Изобретение относится к гальваностегии, в частности к электрохимическому осаждению металлов, например, меди и серебра.

Известен способ электрохимического нанесения серебряных покрытий, заключающийся в том, что процесс ведут постоянным трком плотностью 0,1-5 А/дм при температуре 2123С 1./

При использовании известного способа рсажг-.....-....--.J.. Jx;il.-i..:.4 feiiSsl ;NifJi.;j.-,-,,-....;...

дают качественные покрытия толщиной до / 25 мкм с высокой скоростью осаждения. Одна ко толстые (порядка 1 мм) осадки получаются хрупкими, крупнокристаллическими и с. очень низкой микротвердостью, что препятствуег применению этого способа для целей гайь- |j ванопластики.

Получению толстых и качественных осадков металлов на покрываемых изделиях препятствует то, что с увеличением толщшш осадкаухуд-20 шается его качество: появляются дендриты, микротрещины и микронеровности, образуются порошок или пассивирующие пленки и другие дефекты.

Для предотвращения образования дендритов и улучшения равномерности покрытия Металла поверхности изделия используют дополнительные электроды соответствующего профиля и расположения.

Но использование дополнительных электродов не позволяет воздействовать на микроструктуру осадка и повысить качество его поверхности. Этого можно достичь применением нестационарн1 К рёжймов Шёк ролиза, т.е. |)азличных форм тока: симметричного, асимметричцого, импульсного или реверсивного 2, {3}.

Преимущество таких режимов состоитг в том, что высокое качество покрытия обеспечивается не изменением состава электролита, физико-химических условий электролиза или конструкций ванн, а выбором параметров электрического тока. Наличие в таком токе обратной (анодной) составляющей способствует преодолению диффузионных ограничений, более интенсивному перемешиванию электролита, обогащению прикатодного слоя, растворению микровыступов-(так называемая анодная обработка) и пассирующих лленок, а также сниженйю внутренних напряжений {ликвидация микротрещин) и количества примесей, т-е. в кб НечйЪй счете пбвышенйЮ качества покрытия.

Найб ольшии эффект ДбстйгаетСй ТВ том случае, когда обратная составляющая превыМеТ

по величине постоянную составляющую тока

элё1сфолиза.

НизкЫ пройэводи1елИ10сть процесса по известным способам обусловлена величиной постойниой. составляющей тока электролиза, а также образованием дендритов на отдельных частях катода, так как съем металла за счет обратной составляющей тоКа осуществл;яется неизбиратёльно со всей пбверхн6ст11 .

Сущехггвует, таким образом, техническое противоречие между стремлением к предотвращению роста дендритов, требун щего повышения величшы обратной составляющей тока, с одной стороны, и к увеличению производительности процесса, требующего OTHOcnfeftbHoro умёньщения обратной составляющей, с другой.

Наиболее близким к изобретению по технической сущности является способ электрохимического нанесения металлических покрытий путем наложения на постоянный ток анодной составляющей меаду покрываемым изделием и дополнительными электродами W.

OiHoujeHHe силы тока в анодной и катодной цепях составляет 0,6-0,8.

Известный способ, хотя и позволяет улучшить |)авномерностъ распределения металла на покрь 18аемом изделик, но не позволяет по лучгать толстые компактные осадки с мелкокристаллической структурой, так как при соотношении анодной и усатодной сЪставЛяйГиусс тока электролиза 0,6-0,8 происходит лищь снижение плотности тока в облает if раШр Ложения дополнительнь х электродов, но не Изменение его Направления, г.е. отсутствует расгворение микровыступов осадка. Увеличение указанного соотнощения анодной и катодаой состав лйющих выше единицы длй pacfSQpitfflft МикpoBbtcTynoB йастацйонарнШ оКе нёво1Йожно,

так это исключает осаждение металла На катоде.

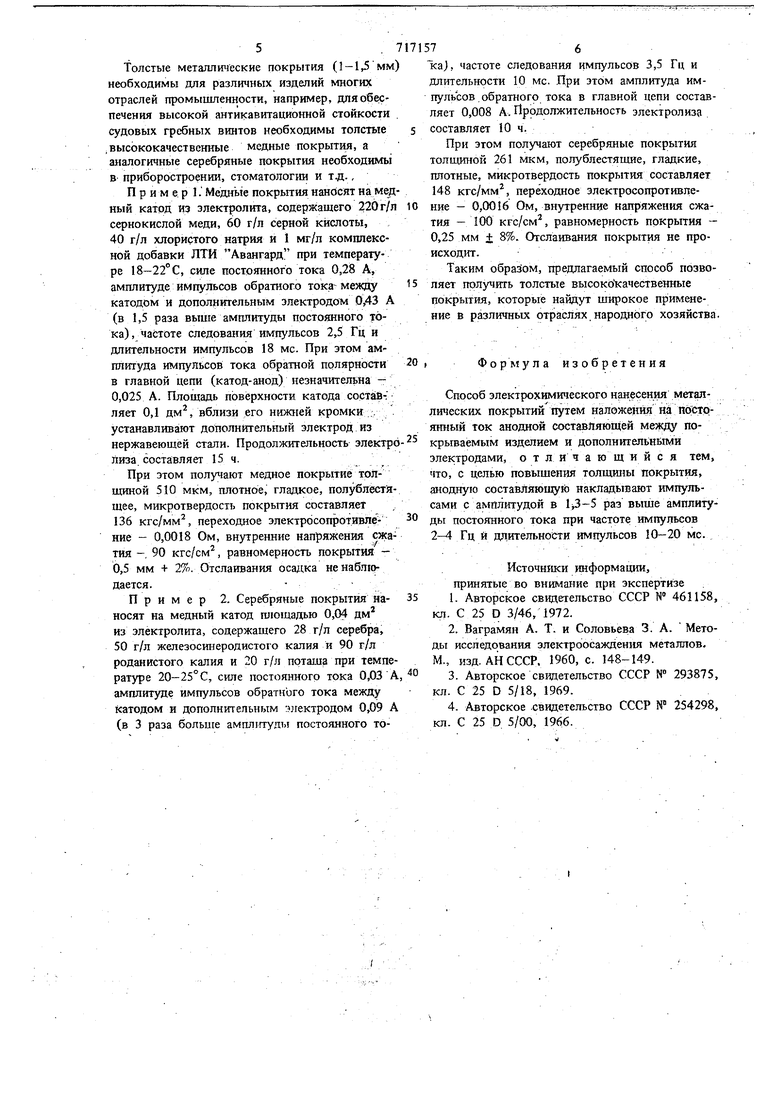

Предлагаемый способ отличается тем, что с целью повышения толшйныПокрытия; анодную составлйюифо накладывают импульсами с амплитудой в 1,3-5 раз выше амплАуды постоянного тока при Частоте импульсов 2- 4 Гц и длительности импульсов 10-20 Мс.

Сущность предлагаемого способа ctJCTOHT в том, что брагодаргя йОДаче Через дополнительные

электроды обратного; тока в виде импульсой, пресыщающих величину постоянного тока электролиза, обеспечивается избирательное воздейСтвие наг отдельньте участки поверхности катода. При эго1Я вЪ р11 тЙт число центров крис таллизации и происходит растворе)ие микро- s iS,:: vM:i c::

выступов. В результате получаются высококачественные осадки с однородной мелкокристаллической структурой, что позволяет наращивать толстые покрытия порядка несколькгос сотен Микрон.

Дополнительные электроды устанавливают напротив участков покрываемого изделия с резким изменением рельефа поверхности. В главную цепь анод-катод при этом осветвляется Лишь незначительная додя обратного тока (ни порядок Меньше чем в цепи катод-дополнительный электрод), вследствие чего осуществляется микрополировка всей поверхности катода вне зоны дополнительных электродов, практически без снижения выхода на току.

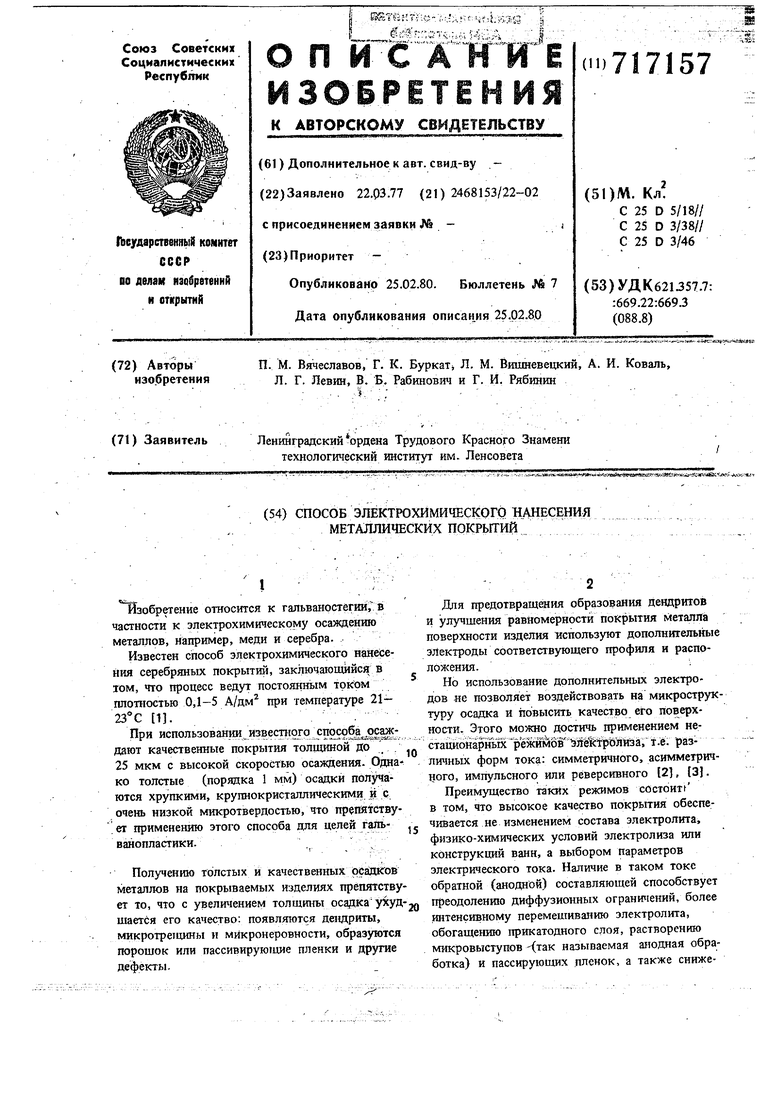

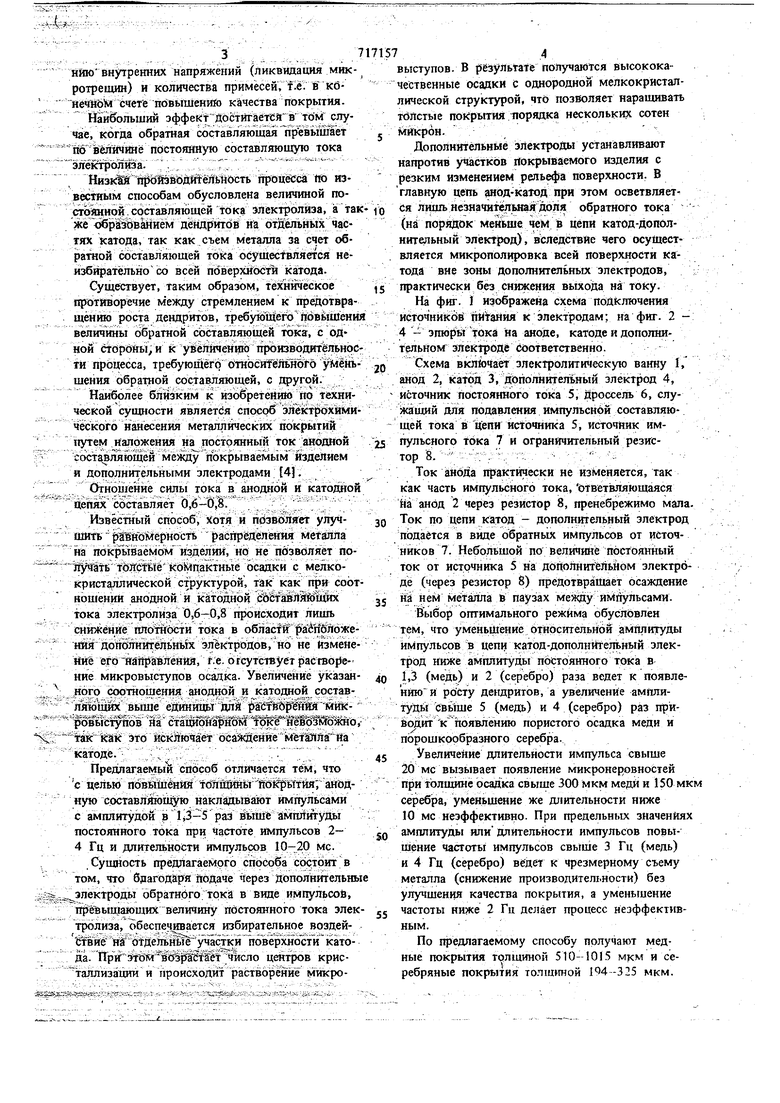

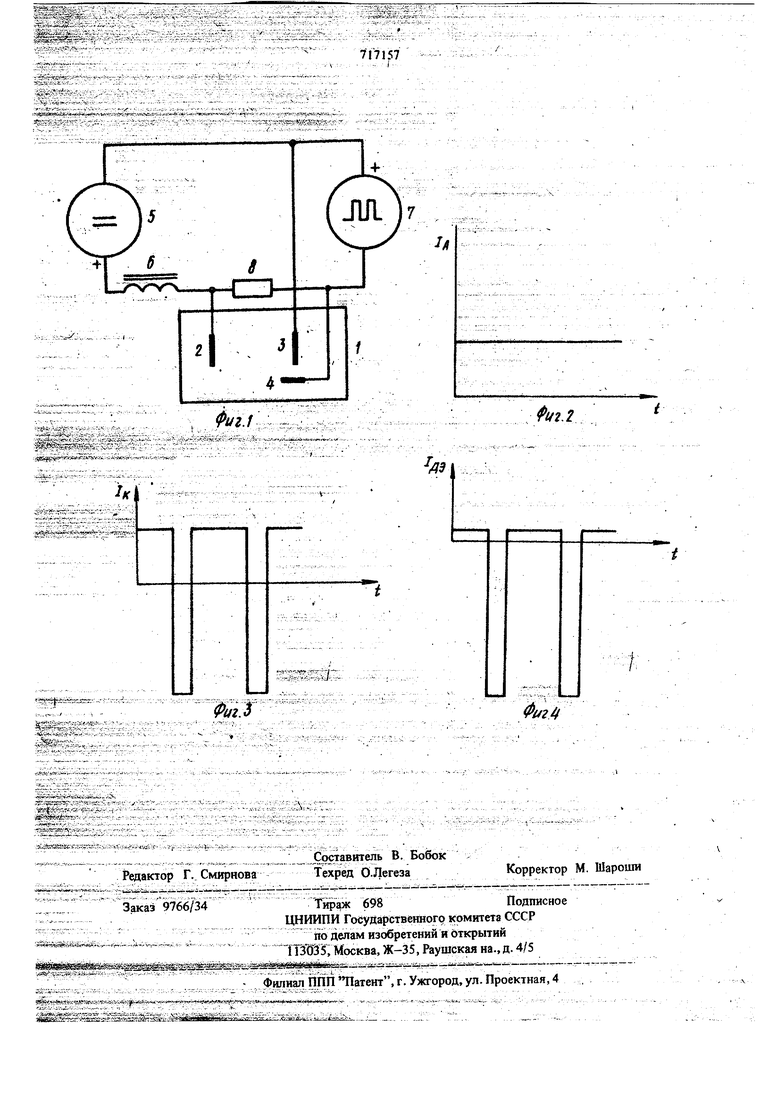

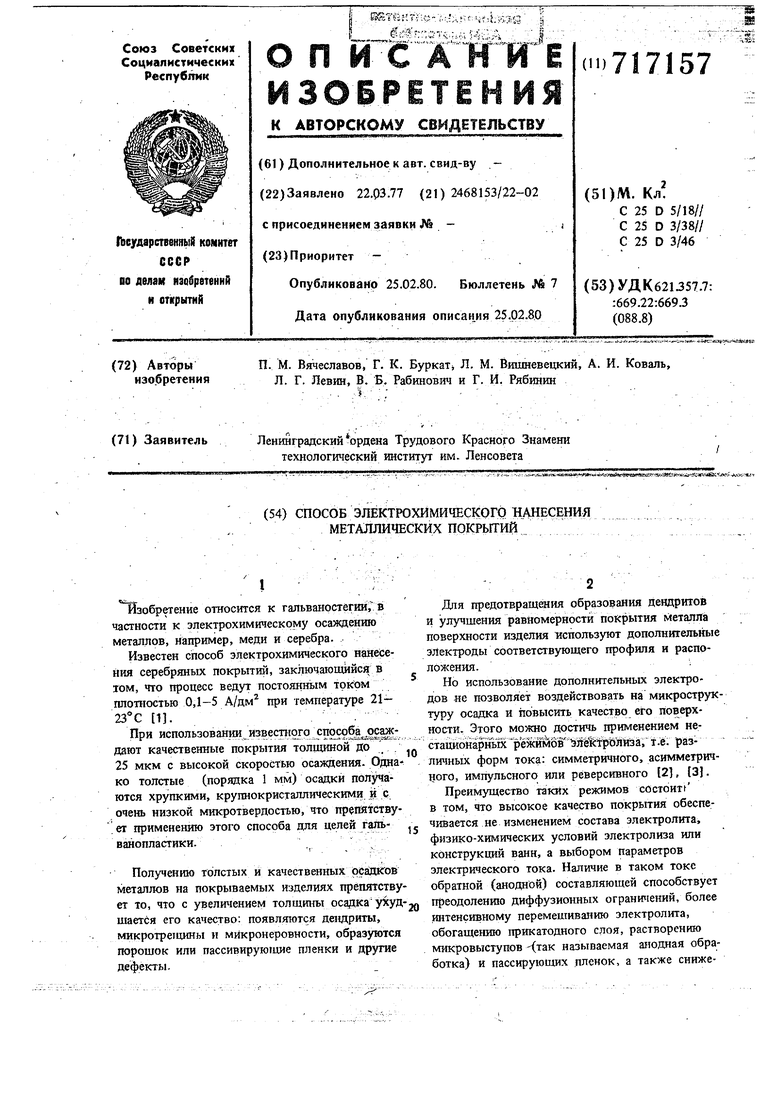

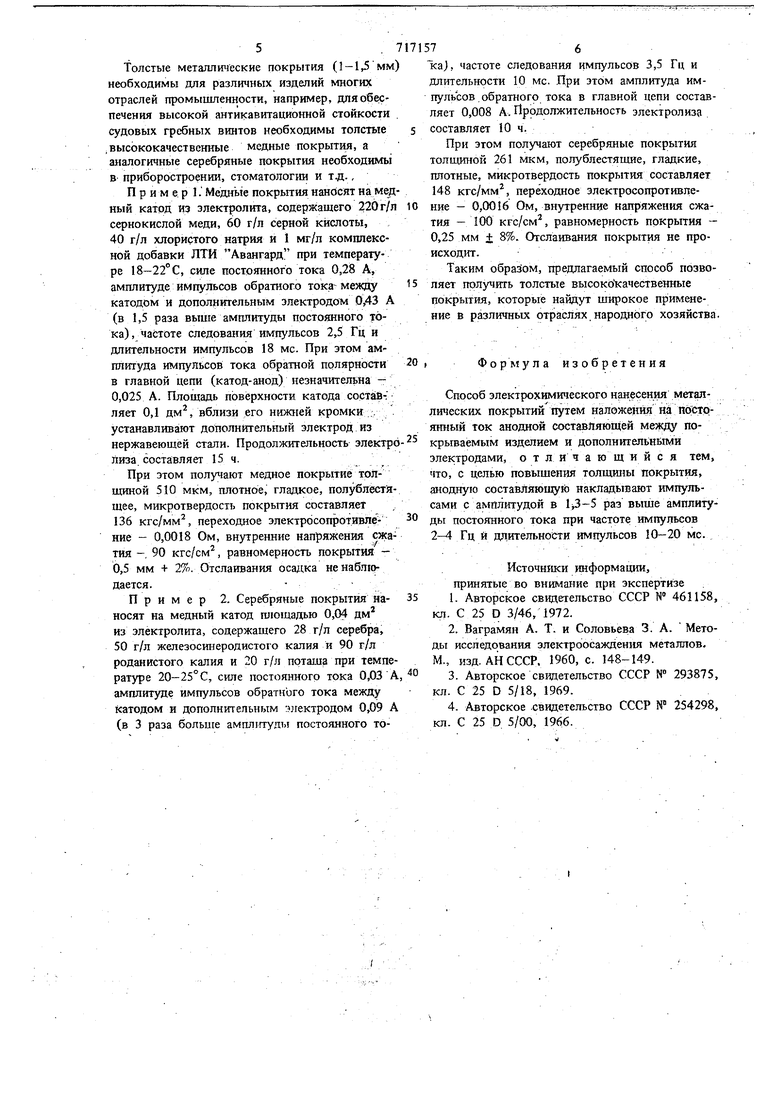

На фиг. 1 изображена схема подключения источников питания к электродам; на фиг. 2 4 - зшорытока на аноде, катоде и дополнительном электроде соответственно.

Схема вклйчает электролитическую ванну I, анод 2, катод 3, дополнительный электрод 4, источник постоянного тока 5, дроссель 6, служащий для подавления импульсной составляющей тока вцепи источника 5, источник импульсного тока 7 и огранячителып 1й резистор 8.- .:--..:., .--;., ..

Ток анбда практически не изменяется, так как часть импульсного тока, ответвляющаяся йа анод 2 через резистор 8, пренебрежимо мала Ток по цепи катод - дополнительный электрод подается в виде обратньгх импульсов от источников 7. Небольшой по величине постоянный ток от источника 5 на дополнительном электроде (через резистор 8) предотвращает осаждение на нем MeTarfaia в паузах меаду имйульсами.

Выбор оптимального режима обусловлен тем, что уменьшение относительной аМйлитуды импульсов в цепи катод-дополнительный электрод ниже амплитуды постоянного тока в 1,3 (медь) и 2 (серебро) раза ведет к появлению и росту девдритов, а увеличение амплитуды CBbtoe 5 (медь) и 4 (серебро) раз приводит к появлению пористого осадка меди и порошкообразного серебра.

Увеличение длительности импульса свыше 20 МС вызывает появление микронеровностей при толшинё осадка свьше 300 мкм меди и 150 м серебра, уменьшение же длительности ниже 10 МС неэффективно. При предельных значения амплитуды или длительности импульсов повы1иение частотьг импульсов свьше 3 Гц (медь) и 4 Гц (серебро) ведет к чрезмерному съему металла (снижение производительности) без улучшения качества покрытия, а уменьгиение частоты ниже 2 Гц делает процесс неэффективным.

По предлагаемому способу получают медные покрытия толщиной 510-1015 мкм и серебряные покрытия 194-325 мкм.

Толстые металлические покрытия (1-1,5мм) необходимы для различных изделий многих отраслей промышленности, например, для обеспечения высокой антикавитационной стойкости судовых гребных винтов необходимы толстые .высококачественные медные покрытия, а аналогичные серебряные покрытия необходимь в приборостроении, стоматолопш и т д.,

Пример 1. Медные покрытия нанбсят на медный катод из электролита, содержащего 220 г/л сернокислой меди, 60 г/л серной кислоты, 40 г/л хлористого натрия и 1 мг/л комплексной добавки ЛТИ Авангард при температуре 18-22°С, силе постоянного тока 0,28 А, амплитуде импульсов обратного тока-между катодом и дополнительным электродом 0,43 А (в 1,5 раза выше амплитуды постоянного тока), частоте следования импульсов 2,5 Гц и длительности импульсов 18 мс. При этом амплитуда импульсов тока обратной полярности в главной цепи (катод-анод) незначительна - 0,025 А. Плошадь поверхности катода соста1Вляет 0,1 дм, вблизи его нижней кромки ... устанавливают дополнительный электрод из нержавеющей стали. Продолжительность электроПиза, составляет 15ч.

При этом получают медное покрытие толщиной 510 мкм, плотное, гладкое, полублестящее, микротвердость покрытия составляет 136 кгс/мм, переходное электросопротивлёкие - 0,0018 Ом, внутренние напряжения сжатия -. 90 кгс/см, равномерность покрытия - 0,5 мм + 27о. Отслаивания осадка ненабл1рдается.

Пример 2. Серебряные покрытия наносят на медный катод площадью 0,04 дм из электролита, содержащего 28 г/л серебра, 50 г/л железосинеродистого калия и 90 г/л роданистого калия и 20 г/л поташа при температуре 20-25°С, силе постоянного тока 0,03 А амплитуде импульсов обратного тока между катодом и дополнительным :м1ектродом 0,09 А (в 3 раза больше амплгпуды посто шного тока), частоте следования импульсов 3,5 Гц и длительности 10 мс. При этом амплитуда импульсов. обратного тока в главной цепи составляет 0,008 А. Продолжительность электролиза составляет 10 ч.

При этом получают серебряные покрытия толщиной 261 мкм, полублестяшие, гладкие, плотные, микротвердость покрытия составляет 148 кгс/мм, переходное электросопротивление - 0,0016 Ом, внутренние напряжения сжатия - 100 кгс/см, равномерность покрытия - 0,25 мм + 8%. Отслаивания покрытия не происходит.

Таким образом, предлагаемый способ позволяет гголучЕпгь толстые высококачественные покрытия, которые найдут широкое применение в различных отрас.лях народного хозяйства.

IФормула изобретения

Способ электрохимического нанесения металлических покрытий путем наложения и постоянный ток анодной составляющей между покрываемым изделием и дополнительными электродами, отличающийся тем, что, с целью повышения толщины покрытия, анодную составляющую накладывают импульсами с амплитудой в раз выше амплитуды постоянного тока при частоте импульсов 2-4 Гц и длительности импульсов 10-20 мс.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 461158, кл. С 25 D 3/46, 1972.

2.Ваграмян А. Т. и Соловьева 3. А. Методы исследования электроосаждения металлов. М., изд. АН СССР, 1960, с. 148-149.

3.Авторское свидетельство СССР № 293875, кл. С 25 D 5/18, 1969.

4.Авторское .свидетельство СССР № 254298, кл. С 25 D 5/00, 1966.

3 J& Аь

S5;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| Способ получения гибридного покрытия на нержавеющей стали | 2022 |

|

RU2785128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ МЕТАЛЛОВ | 1993 |

|

RU2044112C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩИХ ТОКОПРОВОДЯЩИХ ОТХОДОВ | 2011 |

|

RU2467082C1 |

| Способ получения двухслойного гибридного покрытия на нержавеющей стали | 2022 |

|

RU2794145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ МЕДИ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2019 |

|

RU2708719C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2010 |

|

RU2476628C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

Vj. . - -Ь -t pO lEyKA- o - 1

jrsjaiKfflHssjijigsSS

JUl )7

i/г./

.уда «P ..,t

.r

ЩТ

//

1/г.2

-t:

Авторы

Даты

1980-02-25—Публикация

1977-03-22—Подача