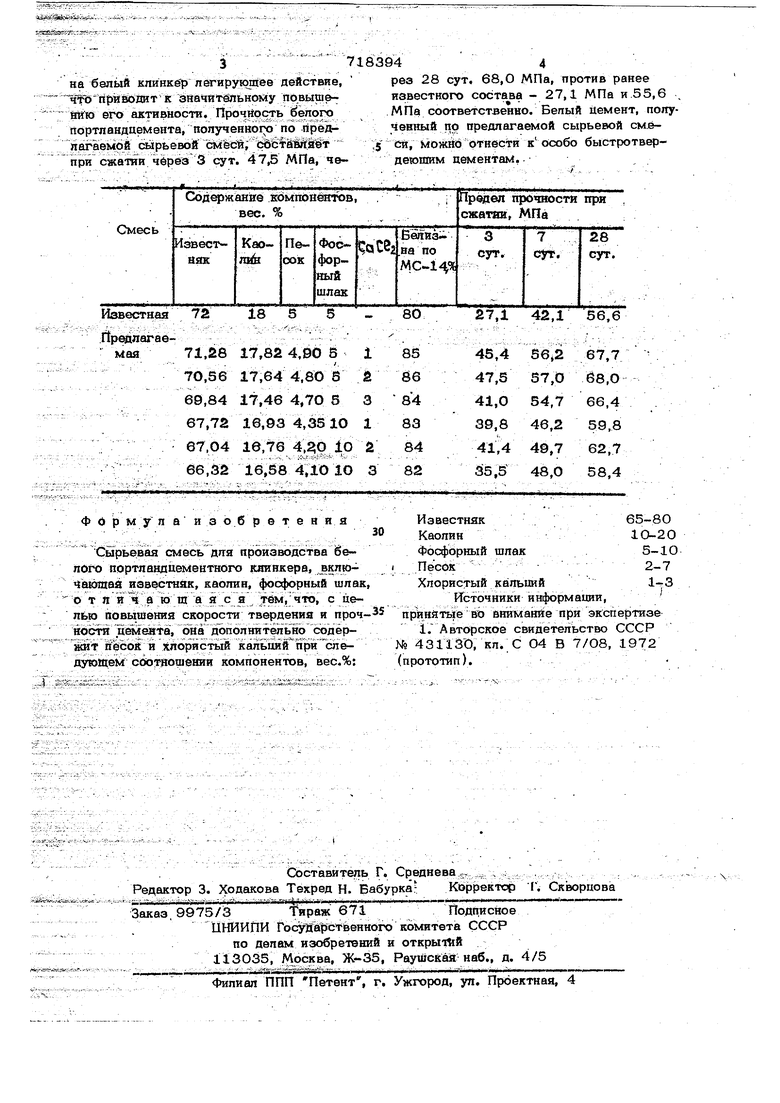

Изобретение относится к составам сырьевых смесей для производства бело го портландцементного клинкера. Известна сырьевая смесь для производства белого портландцементного клин кера, включающая известняк 65-70%, ка олин 15-17% и электротермофосфорный шлак 13-20 о, которая является наиболе близкой по технической сущности и достигаемому эффекту к изобретению ij.. Недостатками ее являются низкаЯ активность и белизна получаемого клинкер и цемента. Целью изобретения является повьпиение скорости твердения и прочности це- мента. Поставленная цепь достигается тем, что сырьевая смесь для гтроизводства - белого портландиементного клинкера, включающая известняк, кдолин, фосфорны шлак, дополнительно содержит песок и хлористый кальций при следующем соотношении комг1оиент15н, йес.п: Известняк 65-80 Каолин 10-2О Фосфорный шлак . 5-10 2-7 Хлористый кальций 1-3 Данные испытаний приведены в таблице. В сырьевую смесь при помоле материалов дополнительТЯО вводят 1-3% хлористого кальция. Совместное введение в сырьевую смась фосфорного шлака и хлористого кальция приводит к снижению температуры обжига клинкера на 1ОО-150°С, увеличению производительности вращающейся печи и улучшению кристаллизации клинкерных минералов. Улучшение кристаллизации мияе{5алов и уменьшение содержатся окислов железа приводят к увеличению белизны клинкера на 6%. Физико-мех-анические испытания помоитов проводят по гост 310-76. Совместное применение хлористого КЕШЬЦИЯ и фосфорТГОГО П1ЛГ1КП Ока31 ГП(11Т1

на белый клинкер легирующее действие, 4 fbпрййойятк значйтёйьнону повыш&нйю его активности. Прочйрсть ёелогр портпандцемента, полученного по предглагаемой сырьевой смеси, состй Лйет при сжатии через 3 сут. 47,5 МПа, че

718394

рез 28 сут, 68,0 МПа, против ранее известного состава - 27,1 МПа и 55,6 . МПа соответственно. Белый цемент, полученный по предлагаемой сырьевой смйШ, можно отнести к особо быстротвердегошим цементам,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Сырьевая смесь для производства белого портландцементного клинкера | 1977 |

|

SU619455A1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| Высокопрочный бетон на основе композиционного вяжущего | 2020 |

|

RU2738151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2147016C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

18

Известн ая 72 ;rtpennaraeо т я я ч а ю ш а я с я Tek«. что с целью повышения скорости твердения и npoHнортя цемента, она дополнительно содержит песок и хлористый кальций приследующем соотвошении компонентов, вес.%:

80

27Д 42,1 56,6

Источники информации, пр Нйть1евЬ внимание при экспертизе 1. Авторское свидетельство СССР № 43113 0, кп. С О4 В 7/О8, 1972 (прототип).

Авторы

Даты

1980-02-29—Публикация

1978-06-15—Подача