I

Изобретение относится к промышпенности строительных материалов и может быть использовано при изготовлении. дорожных и аэродромных пок|Ьытий, ферм, труб и т. п.

Известна бетонная смесь, включакьщая вяжущее, заполнитель и воду 1 .

Известна также бетонная смесь, включающая цемент, заполнитель, асбест их воду, и способ приготовления ere путем смешения компонентов 2J.

Последняя является наиболее близкой ио технической сущности и достигаемому результату к изобретению.

Недостатком известного состава бетонной смеси является недостаточно высокая прочность изделий и удобоукладываемость смеси.

Недостатком способа приготовления бетонной смеси является неравномерное распределение волокон асбеста и слабое сиеппениё волокон с цементным камнем.

ь ..У

Это достигается тем, что бетонная

г смесь, включающая демент, заполаитёПь,

асбест и воду, дополнительно содержит тетраэтоксисилан При следующем соотношении компонентов, вес.%:

Цемент . .20-50

Заполнитель30-:65

Асбест-0,2-4

Тетраэтоксисилан0,01-0,2

ВодаОстальное

Способ приготовления бетонной смеси путем смешения компонентов предусматривает предварительную обработку асбеота ультразвуком в водной эмульсии тет раэтоксисилана с последующим смешением с 0,1-0,3 вес.% цемента и введением в полученную пульпу оставшегося цемента и заполнителя.

Пример. Готовят бетонную смесь, включающую цемент, заполнитель, асВест, тетраэтоЕсисилан и воду.

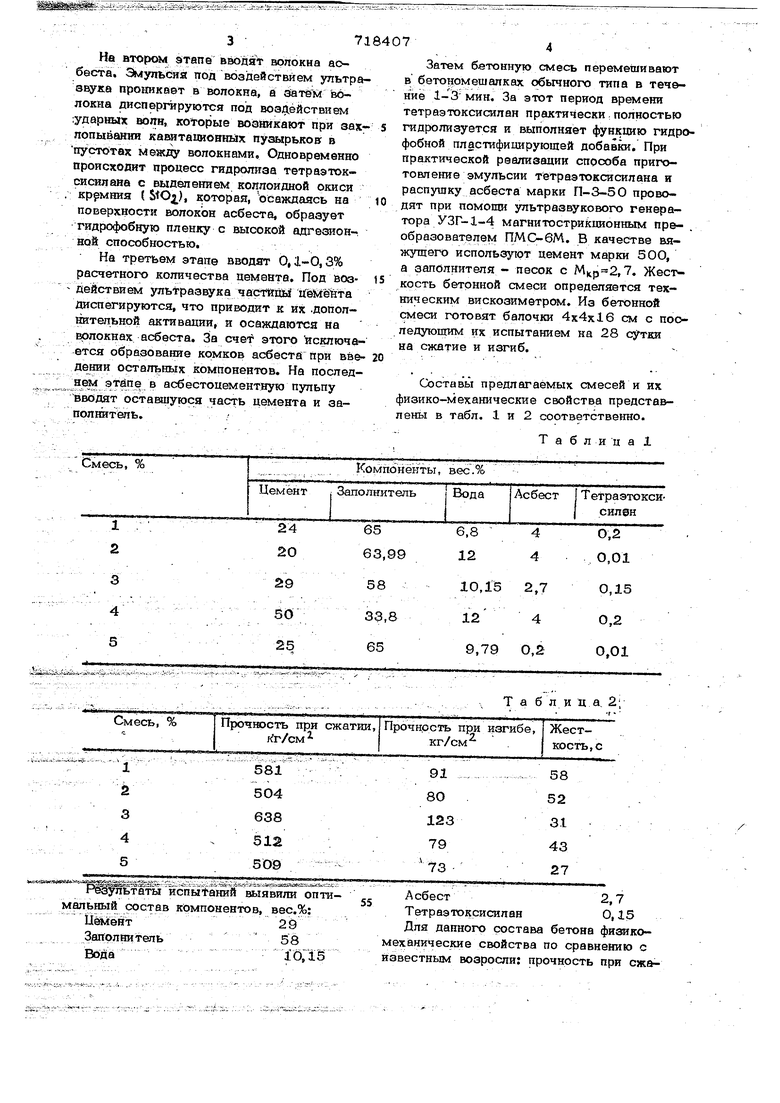

Способ приготовления бетонной смеси состоит из нескольких этапов. Вначале при помощи ультразвуковой обработки готовят водную эмульсию тетраэтоксисилана с размером частиц от 0,01 до 0,2 мкм. 371 На втором этапе вводят волокна аобеста. Эмульсия под воздействием упьтраэщгка прониквет в волокна, а затем волокна диспергаруются под возг(ействием ударных вопн, когорые возникают при захпопывании кашташоннь1х пуэырькон в пустотах между волокнами. Одновременно происходит процесс гидролиза тетраэтоксисилвна с выделением коллоидной окиси . кррмния (&Ю), которая, осаждаясь на поверхности волокон асбеста, образует гидрофобную пленку с высокой адгезионной способностью. На третьем этапе вводят 0,1-0,3% расчетного количества цемента. Под воз- действием ультразвука частешл цёйёйта диспегируются, что нриводит к их .дополнительной активации, и осаждаются на волокнах асбеста. За счет этого исключается образование комков асбеста при введении остальных компонентов. На последнем этапе в асбестоиементную пульпу вводят оставшуюся Цемента и заполнитель. 7 Затем бетонную смесь перемешивают в бетономешалках обычного типа в течение 1-3 мин. За этот период времени тетраэтоксисилан практически;полностью гидролизуется и выполняет функцию гидрофобной пластифицирующей добавки. При практической реализации способа приготовление эмульсии тетраатоксисилана и распутпку асбеста марки П-3-50 проводят при помощи ультразвукового генератора УЗГ-1-4 магнитострийционным преобразователем ПМС-бМ. В качестве вяжущего использу1рт цемент марки 500, а заполнителя - песок с ,7. Жесткость бетонной смеси определяется техническим вискозиметром. Из бетонной смеси готовят балочки 4x4x16 см с последующим их испытанием на 28 сутки на сжатие и изгиб. Составы предлагаемых смесей и их физико-механические свойства представлены в табл. 1 и 2 соответственно. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2318778C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Способ приготовления бетонов и растворов | 1978 |

|

SU681012A1 |

| ФИБРОЦЕМЕНТНЫЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2291846C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2012 |

|

RU2528774C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ САМОУПЛОТНЯЮЩЕЙСЯ ОСОБОВЫСОКОПРОЧНОЙ РЕАКЦИОННО-ПОРОШКОВОЙ ФИБРОБЕТОННОЙ СМЕСИ С ОЧЕНЬ ВЫСОКИМИ СВОЙСТВАМИ ТЕКУЧЕСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ ИЗ ПОЛУЧЕННОЙ СМЕСИ | 2013 |

|

RU2531981C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ И ДЕКОРАТИВНО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2307814C2 |

| СИНТЕТИЧЕСКОЕ ВОЛОКНО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ЦЕМЕНТНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ УКАЗАННОЕ ВОЛОКНО, И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО ЦЕМЕНТНОГО ПРОДУКТА | 2007 |

|

RU2339748C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

(i.,..---. ij., - i;,,iT-:i -v- Л. :.: e;;i.,:..v-V льтаты испытаний выявили оптимальный состав компонентов, вес.%: Цемент29

Заполнитель58

ВодаiO,i5

Таблица, 2;

Асбест2,7

Тетраэтоксисилан0,15

Для данного состава бетона физикомеханические свойства по сравнению с известным возросли: прочность при ежатии на 26%, прочность при изгибе на 104%, жесткость бетонной смеси уменьшилась на 78%. Формупа-изобретени.я

Цемент2О-50

Заполнитель30-65

Асбест0,2-4

Тетраэтоксисилан0,01-О,2

ВодаОстальное

Источники ирй юрмации, принятые во-внимание при экспертизе

Авторы

Даты

1980-02-29—Публикация

1978-09-07—Подача