(54) ШИХТА ЦДЯ ИЗГОТОВЛЕНИЯ .

аПЕКТРОПЛАВЛЕННЫХ ОГНЕУПОРОВ

3

за счет снижения его кажущейся пористЬсти.

Это достигается тем, что шихта сопержит плавленый алюмо-магнезиальный фторсодержащий силикат при следукяцем соотношении компонентов, вес.%:

Технический глинозем 50-7О

Металлургический

магнезит 25-36

Плавленшй алюмомагнезиальный

фторсодержащий

силикат,5-15

Улучшение свойств происходит за счет того, что при введении в шихту плавленого алюмо-магнезиального фторсодёржащего силиката в огнеупоре образуется небольшое количество (0,5-1,5% свободной стеклообразной фазы, заполняюшей поры между кристаллами шпинели и снижающей пористость матеркапа.

Уменьшение количества вводимого плавленого алюмо-магнезиального фторсодержащего силиката ниже 5% снижает содержание стеклообразной фазы. Материал становится сухим, понижаются его прочностные свойства и увеличивается пористость. Введение в шихту плавленого алюмо-магнезиального фторсодержащего силиката более 15% вызьтает снижение огнеупорности изделий.

Использование предлагаемой добавки к шихте имеет еще одно преимущество. Плавленый алюмо-магнезиальный силика имеет низкую температуру плавления , (13ОО-135О С) и применение его позволяет интенсифицировать процесс получения электроплавленного огнеупора.

18428

При производстве огнеупора плавку в .дут при первоначальном расплавлении алюмо-магнезиального фторсодержащего силиката, который перед этим дробят и взвешивают в требуемом количестве. В :образовавшийся расплав постепенно добавляют подготовленную смесь глинозема и магнезита. Такое ведение процесса плавления позволяет снизить энергозатраты при получении расплава из тугоплавкой шихты, сократить время проваривания и гомогенизации распла ва, повысить его однородность, снизить загазованность и соответственно пористость огнеупора.

Затем полученный расплар заливают в песчаные, графитовые или металлические формы с последующим отжигом отливок либо в термической печи, либо при замедленном охлаждении в термоящиках.

Полученные огнеупоры в изломе имею светлосерый цвет, мелкокристаллическое строение без трещин и посечек.Основным материалообразующим минералом ;огнеупора является алюмо-магнезиальная шпинель, количество которой составляет 9О-95%. Размер кристаллов шпи- , нели колеблется в пределах 2О-50 мкм. Присутствует также;форстерит в количестве 5-8% и свободная стеклообразная фаза 0,5-1,5%.

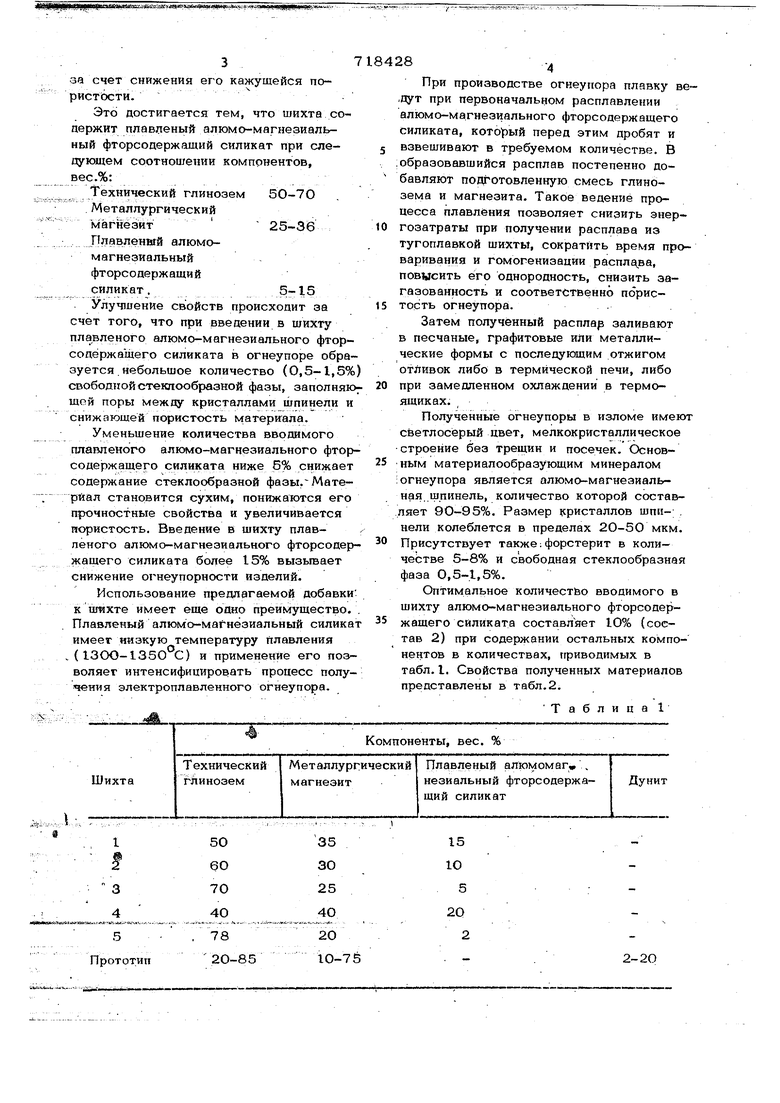

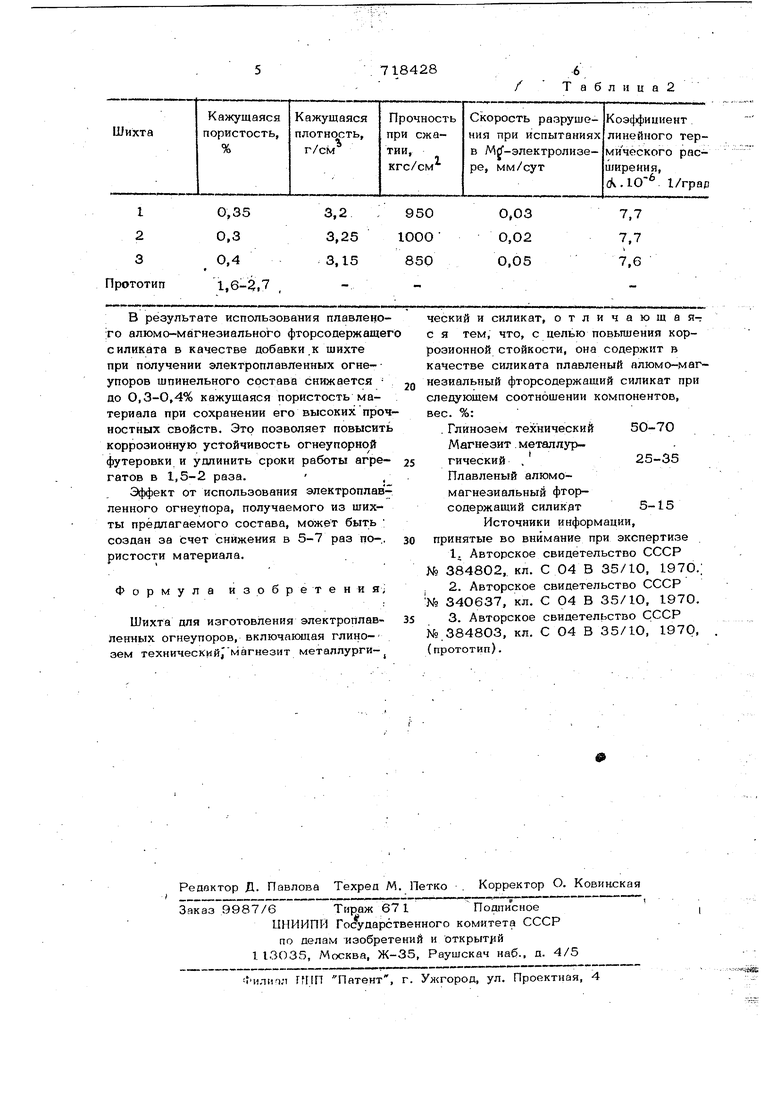

Оптимальное количество вводимого в шихту алюмо-магнезиального фторсодержащего силиката составляет 10% (состав 2) при содержании остальных компонентов в количествах, приводимых в табл.I. Свойства полученных материалов представлены в табл.2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| ШИХТА И ЛЕГИРОВАННЫЙ ШПИНЕЛЬНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2010 |

|

RU2433981C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| Масса для изготовления шпинельного материала | 1990 |

|

SU1715769A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

15 10

5 20

2

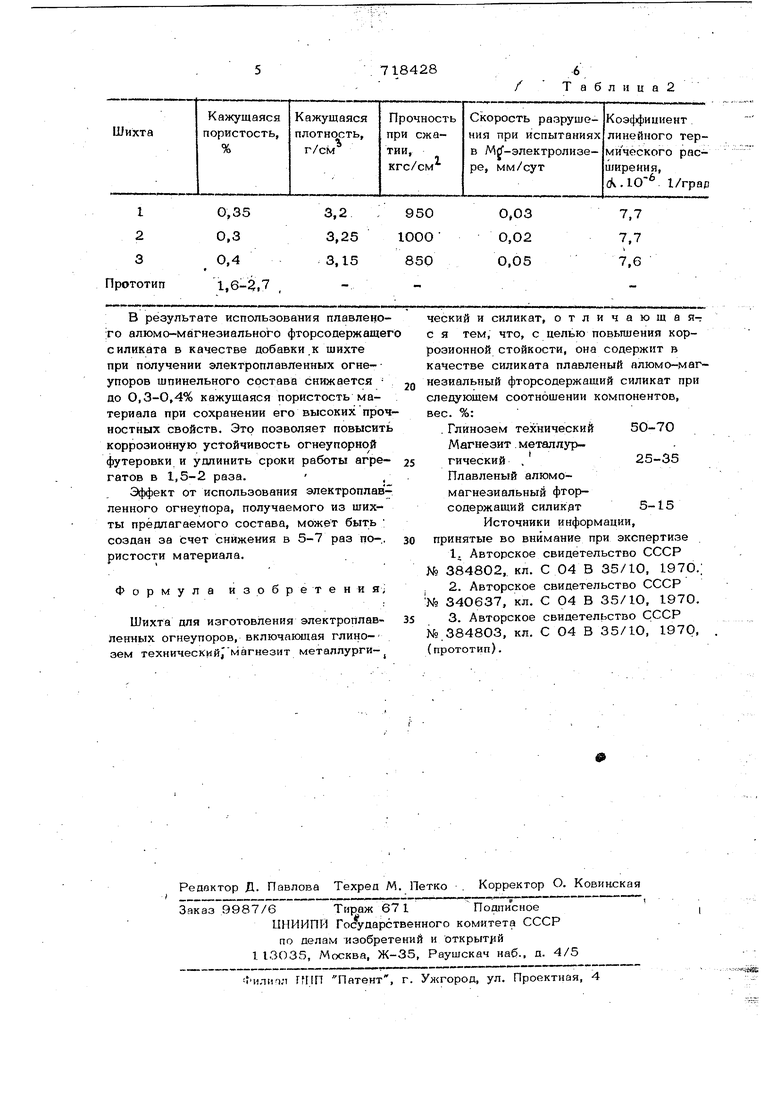

В результате использования плавленого алюмо-магнезиального фторсодержащег силиката в качестве добавки.к шихте при получении электроплавленных огнеупоров шпинельного состава снижается до 0,3-О,4% кажущаяся пористость материала при сохранении его высоких прочностных свойств. Это позволяет повысить коррозионную устойчивость огнеупорно й футеровки и удлинить сроки работы агрегатов в 1,5-2 раза.,

Эффект от использования электроплавленного огнеупора, получаемого из шихты предлагаемого состава, может быть ; создан за счет снижения в 5-7 раз по-,, ристости материала.

Формула изобретения;

Шихта для изготовления электроплавленных огнеупоров, включающая глино-зем технический;магнезит металлургический и силикат, отличаюшаяс я тем, что, с целью повьпиения коррозионной стойкости, она содержит в качестве силиката плавленый алюмо-магнезиальный фторсодержаший силикат при следующем соотношении компонентов, вес. %:

50-70

. Глинозем технический Магнезит .металлур25-35гический

Плавленый алюмомагнезиальный фтор5-15содержаший силикат

Источники информации, принятые во внимание при экспертизе

№ 384802, кл. С 04 В 35/10, 1970.

№ 384803, кл. С 04 В 35/1О, 1970, (прототип).

Авторы

Даты

1980-02-29—Публикация

1978-09-14—Подача