1

Изобретение относится к получению огнеупорных изделий и керамики, в частности к шихтам для изготовления огнеупоров на основе силикатов магния,которые могут быть использованы в керамической, цементной и стекольной промьшшенностях, в приборостроении, а также для футеровки прокалочных печей в производстве окислов редкозе;- ,Q мельных элементов.

Известна шихта на основе силиката магния, содержащая до 10% спеченного магнезита и дополнительно 2-20% плавленой шпинели (MgAIj O,) (1.

Добавка шпинели повышает термо- 15 стойкость изделий из этой шихты, но плотность и шлакоустойчивость остаются низкими.

Наиболее близкой по составу к предлагаемой является шихта 2, содер- 20 жащая, вес. %:

Обоженный дунит 2-40

Спеченный магнезит 3-30

Плавленный магнезиально-силикатный материал 30-9-5

Изделия на основе этой шихты имеют удовлетворительную пористость (1819%), но низкие показатели температуры начала деформации под нагрузкой ишлакоустойчивости, вследствие локаль- 30

ных участков с повышенной концентрацией метасиликата магния и монтичеллита.

Цель изобрет,ения - повышение плотности, температуры начала деформации под нагрузкой и шлакоустойчивости изделий .

Поставленная цель достигается тем, что предлагаемая шихта содержит магнезиально-силикатный материал, спеченный магнезит и дополнительно окислы иттрия илу лантана при следующем соотношении компонентов, вес. %: Магнезиально-силикатный материал 72-89,5

Спеченный магнезит 10-20 Окислы иттрия или , лантана0,5-8

Количество добавок окислов резкоземельных элементов взято с учетом того, что их добавкаменее 0,5% не -обеспечивает достижение цели, а более 8% экономически нецелесообразно.

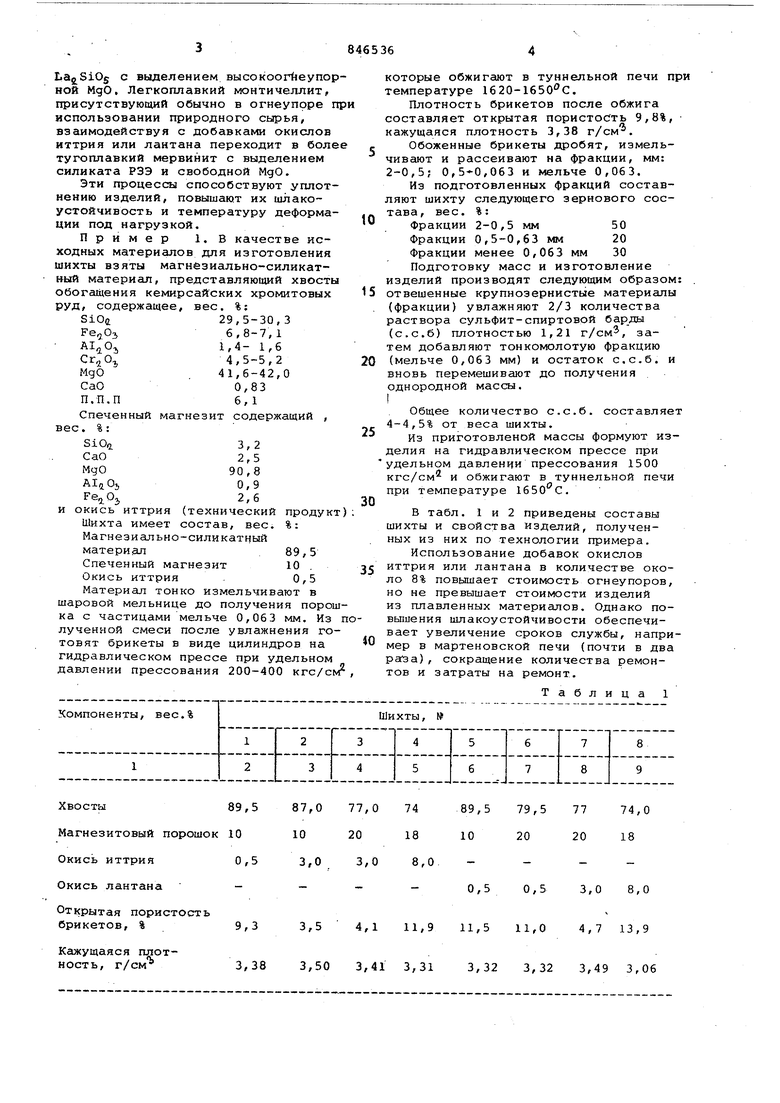

Присутствие добавок или активизирует процессы спекания масс форстеритового состава, вследствие взаимодействия форстерита с добавками окислов иттрия или лантана с образованием новых тугоплавких силикатов, например MgJ SiiO;,i, или с выделением sucokoortieynop ной MgO. Легкоплавкий монтичеллит, присутствующий обычно в огнеупрре использовании природного сырья, взаимодействуя с добавками окислов иттрия или лантана переходит в боле тугоплавкий мервинит с выделением силиката РЗЭ и свободной MgO. Эти процессы способствуют уплот нению изделий, повышают их шлакоустойчивость и температуру деформа ции под нагрузкой. Пример 1.В качестве исходных материалов для изготовления шихты взяты магнёзиально-силикатный материал, представляющий хвосты обогащения кемирсайских хромитовых руд, содержащее, вес. %: SiOu29,5-30,3 ,8-7,1 1,4- 1,6 4,5-5,2 MgO41,6-42,0 СаО0,83 П.П.П6,1 Спеченный магнезит содержащий , вес. %: 310,2.3,2 СаО2,5 MgO90,8 AIciOj0,9 Fe,,6 и окись иттрия (технический продук Шихта имеет состав, вес. %: Магнезиально-силикатный материал89,5 Спеченный магнезит10 . Окись иттрия0,5 Материал тонко измельчивают в шаровой мельнице до получения поро ка с частицами мельче 0,063 мм. Из лученной смеси после увлажнения го товят брикеты в виде цилиндров на гидравлическом прессе при удельном давлении прессования 200-400 кгс/с оторые обжигают в туннельной печи при емпературе 1620-1650С. Плотность брикетов после обжига составляет открытая пористость 9,8%, кажущаяся плотность 3,38 г/см. Обоженные брикеты дробят, измельчивают и рассеивают на фракции, мм: 2-0,5; 0,,063 и мельче 0,063. Из подготовленных фракций составляют шихту следующего зернового состава, вес. %: Фракции 2-0,5 мм50 Фракции 0,5-0,63 мм20 Фракции менее 0,063 мм 30 Подготовку масс и изготовление изделий производят следующим образом: отвешенные крупнозернистые материалы (фракции) увлажняют 2/3 количества раствора сульфит-спиртовой барды (с.с.б) плотностью 1,21 г/см, затем добавляют тонкомолотую фракцию (мельче 0,063 мм) и остаток с.с.б. и вновь перемешивают до получения однородной массы. Общее количество с.с.б. составляет 4-4,5% от веса шихты. Из приготовленой массы формуют изделия на гидравлическом прессе при удельном давлении прессования 1500 кгс/см и обжигают в туннельной печи при температуре . В табл. 1 и 2 приведены составы шихты и свойства изделий, полученных из них по технологии примера. Использование добавок окислов иттрия или лантана в количестве около 8% повышает стоимость огнеупоров, но не превышает стоимости изделий из плавленных материалов. Однако повышения шлакоустойчивости обеспечивает увеличение сроков службы, например в мартеновской печи (почти в два раза), сокращение количества ремонтов и затраты на ремонт. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления форстеритового огнеупора | 1986 |

|

SU1384562A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| Огнеупор | 1984 |

|

SU1175922A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Способ получения магнезиально-доломитовых синтетических водоустойчивых огнеупорных клинкеров | 1949 |

|

SU81102A1 |

| Шихта для изготовления огнеупорных изделий | 1973 |

|

SU471338A1 |

| Способ получения спеченого доломита | 1982 |

|

SU1074843A1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Способ изготовления многошамотных изделий | 1936 |

|

SU52905A1 |

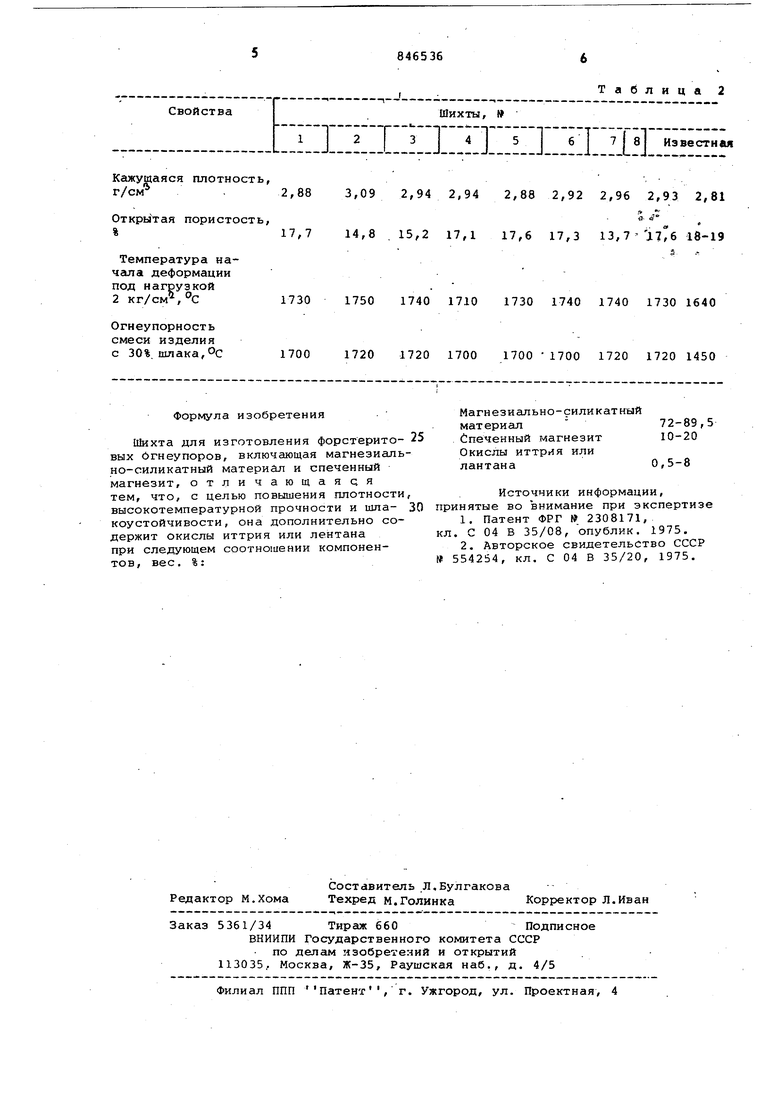

Хвосты89,5 87,0 77,0 Магнезитовый порошок 10 10 20 Окись иттрия 0,5 3,0 3,0 Окись лантана - Открытая пористость брикетов, % 3,5 4,1 Кажущаяся плотность, г/см 3,50 3,41 74 89,5 79,5 77 74,0 18 10 20 20 18 8,0 0,5 0,5 3,0 8,0 11,9 11,5 11,0 4,7 13,9 3,31 3,32 3,32 3,49 3,06 Кажущаяся плотность, ,88 3,09 2,94 Открытая пористость, %17,7 14,8 .15,2 Температура начала деформации под нагрузкой 2 кг/см,с 1730 1750 1740 Огнеупорность смеси изделия с 30%. шлака,OG 1700 1720 1720

Формула изобретения

Шихта для изготовления форстерито- 25 вых Огнеупоров, включающая магнезиально-силикатный материал и спеченный магнезит, отличающаяся тем, что, с целью повышения плотности, высокотемпературной прочности и шла- 30 коустойчивости, она дополнительно содержит окислы иттрия или лентана при следующем соотношении компонентов, вес. %:

Таблица 2

Магнезиально-силикатный материал 72-89,5

Спеченный магнезит 10-20 Окислы иттрия или лантана0,5-8

Источники информации, принятые во внимание при экспертизе

кл. С 04 В 35/08, опублик. 1975.

2,Авторское свидетельство СССР 554254, кл. С 04 В 35/20, 1975. 2,94 2,88 2,92 2,96 2,93 2,81 17,1 17,6 17,3 13,7 18-19 1710 1730 1740 1740 1730 1640 1700 1700 1700 1720 1720 1450

Авторы

Даты

1981-07-15—Публикация

1979-03-23—Подача