Изобретение относится к способу получения пористой спеченной магнезии и шихты для получения грубокерамического, огнеупорного, формованного или неформованного изделия, содержащего пористую спеченную магнезию. Кроме того, изобретение относится к изделию такого рода, полученному из шихты, а также способу его получения. Помимо этого, изобретение относится к футеровке, в частности, внутренней футеровке и/или каменной кладке промышленной печи

большого объема, причем футеровка, в частности, внутренняя футеровка и/или каменная кладка -состоят, по меньшей мере, из изделия такого рода, а также подобной промышленной печи.

В рамках изобретения термин «огнеупорный» не ограничивается определением согласно ISO 836 или DIN 51060, которые определяют температуру падения пирометрического конуса > 1500°С. Точка температуры деформации под нагрузкой Т0,5 согласно DIN EN ISO 1893: 2009-09 огнеупорных изделий согласно Т0,5 ≥ 600°С, предпочтительнее, Т0,5 ≥ 800°С. В соответствии с этим огнеупорные или огнестойкие зернистые или гранулированные материалы по изобретению являются такими, которые подходят для огнеупорного изделия с указанной выше точкой температуры деформации под нагрузкой Т0,5. Огнеупорные изделия по изобретению применяются для защиты конструкций агрегатов, в которых преобладает температура в диапазоне 600-2000°С, в частности, 1000-1800°С.

При этом термин «гранулированный материал» или «зернистый материал» по изобретению подразумевает под собой сыпучий твердый материал, который состоит из множества небольших твердых зерен. Если размер зерен составляет ≤ 200 мкм, зерно представляет собой гранулы или порошок. Зерна являются полученными в результате механического измельчения, например, дробления и/или размалывания. Распределение зерен по крупности, как правило, регулируется в процессе просеивания.

Специалисту известно, что основой огнеупорных материалов являются шесть основных оксидов, углерод и огнеупорные соединения углерода, которые описаны и классифицированы, например, в «Gerald Rou-tschka/Hartmut Wuthnow, Praxishandbuch «Feuerfeste Werkstoffe», 5. Auflage, Vulkan-Verlag, (именуемое в дальнейшем «Практическое руководство»), S. 1-7». Согласно DIN EN ISO 10081:2005-05 на основе химической реакционной способности есть различия между неосновными и основными огнеупорными изделиями. К группе изделий неосновного характера относятся материалы ряда SiO2-Al2O3 и другие материалы, которые по их химической реакционной способности нельзя квалифицировать более подробно, например, продукты SiC и углерода. Материалы с высоким содержанием SiO2 классифицируются как кислые. Существенным признаком большинства основных изделий является то, что преобладает сумма оксидов MgO и СаО. Кроме того, к основным изделиям относятся хромитовые, пикрохромитовые, шпинельные и форстеритовые огнеупоры, несмотря на то, что они являются почти нейтральными. К формованным основным изделиям относятся изделия, содержащие магнезию, изделия из магнезии, магнезиохромита, магнезиальной шпинели, магнезиального циркония, магнезиального плеонаста, магнезиального галаксита, магнезиального герцинита, магнезиального доломита (см. Практическое руководство, с. 99, таблица 4.26). Основными неформованными изделиями являются изделия, добавки которых в основном состоят из магнезии, доломита, хромомагнезита, хромита и шпинели (см. Практическое руководство, с. 146).

Основным магнезиальным сырьем для получения магнезиальных упоров являются зернистые материалы или грануляты из спеченной и/или плавленой магнезии. Спеченная магнезия изготавливается посредством обжига при температуре > 1700°С, предпочтительно, > 1800°С, для достижения максимально высокой объемной плотности зерна. Плавленую магнезию получают при температуре > 2800°С для достижения максимально высокой объемной плотности зерна и максимально низкой пористости зерна. Обычные сорта спеченной магнезии обладают объемной плотностью зерна > 3,10 г/см3. Желаемыми являются значения > 3,30-3,40 г/см3. Соответствующая пористость зерна (общая пористость) составляет, как правило, 4-10 об. %. Зернистые материалы из плавленой магнезии обладают, как правило, объемной плотностью зерна > 3,50 г/см3, с пористостью зерна (общей пористостью) < 2,5 об. %.

Формованные изделия по изобретению являются керамически обожженными или необожженными, в частности, прессованными, полученными предпочтительно, на керамической фабрике продуктами, в частности, огнеупорами или плитами. Формованные изделия, в частности, огнеупоры укладывают для создания футеровки или каменной кладки печи, предпочтительно, с использованием цементного раствора, или без него («бесшовная укладка»). Неформованные изделия по изобретению представляют собой изделия, полученные в большинстве случаев пользователем из неформованной массы, например, посредством отливки или напыления. Неформованные изделия укладывают на месте использования в большинстве случаев за опалубкой на больших площадях, после отвердевания они образуют футеровку печи или каменную кладку.

Изделия по изобретению используют, предпочтительно, в промышленных установках для обжига или плавления или в других промышленных агрегатах для обжига, например, в промышленной печи большого объема для создания ее огнеупорной футеровки со стороны топки или внутренней стороны агрегата (внутренней футеровки). Предпочтительно, они используются в качестве внутренней футеровки в печах для обжига в цветной металлургии, предпочтительно, в цементных печных установках, шахтных известеобжигательных печах или вращающихся известеобжигательных печах, нагревательных печах или печах для производства энергии или печах для выплавки стали или печах в цветной металлургии.

Кроме того, изделия по изобретению могут использоваться в качестве изолирующей каменной кладки без облицовки в одной из перечисленных печей. Поэтому огнеупорные изделия соответствующего типа должны обладать низкой теплопроводностью и высокой устойчивостью к инфильтрации. Кроме того, они должны обеспечивать хорошую термостойкость при температурах применения, химическую устойчивость, стойкость к тепловому удару, хорошую упругость структуры, соответствующее размягчение под нагрузкой, низкую газопроницаемость и высокую прочность на изгиб при высокой температуре. Кроме того, формованные изделия должны обладать соответствующим цели применения пределом прочности на сжатие в холодном состоянии, который должен быть достаточно высоким, в частности для удобства их использования во время и после получения, а также после изменения температуры.

Огнеупорные изделия соответствующего типа известны из изобретений DE 10 2006040269 А1 и DE 10 2013020732 А1. Для них желаемая пористость установлена посредством распределения зерен по крупности:

Из изобретения DE 10 2006040269 А1 известны обожженные грубокерамические продукты из различных огнеупорных материалов, которые могут использоваться в качестве внутренней футеровки и которые обладают относительно низкой теплопроводностью благодаря открытой пористости > 10 об. %. Это мелкозернистые продукты, полученные из шихты, обладающей 50-90 масс. % тонкодисперсного огнеупорного материала с величиной зерен d90<100 мкм, причем доля величины зерен d90 в диапазоне 100-500 мкм ограничена ≤ 10 масс. %. Из этого вытекает то, что доля крупнозернистого материала составляет 10-50 масс. % с d90>500 мкм, при этом специфический выбор зерен шихты является ключевым для структуры обожженного продукта и его свойств. Открытая пористость продуктов больше чем на половину состоит из пор диаметром d90<15 мкм и больше, чем на 1/10 из пор диаметром d90>100 мкм. При этом доля пор в диапазоне 15-100 мкм составляет максимум 1/7 общей коткрытой пористости.

По изобретению DE 10 2013020732 А1 получают грубокерамическое огнеупорное изделие из, по меньшей мере, одного зернистого огнеупорного материала, обладающего открытой пористостью в диапазоне 22-45 об. %, в частности, в диапазоне 23-29 об. %, и структурой зерен, при которой доля зерен средней крупности с величиной зерен 0,1-0,5 мм 10 составляет до 55 масс. %, в частности, 35-50 масс. %, причем оставшаяся часть структуры зерен состоит из порошка с величиной зерен до 0,1 мм и/или крупных зерен величиной свыше 0,5 мм. Огнеупорное изделие применяют для получения внутренней футеровки промышленной печи большого объема.

Патент US 4927611 описывает магнезиальный клинкер с пористостью > 40 об. %, предпочтительно, в диапазоне 50-70 об. %, и объемной плотностью зерна < 2,0 г/см3. Кроме того, более 90 об. % пор имеют величину пор < 50 мкм. Получение магнезиального клинкера осуществляют посредством грануляции компонента, образующего окись магния, с размером зерен < 150 мкм (100 меш) и выгорающего вещества в количестве добавки 10-40 масс. %, а также посредством добавления 1-15% соли магния и последующего обжига при температуре 1300-1600°С. Полученный таким образом магнезиальный клинкер используют в распыляемых суспензиях для нанесения покрытия на форсунки и распределительные желоба.

Использование легких основных зернистых материалов на основе магнезиальной шпинели описано Wen Yan et al. в «Effect of Spinel Content of lightweight aggregates on the reaction characteristics of periclase-spinel refractories with cement clinker» в Proc. 128, UNITECR 2015, а также Wen Yan et al. в «Effect of Spinel Content on the Reaction of Porous Periclase-Spinel Ceramics and Cement Clinker» в Key Engineering Materials, Vol.697, pp 581-585. В соответствии с этим получают зернистые материалы из MgO и смеси из MgO и шпинели, т.е. клинкеры из MgO или смеси из MgO и шпинели, с пористостью 24,8-30,0 об. %, затем перемешиваются с магнезией в качестве связующего, формируются и обжигаются при температуре 1550°С. Эти формованные изделия отличаются пористостью прибл. 30 об. %. При распределении зерен по крупности макс, диаметр пор зерен MgO достигает 50 мкм; средний диаметр пор зерен клинкера смеси из MgO и шпинели составляет 11,33-27,58 мкм, средний диаметр пор связующего составляет 50,52 мкм. В целом с увеличением содержания шпинели возрастает чувствительность к действию цементного клинкера. Максимальное сопротивление проявляет изделие из чистой магнезии и изделие с клинкером, состоящее на 75% из магнезии и на 25% из шпинели. Другие значения, важные с технологической точки зрения, например, прочность, огнеупорность, упругость (модуль упругости, модуль сдвига), устойчивость к изменению температуры, стабильность объема и пр., не указываются. Поэтому следует предположить, что огнеупоры такого рода не могут использоваться во вращающейся цементной печи из-за недостающих технологических свойств. Следует отметить большой диаметр пор, что позволяет сделать вывод о применении выгорающих добавок для образования пор (органические соединения, гидроксиды, карбонаты), а также способ, описанный тем же автором (Wen Yan et al., Preparation and characterization of porous MgO-Al2O3 refractory aggregates using an in-situ decomposition pore-forming technique, Ceram. Int. 2015 Jan., pp. 515-520).

CN 106747594 А описывает получение зернистых материалов из смеси, состоящей из 5-95 масс. % каустического порошка MgO и 5-95 масс. % магнезитового порошка. Эти смеси смешивают с сульфонатом лигнина и прессуют в прессованные изделия. Прессованные изделия просушиваются в течение 20-50 часов, а затем обжигаются при температуре 1450-1700°С в туннельной печи или печи с выдвижным подом в течение 10-20 часов. Например, зернистые материалы, полученные из 95 масс. % каустического порошка MgO и 5 масс. % магнезитового порошка, обладают пористостью 16,5 об. % и плотностью 2,97 г/см3.

Целью изобретения является создание спеченной магнезии с хорошей прочностью при сжатии для шихты с целью получения огнеупорных изделий с высокой пористостью и низкой теплопроводностью, обладающих соответствующими свойствами для применения в промышленных печах большого объема и низкой склонностью к инфильтрации щелочью.

Еще одной целью изобретения является подготовка такого рода шихты, а также полученных из шихты формованных или неформованных огнеупорных изделий, а также способа их получения.

Кроме того, целью изобретения является подготовка огнеупорной футеровки промышленной печи большого объема, в частности печи для обжига в цветной металлургии, предпочтительно, цементной печной установки, шахтной известеобжигательной печи или вращающейся известеобжигательной печи, печи для обжига магнезита или доломита, нагревательной печи или печи для производства энергии или печи для выплавки стали или печи в цветной металлургии, с применением по меньшей мере одного изделия по изобретению или сформированного из него.

Футеровка может, например, иметь многослойную структуру или иметь внутреннюю футеровку со стороны топки или с нагревательной стороны или облицовку с внутренней стороны агрегата и расположенную за ним изолирующую каменную кладку без облицовки.

Эти задачи решаются с помощью признаков пунктов формулы 1, 15, 25, 26, 38, 40, 41 и 45. Предпочтительные формы осуществления изобретения обозначаются в пунктах формулы, зависимых от этих пунктов.

Ниже в качестве примера изобретение поясняется подробнее с помощью фигур:

Представлено:

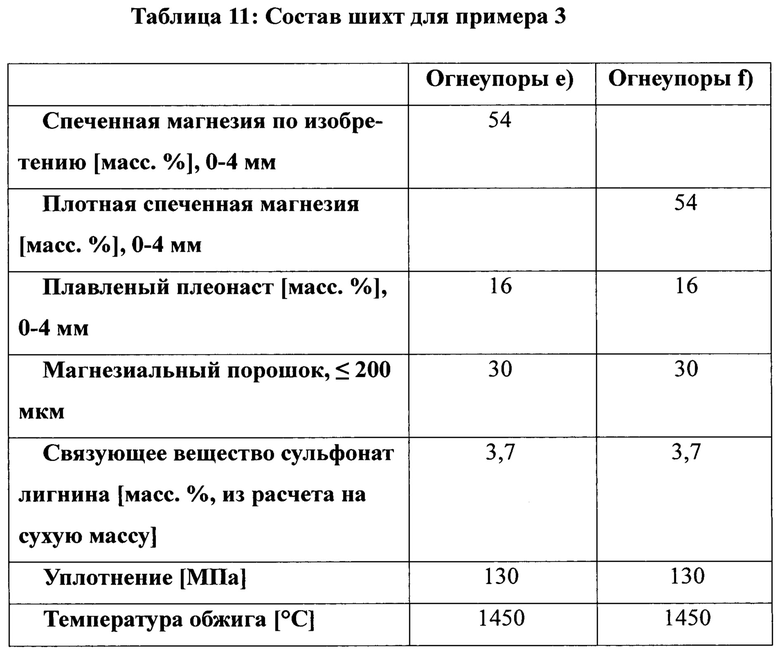

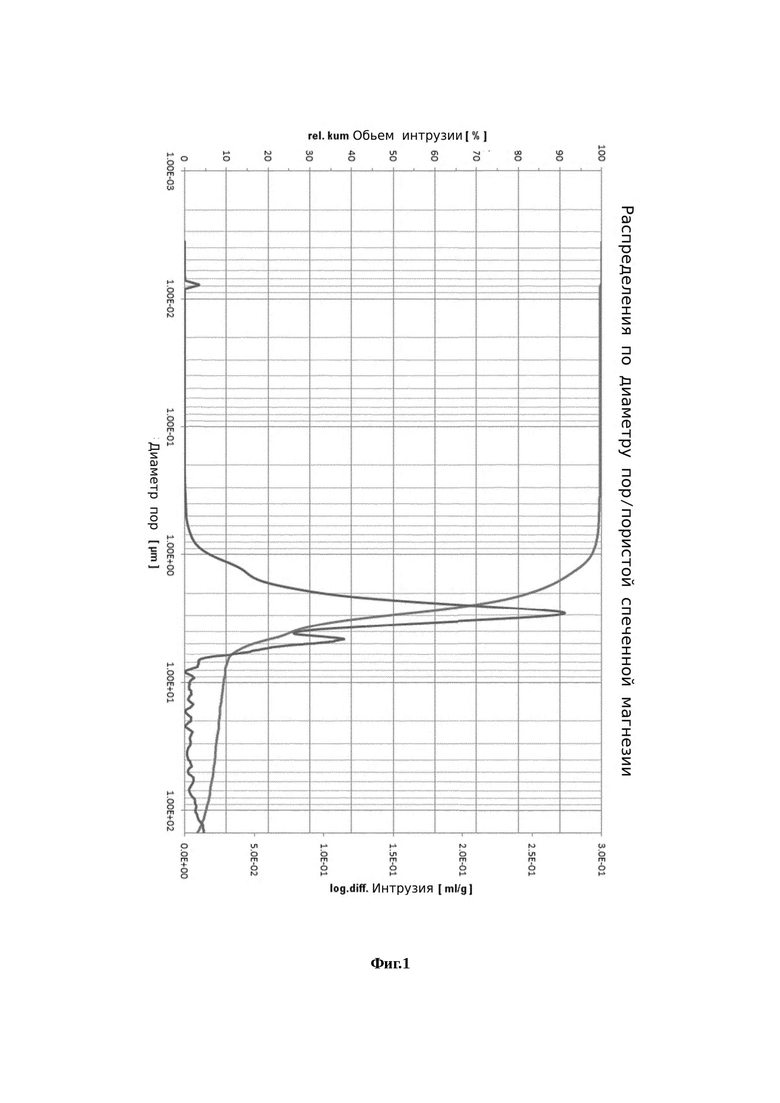

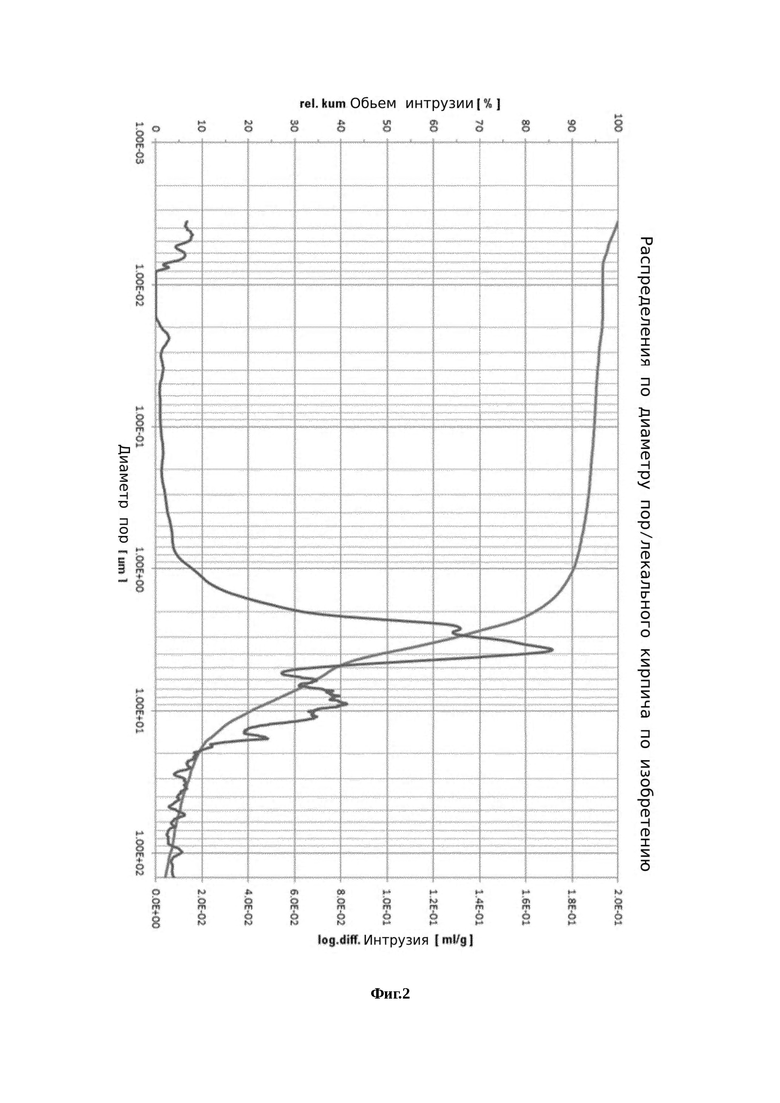

Фиг. 1: Пример распределения по диаметру пор зернистого материала из пористой спеченной магнезии по изобретению.

Фиг. 2: Пример распределения по диаметру пор лекального кирпича по изобретению.

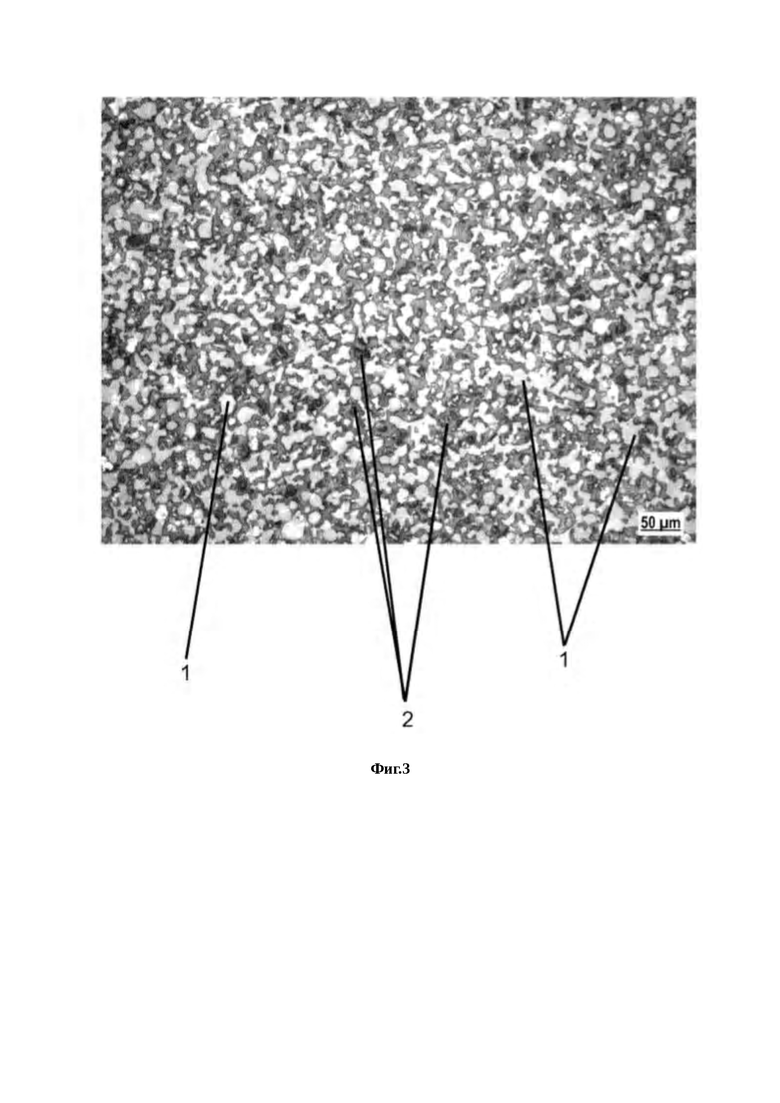

Фиг. 3: Снимок (отраженный свет) полученный при помощи оптического микроскопа спеченной магнезии по изобретению, спекание которой осуществлялось в высокотемпературной печи при температуре 1530°С, время обжига 6 ч.

В рамках изобретения неожиданно было обнаружено, что посредством спекания прессованных изделий, в частности, гранул из порошка MgO, предпочтительно, из каустического порошка MgO, при сниженной максимальной температуре обжига (вместо обычной температуры > 1700°С) и путем последующего механического измельчения прессованных изделий можно получить спеченную магнезию, которая обладает пористостью зерна (общей пористостью) согласно DIN EN 993-1:14-995-04, который заменен действующим в настоящее время DIN EN 993-1:2019-03, и DIN EN 993-18:1999-01 от 15 до 38 об. %, предпочтительно, от 20 до 38 об. %.

Порошок MgO может состоять, например, из намертво обожженной магнезии (DBM) или плавленой магнезии. Однако, предпочтительно, каустический порошок MgO.

Используя эту зернистую, пористую спеченную магнезию, можно получать огнеупорные изделия с характерными механическими и химическими свойствами, которые обладают более высокой пористостью и тем самым более низкой теплопроводностью, чем изделия, используемые ранее, и при этом обладают низкой склонностью к инфильтрации.

В частности в рамках изобретения было обнаружено, что без использования выгорающих добавок только путем снижения максимальной температуры обжига вместо обычной температуры > 1700°С из прессованных изделий из порошка MgO, предпочтительно, из частиц каустического порошка MgO, можно получить зернистый материал из спеченной магнезии, который по сравнению с известной спеченной и плавленой магнезией обладает значительно более низкой объемной плотностью и значительно более высокой пористостью, что способствует улучшению свойств полученных из него изделий.

Время обжига и температура спекания, то есть ход температурной кривой или температурный режим или профиль спекания или процесса спекания, устанавливаются по изобретению таким образом, что зернистый материал из пористой спеченной магнезии по изобретению обладает пористостью зерна (общей пористостью) согласно DIN 993-18:2002-11 и DIN 993-1:1995-4 от 15 до 38 об. %, предпочтительно, 20-38 об. %, а также объемной плотностью согласно DIN 993-18:2002-11 от 2,20 до 2,85 г/см3, предпочтительно, 2,20-2,75 г/см3. При этом температурный режим зависит, например, от сорта магнезии (ее реакционной способности) и размера частиц порошка MgO.

Предпочтительно, процесс спекания происходит при максимальной температуре ≤ 1600°С, предпочтительно, ≤ 1550°С, более предпочтительно, ≤ 1500°С, наиболее предпочтительно, ≤ 1400°С.

Или предпочтительно, процесс спекания происходит при максимальной температуре 1100-1600°С, предпочтительно, 1200-1600°С, более предпочтительно, 1200-1550°С, наиболее предпочтительно, 1200-1500°С.

Время обжига при максимальной температуре для получения спеченной магнезии по изобретению составляет при этом, предпочтительно, 0,5-7 ч, более предпочтительно, 2-6 ч. Общее время обжига соответствует предпочтительно, времени обжига при обычном процессе получения спеченной магнезии.

Процесс обжига осуществляется, предпочтительно, в условиях окислительной атмосферы, но может осуществляться и в условиях восстановительной атмосферы. После обжига происходит механическое измельчение спеченной магнезии, в частности, дробление и сортировка по крупности посредством просеивания.

Используемая порошкообразная каустическая магнезия MgO или каустический порошок MgO получены, предпочтительно, из гидроксида или карбоната магния.

Кроме того, используемый порошок MgO, предпочтительно, каустический порошок MgO, обладает, предпочтительно, гранулометрическим составом с такими значениями:

d90 от 80 до 100 мкм и/или d50 от 5 до 15 мкм и/или d10 от 1 до 3 мкм. Как известно, значение dx обозначает, что х масс. % частиц меньше, чем указанное значение. Оно определяется посредством лазерной гранулометрии согласно DIN ISO 13320:2009. Для этого порошок MgO диспергируется в этаноле посредством ультразвука.

Кроме того, используемый порошок MgO, предпочтительно, используемый каустический порошок MgO, содержит не менее 88 масс. %, предпочтительно, не менее 95 масс. %, наиболее предпочтительно, не менее 97 масс. % MgO, определенного посредством рентгенофлуоресцентного анализа (RFA) согласно DIN 12677:2013-02. Помимо этого, используемый порошок MgO, предпочтительно, используемый каустический порошок MgO, содержит предпочтительно, макс.4 масс. %, более предпочтительно, макс.2 масс. % СаО, определенного посредством рентгенофлуоресцентного анализа (RFA) согласно DIN 12677:2013-02.

Порошок MgO, предпочтительно, каустический порошок MgO, спрессовывается на обычном прессе, предпочтительно, на прессгрануляторе или прессе для брикетирования или на гидравлическом прессе таким образом, что прессованные изделия обладают согласно DIN 66133:1993-06 объемной плотностью от 1,8 до 2,3 г/см3, предпочтительно, от 1,9 до 2,2 г/см3, и/или пористостью согласно DIN 66133:1993-06 от 32 до 52 об. %, предпочтительно, от 35 до 45 об. %. Прессованные изделия, предпочтительно, представляют собой гранулы. Однако также может идти о брикетах или кирпичах.

При этом, предпочтительно, спрессовывается исключительно порошок MgO, предпочтительно, каустический порошок MgO, с добавлением небольшого количества воды без связующих веществ и без каких-либо выгорающих веществ.

Прессованные изделия состоят по отношению к их массе в сухом состоянии, предпочтительно, как минимум на 96 масс. %, более предпочтительно, как минимум на 98 масс. %, наиболее предпочтительно, на 100 масс. % из порошка MgO, еще более предпочтительно, из каустического порошка MgO.

Прессованные изделия не содержат магнезитовый порошок.

Как уже отмечалось выше, время отжига и температура спекания установлены таким образом, что зернистый материал из пористой спеченной магнезии по изобретению обладает пористостью зерна (общей пористостью) согласно DIN 993-18:2002-11 и DIN 993-1:1995-4 от 15 до 38 об. %, предпочтительно, 20-38 об. %, а также объемной плотностью согласно DIN 993-18:2002-11 от 2,20 до 2,85 г/см3, предпочтительно, от 2,20 до 2,75 г/см3. Это относится и к другим свойствам зернистого материала.

В частности зернистый материал из пористой спеченной магнезии по изобретению обладает, предпочтительно, средним диаметром пор d50 от 0,1 до 10 мкм, предпочтительно, от 2 до 8 мкм, определенный согласно DIN 66133:1993-06. При этом распределение по диаметру пор может быть мономодальным (см. Фиг. 1).

Структура спеченной магнезии по изобретению представлена на Фиг. 3. Показано однородное распределение частиц магнезии 1 и небольших пор 2. Поры большего размера не обнаруживаются. Более светлые поры 2 - поры, заполненные эпоксидной смолой, более темные поры 2 - незаполненные.

Кроме того, зернистый материал из пористой спеченной магнезии по изобретению обладает прочностью при сжатии согласно DIN 13055-2016-11 (10 мм вместо 20 мм), от 10 до 30 МПа, предпочтительно, от 11 до 25 МПа.

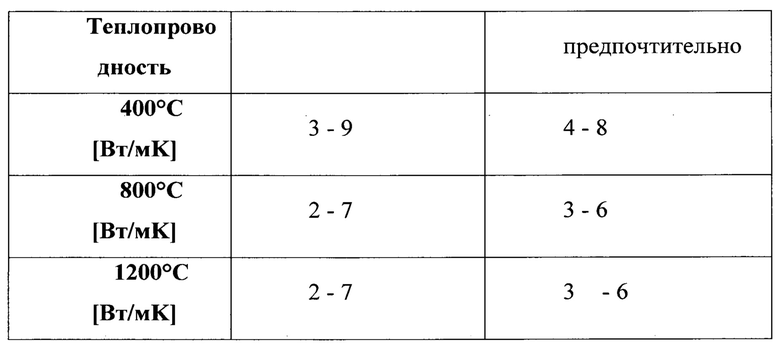

Зернистый материал из пористой спеченной магнезии по изобретению обладает такими значениями теплопроводности согласно DIN EN 821-2:1997-08:

Зернистый материал по изобретению характеризуется такими свойствами:

Как уже упоминалось выше, спеченную магнезию по изобретению используют в шихтах по изобретению для получения формованных и неформованных огнеупорных изделий по изобретению.

Шихта по изобретению состоит из смеси сухих веществ, содержащей спеченную магнезию по изобретению, и связующее вещество. Это обозначает, что количество связующего вещества (в сухом или жидком виде) добавляют дополнительно из расчета на всю сухую массу смеси сухих веществ. При необходимости может содержаться еще одна жидкая добавка, которая добавляется дополнительно из расчета на всю сухую массу смеси сухих веществ. Предпочтительно, шихта, по меньшей мере, на 90 масс. %, более предпочтительно, на 99 масс. %, наиболее предпочтительно, на 100 масс. % состоит из связующего вещества и смеси сухих веществ, из расчета на общую массу шихты.

Смесь сухих веществ содержит предпочтительно, такие компоненты, из расчета на всю сухую массу смеси сухих веществ (при указании количества обозначается общая сумма соответствующих компонентов, например, общая доля крупного зерна из спеченной магнезии по изобретению, общая доля порошкового зерна или другого зерна):

a) по меньшей мере крупное зерно из спеченной магнезии по изобретению с величиной зерен > 200 мкм, предпочтительно, в количестве от 10 до 90 масс. %, более предпочтительно, от 20 до 80 масс. %;

b) по меньшей мере порошковое зерно из магнезии, например, из спеченной магнезии по изобретению с величиной зерен < 200 мкм, предпочтительно, в количестве от 90 до 10 масс. %, более предпочтительно, от 80 до 20 масс. %;

c) предпочтительно, по меньшей мере другое зерно из огнеупорного материала, предпочтительно, в общем количестве другого зерна от 0,5 до 40 масс. %, более предпочтительно, от 3 до 30 масс. %;

d) при необходимости, по меньшей мере одна добавка для огнеупорных материалов, предпочтительно, в общем количестве < 5 масс. %;

e) при необходимости, по меньшей мере одна добавка для огнеупорных материалов, предпочтительно, в общем количестве < 5 масс. %.

Компоненты в смеси сухих веществ могут содержаться в любой комбинации.

Кроме того, шихта по изобретению содержит, как уже упоминалось выше, в качестве добавки к смеси сухих веществ, по меньшей мере, одно жидкое или твердое связующее вещество для огнеупорных материалов, предпочтительно, в общем количестве от 1 до 9 масс. %, более предпочтительно, от 2,5 до 6 масс. %, из расчета на всю сухую массу смеси сухих веществ.

При получении неформованных изделий жидкое связующее вещество добавляется, предпочтительно, в емкости, отделяющей его от сухих компонентов шихты.

Кроме того, грубое зерно из спеченной магнезии по изобретению обладает величиной зерен макс, до 8 мм, более предпочтительно, макс, до 6 мм, наиболее предпочтительно, макс, до 4 мм.

Гранулометрический состав грубого зерна из спеченной магнезии по изобретению и/или смеси сухих веществ по изобретению является, предпочтительно, постоянным, более предпочтительно, согласно кривой Литцова, Фурнаса или Фуллера, и обладает нормальным распределением.

Другое зерно состоит, предпочтительно, из эластифицирующего сырья, то есть из сырья, предназначенного, как правило, для снижения модуля упругости.

Другое зерно из сырья состоит предпочтительно, из такой группы:

магнезиально-глиноземистая шпинель, боксит, глинозем, герцинит, плеонаст, хромовая руда, плеонастическая шпинель, окись циркония, оливин и/или форстерит.

Особенно эффективным получается изобретение с использованием смеси сухих веществ из таких материалов:

магнезия

магнезия с магнезиально-глиноземистой шпинелью магнезия с герцинитом магнезия с форстеритом

магнезия с плеонастом или плеонастической шпинелью

магнезия с хромовой рудой

магнезия с окисью циркония.

Как уже упоминалось, возможны также комбинации различных других зерен, более предпочтительно, комбинация из других зерен герцинита с другими зернами магнезиально-глиноземистой шпинели.

Кроме того, другое зерно обладает, предпочтительно, максимальной величиной зерен ≤ 8 мм, более предпочтительно,<6 мм, наиболее предпочтительно, ≤ 4 мм.

Сухое связующее вещество представляет собой связующее вещество, подходящее для огнеупорных изделий. Такие связующие вещества указываются, например, в Практическом руководстве, страница 28/пункт 3.2.

Жидкое связующее вещество, предпочтительно, представляет собой связующее вещество из следующей группы: связующее вещество на основе синтетической смолы горячего отверждения, в частности, фенолформальдегидная смола или меласса или лигносульфонат, или бессерное связующее вещество, в частности, связующее вещество на основе декстрозы, органическая кислота, сахароза, связующее Al2O3, фосфорная кислота, фосфатное связующее, растворимое стекло, тетраэтоксимоносилан или сульфат, например, сульфат магния или алюминия, или система золь-гель.

Сухая добавка представляет собой добавку, подходящую для огнеупорных изделий. Эти добавки указываются, например, в Практическом руководстве, страница 28/пункт 3.3. Они используются для улучшения способности к обработке или способности к деформации, модификации структуры изделий и тем самым получения особых свойств.

Как уже пояснялось, шихта по изобретению предназначена для получения огнеупорных формованных или неформованных изделий по изобретению.

Для получения формованных изделий, в частности огнеупоров, изготавливается смесь или пластичная масса из смеси сухих веществ шихты по изобретению с добавлением, по меньшей мере, одного жидкого и/или твердого связующего вещества и/или воды. Если шихта содержит жидкое связующее вещество, добавлять воду необязательно, но возможно.

Для оптимального распределения связующего(-их) вещества(веществ) и/или воды смешивание осуществляется, например, 3-10 минут.

Смесь заливают в формы и спрессовывают таким образом, что получают формованные заготовки. Давление прессования осуществляется в обычном диапазоне, например, при 60-180 МПа, предпочтительно, при 100-150 МПа.

Предпочтительно, после прессования осуществляется сушка, например, в диапазоне 60-200°С, в частности, в диапазоне 90-140°С. Сушка осуществляется предпочтительно, до достижения остаточной влажности в диапазоне 0,1-0,6 масс. %, в частности, в диапазоне 0,2-0,5 масс. %, определенной согласно DIN 51078:2002-12.

В рамках изобретения выяснилось, что является возможным получение формованных заготовок с помощью обычного давления прессования для достижения указанной пористости с соответствующими механическими и термическими свойствами. Очевидно, что пористость спеченной магнезии по изобретению, которая используется, в частности, в обычных зернистых материалах согласно распределению зерен смесей материалов по Фуллеру или Литцову, в общей смеси структуры зерна обеспечивает то, что при прессовании может образовываться объем пор по изобретению без необходимости формирования зернами опорного скелета в структуре согласно DE 10 2013020732 А1.

Формованные заготовки по изобретению, в частности, огнеупоров, могут использоваться в необожженном, термически обработанном или обожженном виде. Предпочтительно, они используются в обожженном виде.

Неспеченные прессованные огнеупоры подвергают термической обработке в керамической печи для обжига, например, в туннельной печи, при температуре в диапазоне 400-1000°С, в частности, в диапазоне 500-800°С.

Предпочтительно, высушенные прессованные огнеупоры обжигают в керамической печи для обжига, например, в туннельной печи при температуре предпочтительно, в диапазоне 1200-1800°С, в частности, в диапазоне 1400-1700°С. Предпочтительно, обжиг происходит в окислительной среде, однако в зависимости от состава материала предпочтительной может быть и восстановительная среда.

Теплопроводность в соответствии с методом горячей (параллельной) проволоки согласно DIN 993-15:2005-14 обожженных формованных изделий, в частности, огнеупоров, по изобретению составляет при 300°С от 4,0 до 6,0 Вт/мК, более предпочтительно, от 4,5 до 5,8 Вт/мК, при 700°С от 3,0 до 5,0 Вт/мК, более предпочтительно, от 3,0 до 4,8 Вт/мК, и при 1000°С от 2,0 до 3,5 Вт/мК, наиболее предпочтительно, от 2,0 до 3,2 Вт/мК.

Обожженные формованные изделия, в частности, огнеупоры, обладают предпочтительно, высокой открытой пористостью от 22 до 45 об. %, более предпочтительно, 23-35 об. %, определенной согласно DIN EN 993-1:1995-04.

Кроме того, они обладают средним значением распределения по диаметру пор (диаметром) d50, определенным согласно DIN 66133:1993-06, от 0,5 до 10 мкм, предпочтительно, от 2 до 8 мкм.

Кроме того, обожженные формованные изделия, в частности, огнеупоры, обладают низкой объемной плотностью от 1,9 до 2,9 г/см3, в частности, от 2,0 до 2,8 г/см3, определенной согласно DIN 993-1:1995-04.

Прочность на сжатие в холодном состоянии согласно DIN EN 993-5:1998-12 обожженных формованных изделий, в частности, огнеупоров, по изобретению составляет от 30 до 100 МПа, в частности, от 45 до 90 МПа. Прочность на изгиб в холодном состоянии согласно DIN EN 993-6:1995-04 обожженных формованных изделий, в частности, огнеупоров, по изобретению составляет, предпочтительно, от 2 до 18 МПа, в частности, от 3 до 10 МПа.

Газопроницаемость согласно DIN EN 993-4:1995-04 обожженных формованных изделий, в частности, огнеупоров, по изобретению составляет предпочтительно, от 0,2 до 8 нПм, в частности, от 0,5 до 6 нПм.

Термоустойчивость, определенная согласно DIN EN 993-11:2008-03 на воздухе при температуре испытания 1100°С, обожженных формованных изделий, в частности, огнеупоров, по изобретению составляет предпочтительно,>20 циклов быстрого охлаждения, в частности, > 30 циклов быстрого охлаждения.

Для получения неформованных изделий, в частности, масс, предпочтительно, масс для литья под давлением или вибромасс или литейных масс или масс для шурования, также изготавливается смесь из смеси сухих веществ по изобретению с использованием по меньшей мере одного сухого и/или жидкого связующего вещества и/или воды. Если шихта содержит жидкое связующее вещество, добавлять воду необязательно, но возможно.

Обобщая, изобретение создает высокопористые огнеупорные изделия, которые в отношении теплопроводности, размера пор и газопроницаемости отлично подходят для создания внутренней футеровки или каменной кладки без облицовки. Особенно предпочтительным является небольшой средний диаметр пор d50 спеченной магнезии по изобретению, который составляет 2-8 мкм, который присутствует и в полученном изделии, помимо среднего диаметра пор d50 матрицы, составляющего около 4 мкм (см. Фиг. 2).

Несмотря на высокую пористость, формованные, в частности, прессованные, или неформованные грубокерамические огнеупорные изделия по изобретению пригодны к использованию в качестве внутренней футеровки в промышленном печном агрегате для обжига, поскольку они обладают необходимыми механическими, термомеханическими и термохимическими свойствами внутренней футеровки.

Использование тонкодисперсного материала около 50-90 масс. % с d90<100 мкм при этом не является обязательным, поскольку можно использовать обычные для огнеупорной технологии зернистые материалы до 8 мм. Тем самым сокращаются производственные затраты на подготовку зернистого материала, в частности энергия для измельчения порошка.

Кроме того, благодаря низкой температуре обжига спеченной магнезии по изобретению снижаются выбросы СО2. По изобретению можно отказаться от добавления выгорающих веществ, которое является достаточно затратным для однородного внесения в шихту, а также увеличивает вредное воздействие на окружающую среду посредством выбросов СО2.

Дополнительно можно положительно оценить экономию материала и снижение массы для получения необходимого объема футеровки.

До этого времени снижение теплопроводности огнеупорных футеровок реализовывалось в большинстве случаев за счет многослойного размещения внутренних и изолирующих слоев. Особенно в подвижных агрегатах, например, вращающаяся цементная печь, многослойная футеровка является очень чувствительной к механическому воздействию или хрупкой. Кроме того, укладка является затратной. Во избежание такой нестабильности в эксплуатации, связанной с футеровкой промежуточного слоя, нередко внутренняя футеровка укладывается без изолирующего слоя. Однако это связано с более высокими температурами, воздействующими на материал обшивки агрегата, и более высокими тепловыми потерями. Благодаря низкой теплопроводности внутреннюю футеровку по изобретению можно отлично использовать и без футеровки промежуточного слоя.

На основе приведенных ниже примеров демонстрируется преимущество грубокерамических изделий по изобретению по сравнению с изделиями согласно ближайшему аналогу в соответствии с DE 10 2013020732 А1 и по сравнению с известными плотными изделиями.

Получение спеченной магнезии по изобретению для примеров 1-3;

Получение зернистого материала из пористой спеченной магнезии происходит таким образом:

Полученная из суспензии Mg(OH)2 посредством вакуум-пресса уплотненная фильтровальная масса с долей твердых частиц > 50% высушивали в печи, а затем кальцинировали при температуре 1100°С и измельчали таким образом, что из Mg(OH)2 получали каустическую магнезию, обычный гранулометрический состав которой составляет d50=10 мкм.

С помощью пресс-гранулятора каустическая магнезия спрессовывали до миндалевидных частиц с размерами 13×20×30 мм3. Объемная плотность этих неспеченных частиц составляла 2,0 г/см3.

Спекание этих частиц осуществляли в высокотемпературной лабораторной печи с температурным профилем, при котором температура по 2 K/мин повышалась до 800°С. По истечении времени выдержки, составляющего 6 часов, температура по 2 К/мин снова повышали до 1450°С. Время пребывания материала в печи при такой температуре составляло 5 ч. Охлаждение осуществляли постепенно посредством выделения тепла высокотемпературной лабораторной печью в окружающую среду.

Затем осуществлялись дробление пористой спеченной магнезии и сортировка по крупности посредством просеивания.

Объемная плотность зернистого материала из пористой спеченной магнезии по изобретению составила 2,59 г/см3. Соответствующая открытоая пористость составила 25,8 об. % (DIN EN 993-18: 2002-11; DIN EN 993-1: 14-995-04).

Пример 1:

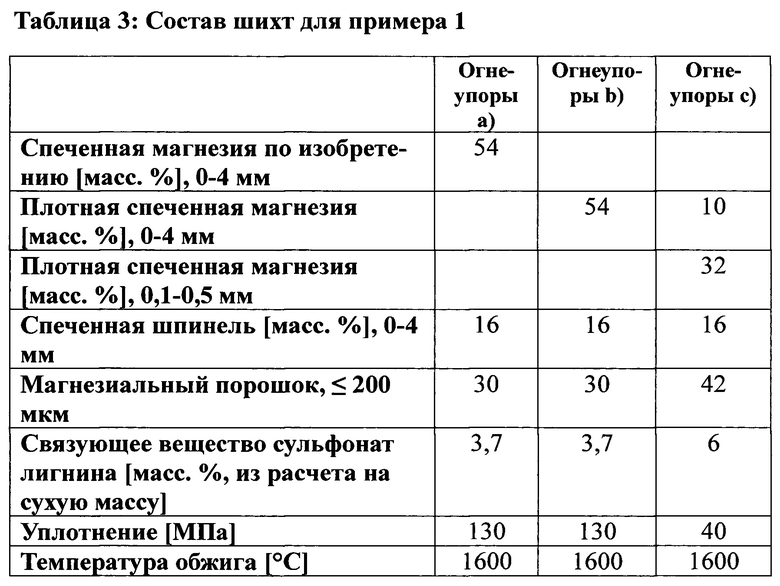

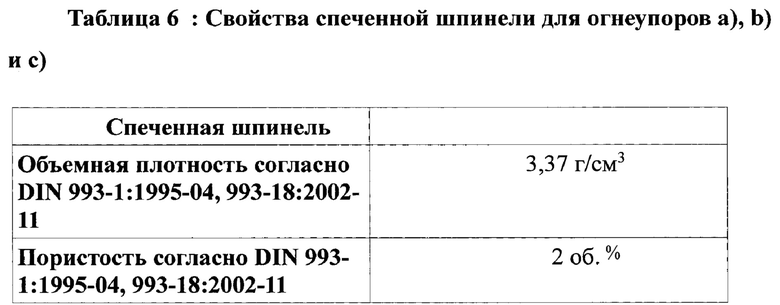

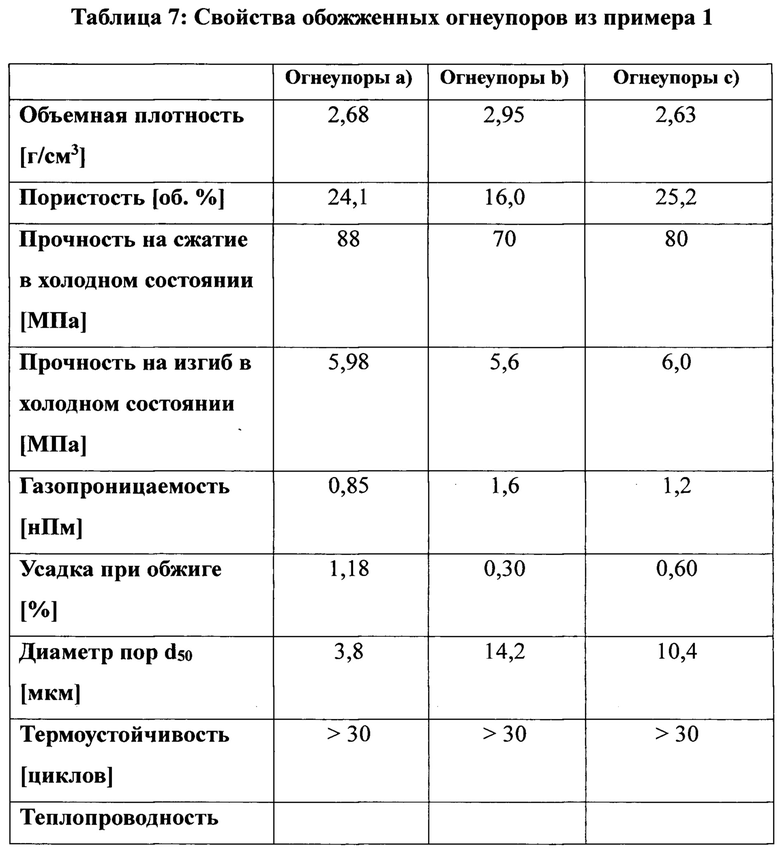

В рамках примера 1 изготавливали огнеупоры на основе одинаковых материалов и одинакового минералогического состава (84 масс. % магнезии, 16 масс. % спеченной шпинели, магнезиальный порошок из плотной спеченной магнезии):

Использованные сырьевые материалы обладали такими свойствами:

Получение огнеупоров а) – с) осуществляли таким образом:

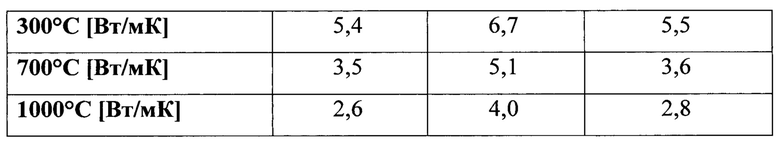

Соответствующие сырьевые материалы согласно таблице 3 с распределением размера зерна по Фуллеру смешивали в смесителе в сухом виде в течение 3 минут, после добавления жидкого связующего вещества перемешивали еще 5 минут. Смесь подавали на гидравлический пресс и спрессовывали в формате В для огнеупоров во вращающейся печи с давлением прессования согласно таблице 3. Сушку огнеупоров осуществляли в сушильной машине при температуре прибл. 130°С, затем в туннельной печи осуществляли обжиг при температуре 1600°С в течение 50 часов в окисляющей атмосфере. Время выдержки при максимальной температуре составляло 5 часов. Усадку при обжиге определяли путем измерений и взвешивания, окончательная объемная плотность путем измерений и взвешивания, открытой пористость согласно DIN EN 993-1:1995-04, прочность на сжатие в холодном состоянии согласно DIN EN 993-5:1998-12, прочность на изгиб в холодном состоянии согласно DIN EN 993-6:1995-04, газопроницаемость согласно DIN EN 993-4:1995-04, теплопроводность методом горячей (параллельной) проволоки согласно DIN 993-15:2005-14. Термоустойчивость определяли согласно DIN EN 993-11:2008-03 на воздухе при температуре испытания 1100°С:

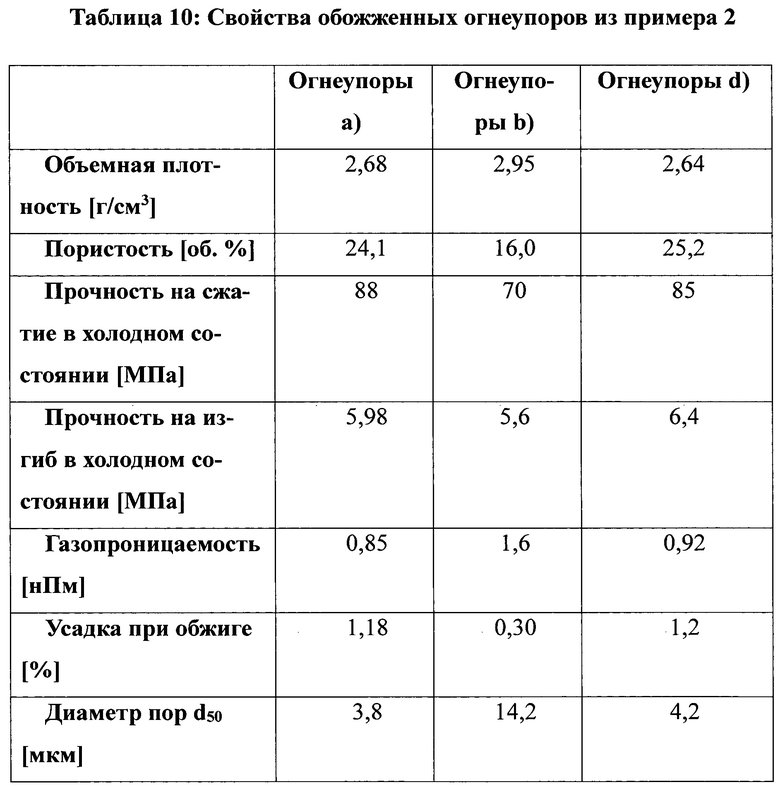

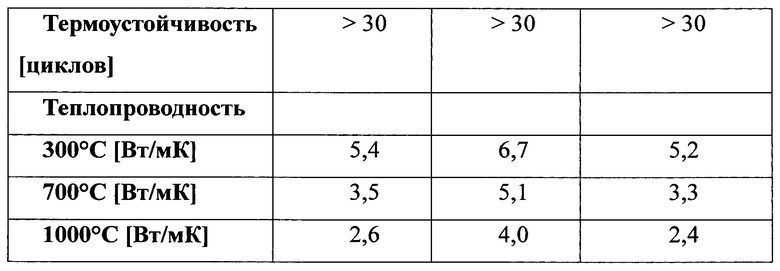

Свойства огнеупоров по сравнению с обычными плотными огнеупорами согласно b) изменились относительно огнеупоров а) и с), продемонстрировав значительно повышенную пористость и существенно сниженную объемную плотность, не оказывая при этом негативного воздействия на другие свойства огнеупоров. В частности газопроницаемость и диаметр пор огнеупоров согласно данному изобретению.

В случае огнеупоров по изобретению а), в которых зернистый материал состоит из пористой магнезии по изобретению, снижение объемной плотности и увеличение открытой пористости по сравнению с огнеупорами b) является значительным.

Кроме того, существенно снизился средний диаметр пор d50 по сравнению с огнеупорами b) и с), что приводит к снижению склонности к инфильтрации щелочью и плавлению клинкера. По сравнению с огнеупорами b) прочность на сжатие и на изгиб в холодном состоянии остались в диапазоне, характерном для плотных огнеупоров. Термоустойчивость, составляющая > 30 циклов быстрого охлаждения без разрушения для всех сортов огнеупоров, осталась на таком же необходимом высоком уровне.

Кроме того, огнеупоры по изобретению а) продемонстрировали значительно более низкие значения теплопроводности по сравнению с огнеупорами из плотной магнезиально-глиноземистой шпинели b).

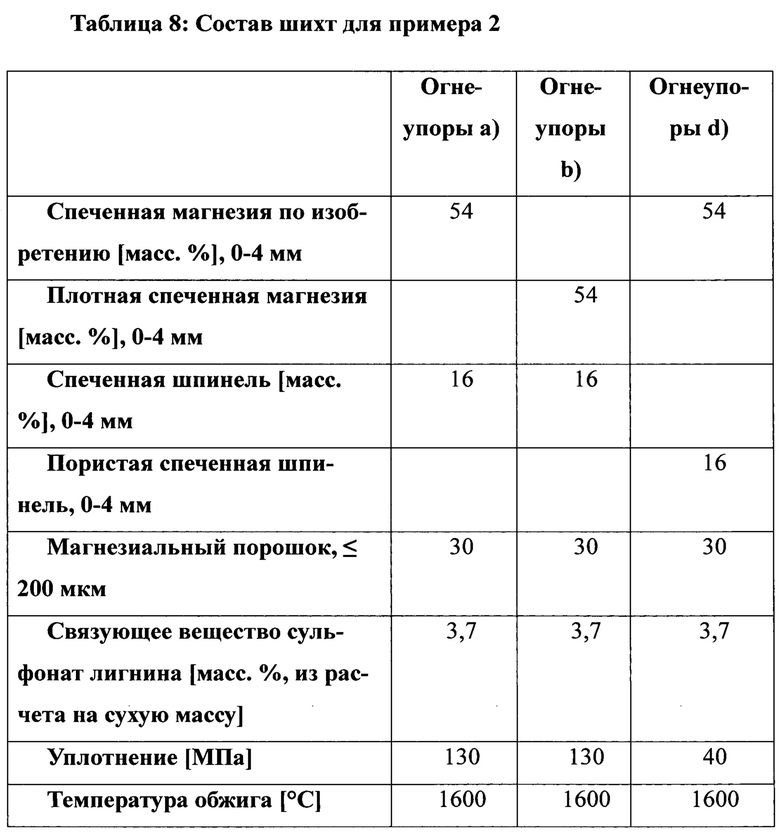

Пример 2:

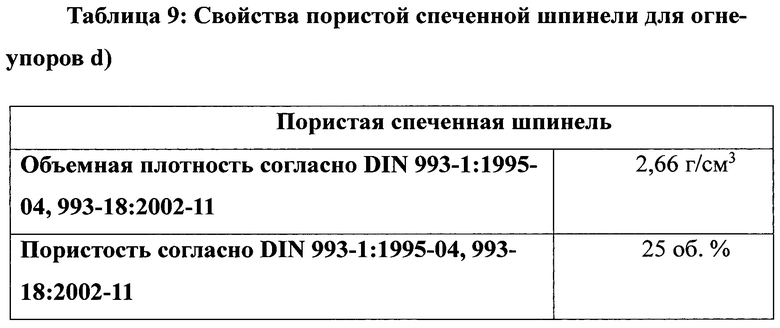

В примере 2 для огнеупоров d) вместо спеченной шпинели из примера 1 использовали пористую шпинель:

Свойства магнезии по изобретению для огнеупоров d) соответствуют свойствам из примера 1.

Огнеупоры d) изготавливали и испытывали аналогично примеру 1:

Свойства огнеупоров по сравнению с огнеупорами из примера 1 изменились в связи с использованием пористой магнезии и пористой шпинели лишь незначительно, отмечается дальнейшее снижение теплопроводности. Все другие положительные механические и термические свойства остались такими же.

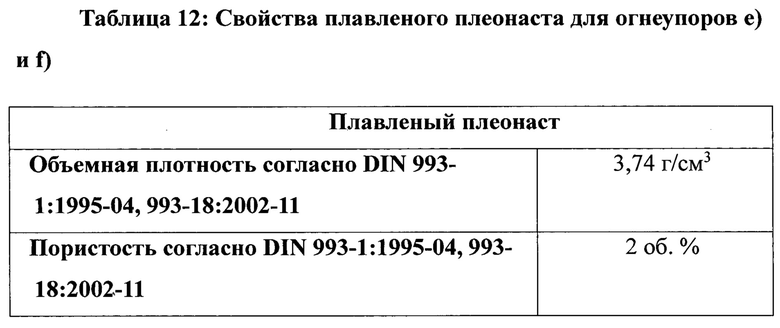

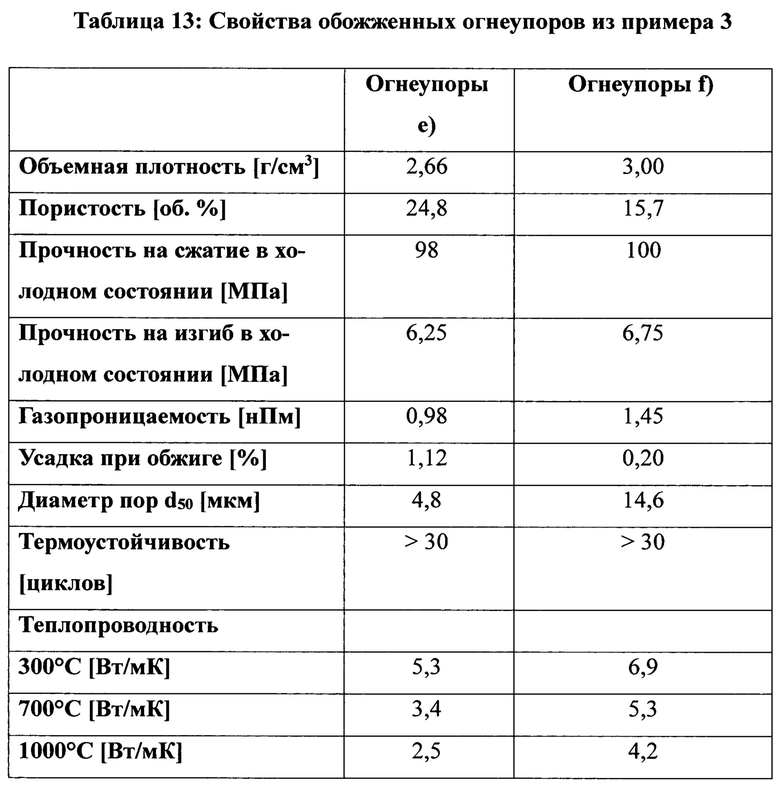

Пример 3;

На примерах 1 и 2 были продемонстрированы преимущества пористой спеченной магнезии по изобретению в отношении магнезиально-шпинальных огнеупоров. Для подтверждения эффективности изобретения в отношении других огнеупорных материалов в примере 3 исследовали огнеупоры на основе спеченной магнезии в комбинации с плавленым плеонастом (плеонастической плавленой шпинели). Огнеупоры е) на основе спеченной магнезии по изобретению, огнеупоры f) для сравнения с плотной спеченной магнезией. Получение осуществляли согласно примеру 1, при температуре обжига 1450°С:

В приведенной ниже таблице представлены результаты исследования из примера 3:

Результаты, приведенные в таблице 4, показывают, что пористая спеченная магнезия по изобретению может также использоваться для получения магнезиально-плеонастических огнеупоров, пористость существенно повысилась благодаря использованию спеченной магнезии по изобретению, все положительные механические и термические свойства остались такими же.

Настоящее изобретение относится к огнеупорным материалам на основе оксида магния. Согласно способу изготовления зернистого материала спеченную магнезию получают посредством спекания прессованных гранул из порошка MgO, предпочтительно из каустического порошка MgO, и путем последующего механического измельчения прессованных гранул. Спекание осуществляется при температуре ниже 1600°С таким образом, что зернистый материал обладает общей пористостью согласно DIN EN 993-1:1195-04 и DIN EN 993-18:1999-01 от 15 до 38 об. %, предпочтительно от 20 до 38 об. %. Шихта для получения грубокерамического огнеупорного формованного или неформованного изделия содержит указанный пористый спеченный материал. Изделия, полученные из шихты, используют во внутренней футеровке и/или каменной кладке без облицовки промышленной печи большого объема, например печи для обжига магнезии и доломита, печи в цветной металлургии, цементной печной установке, вращающейся печи для обжига извести, сталеплавильной печи. Технический результат изобретения – повышение прочности при сжатии для шихты при получении изделий с высокой пористостью и низкой теплопроводностью при низкой инфильтрации щелочи. 7 н. и 45 з.п. ф-лы, 3 ил., 13 табл.

1. Способ получения зернистого материала из спеченной магнезии,

отличающийся тем, что

спеченную магнезию получают посредством спекания прессованных изделий из порошка MgO и путем последующего механического измельчения прессованных изделий, при этом спекание осуществляют таким образом, что зернистый материал имеет общую пористость согласно DIN EN 993-1:1995-04 и DIN EN 993-18:1999-01 от 15 до 38 об. %, и прочность при сжатии зерна согласно DIN 13055-2016-11 для сжатия 10 мм от 10 до 30 МПа, причем спекание осуществляют при максимальной температуре ≤1600°С.

2. Способ по п. 1,

отличающийся тем, что

прессованные изделия являются прессованными гранулами.

3. Способ по п. 1 или 2,

отличающийся тем, что

прессованные изделия являются прессованными изделиями из каустического порошка MgO.

4. Способ по одному из предшествующих пунктов,

отличающийся тем, что

спекание осуществляют таким образом, что зернистый материал имеет общую пористость согласно DIN EN 993-1:1995-04 и DIN EN 993-18:1999-01 от 20 до 38 об. %.

5. Способ по одному из предшествующих пунктов,

отличающийся тем, что

спекание осуществляют при максимальной температуре 1100-1600°С, предпочтительно 1200-1600°С, более предпочтительно 1200-1550°С, наиболее предпочтительно 1200-1500°С.

6. Способ по одному из предыдущих пунктов,

отличающийся тем, что

спекание осуществляют при максимальной температуре ≤ 1550°С, более предпочтительно ≤ 1500°С, наиболее предпочтительно ≤ 1400°С.

7. Способ по одному из предыдущих пунктов,

отличающийся тем, что

спекание осуществляют таким образом, что зернистый материал согласно DIN EN 993-1:1995-04 и DIN EN 993-18:1999-01 имеет объемную плотность от 2,20 до 2,85 г/см3, предпочтительно от 2,20 до 2,75 г/см3.

8. Способ по одному из предыдущих пунктов,

отличающийся тем, что

используют прессованные изделия, в частности гранулы с объемной плотностью согласно DIN 66133:1993-06 от 1,8 до 2,3 г/см3, предпочтительно от 1,9 до 2,2 г/см3.

9. Способ по одному из предыдущих пунктов,

отличающийся тем, что

используют прессованные изделия с пористостью согласно DIN 66133:1993-06 от 32 до 52 об. %, предпочтительно от 35 до 45 об. %.

10. Способ по одному из предыдущих пунктов,

отличающийся тем, что

используемый порошок MgO, предпочтительно используемый каустический порошок MgO, имеет не менее 88 масс. %, предпочтительно не менее 95 масс. %, наиболее предпочтительно не менее 97 масс. %, MgO, определенных посредством рентгенофлуоресцентного анализа согласно DIN 12677:2013-02.

11. Способ по одному из предыдущих пунктов,

отличающийся тем, что

используемый порошок MgO, предпочтительно используемый каустический порошок MgO, имеет гранулометрический состав с такими значениями, определенными посредством лазерной гранулометрии согласно DIN ISO 13320:2009:

d90 от 80 до 100 мкм, и/или d50 от 5 до 15 мкм, и/или d10 от 1 до 3 мкм.

12. Способ по одному из предыдущих пунктов,

отличающийся тем, что

используют прессованные изделия, которые по отношению к их массе в сухом состоянии как минимум на 96 масс. %, предпочтительно на 100 масс. %, состоят из порошка MgO, предпочтительно из каустического порошка MgO, и/или не содержат магнезитовый порошок.

13. Способ по одному из предыдущих пунктов,

отличающийся тем, что

зернистый материал из спеченной магнезии получают без применения выгорающих добавок.

14. Способ по одному из предыдущих пунктов,

отличающийся тем, что

спекание осуществляют таким образом, что зернистый материал из спеченной магнезии имеет средний диаметр пор d50 от 0,1 до 10 мкм, предпочтительно от 2 до 8 мкм, определенный согласно DIN 66133:1993-06.

15. Способ по одному из предыдущих пунктов,

отличающийся тем, что

спекание осуществляют таким образом, что зернистый материал из спеченной магнезии имеет прочность при сжатии согласно DIN 13055-2016-11 для сжатия 10 мм от 11 до 25 МПа.

16. Способ по одному из предыдущих пунктов,

отличающийся тем, что

спекание осуществляют таким образом, что зернистый материал из спеченной магнезии имеет такие значения теплопроводности согласно DIN EN 821-2:1997-08:

17. Способ по одному из предыдущих пунктов,

отличающийся тем, что

температурный режим спекания отрегулирован таким образом, что зернистый материал проявляет необходимые свойства.

18. Шихта для изготовления грубокерамического, огнеупорного, формованного или неформованного изделия, содержащая по меньшей мере зернистый материал из спеченной магнезии,

отличающаяся тем, что

зернистый материал из спеченной магнезии изготовлен согласно способу по одному из предыдущих пунктов.

19. Шихта по п. 18,

содержащая

смесь сухих веществ с такими компонентами, как:

а) по меньшей мере крупное зерно из спеченной магнезии, изготовленной согласно способу по одному из пп. 1-17 с величиной зерен > 200 мкм, предпочтительно, в общем количестве спеченной магнезии от 10 до 90 масс. %, более предпочтительно от 20 до 80 масс. %,

b) по меньшей мере порошковое зерно из магнезии, например из спеченной магнезии, изготовленной согласно способу по одному из пп. 1-17 с величиной зерен ≤ 200 мкм, предпочтительно, в количестве от 90 до 10 масс. %, более предпочтительно от 80 до 20 масс. %,

с) предпочтительно по меньшей мере другое зерно из огнеупорного материала, предпочтительно, в общем количестве другого зерна от 0,5 до 40 масс. %, более предпочтительно от 3 до 30 масс. %,

d) при необходимости по меньшей мере одну добавку для огнеупорных материалов, предпочтительно, в общем количестве добавки < 5 масс. %,

а также в качестве добавки к смеси сухих веществ по меньшей мере одно жидкое или твердое связующее вещество для огнеупорных материалов, предпочтительно, в общем количестве от 1 до 9 масс. %, более предпочтительно от 2,5 до 6 масс. %, из расчета на всю сухую массу смеси сухих веществ.

20. Шихта по п. 18 или 19,

отличающаяся тем, что

шихта по меньшей мере на 90 масс. %, более предпочтительно на 99 масс. %, наиболее предпочтительно на 100 масс. %, состоит из связующего вещества и смеси сухих веществ, из расчета на общую массу шихты.

21. Шихта по одному из пп. 18-20,

отличающаяся тем, что

смесь сухих веществ содержит ≥ 50 масс. %, более предпочтительно ≥ 60 масс. %, наиболее предпочтительно ≥ 70 масс. %, грубого зерна из спеченной магнезии, изготовленной согласно способу по одному из пп. 1-17.

22. Шихта по одному из пп. 18-21,

отличающаяся тем, что

грубое зерно из пористой спеченной магнезии имеет максимальную величину зерен ≤ 8 мм, более предпочтительно ≤ 6 мм, наиболее предпочтительно ≤ 4 мм.

23. Шихта по одному из пп. 18-22,

отличающаяся тем, что

гранулометрический состав грубого зерна из спеченной магнезии является постоянным.

24. Шихта по одному из пп. 19-23,

отличающаяся тем, что

другое зерно состоит из сырья из следующей группы:

магнезиально-глиноземистая шпинель, боксит, глинозем, герцинит, плеонаст, хромовая руда, плеонастическая шпинель, окись циркония, оливин и/или форстерит.

25. Шихта по одному из пп. 19-24,

отличающаяся тем, что

другое зерно имеет максимальную величину зерен ≤ 8 мм, более предпочтительно ≤ 6 мм, наиболее предпочтительно ≤4 мм.

26. Шихта по одному из пп. 19-25,

отличающаяся тем, что

гранулометрический состав другого зерна является постоянным.

27. Шихта по одному из пп. 19-26,

отличающаяся тем, что

жидкое связующее вещество является связующим веществом из следующей группы:

связующее вещество на основе синтетической смолы горячего отверждения, в частности фенолформальдегидная смола или меласса или лигносульфонат, или бессерное связующее вещество, в частности связующее вещество на основе декстрозы, органическая кислота, связующее Al2O3, фосфорная кислота, фосфатное связующее, растворимое стекло, тетраэтоксимоносилан или сульфат, например сульфат магния или алюминия, или золь-гель-система.

28. Шихта по одному из пп. 18-27,

отличающаяся тем, что

шихта является шихтой для изготовления изделия для внутренней футеровки или каменной кладки промышленной печи, предпочтительно цементной печной установки, шахтной известеобжигательной печи, или вращающейся известеобжигательной печи, печи для обжига магнезита или доломита, нагревательной печи, или печи для производства энергии, или печи для выплавки стали, или печи в цветной металлургии.

29. Грубокерамическое, огнеупорное, формованное или неформованное изделие, при этом изделие содержит по меньшей мере зернистый материал из спеченной магнезии,

отличающееся тем, что

зернистый материал из спеченной магнезии изготовлен согласно способу по одному из пп. 1-17.

30. Изделие по п. 29,

отличающееся тем, что

изделие изготовлено из шихты по одному из пп. 18-28.

31. Изделие по п. 29 или 30,

отличающееся тем, что

формованное изделие является неспеченной, в частности, прессованной формованной заготовкой, более предпочтительно кирпичом.

32. Изделие по п. 29 или 30,

отличающееся тем, что

формованное изделие является термически обработанной формованной заготовкой, более предпочтительно кирпичом.

33. Изделие по п. 29 или 30,

отличающееся тем, что

формованное изделие является обожженной формованной заготовкой, более предпочтительно кирпичом.

34. Изделие по п. 33,

отличающееся тем, что

обожженная формованная заготовка имеет теплопроводность в соответствии с методом горячей параллельной проволоки согласно DIN 993-15:2005-14 при 300°С от 4,0 до 6,0 Вт/м⋅К, более предпочтительно от 4,5 до 5,8 Вт/м⋅К, при 700°С от 3,0 до 5,0 Вт/м⋅К, более предпочтительно от 3,0 до 4,8 Вт/м⋅К, и при 1000°С от 2,0 до 3,5 Вт/м⋅К, более предпочтительно от 2,0 до 3,2 Вт/м⋅К.

35. Изделие по п. 33 или 34,

отличающееся тем, что

обожженная формованная заготовка имеет открытую пористость от 22 до 45 об. %, более предпочтительно 23-35 об. %, определенную согласно DIN 993-1:1995-4.

36. Изделие по одному из пп. 33-35,

отличающееся тем, что

обожженная формованная заготовка имеет среднее значение распределения по диаметру пор d50, определенное согласно DIN 66133:1993-06, от 0,5 до 10 мкм, предпочтительно от 2 до 10 мкм.

37. Изделие по одному из пп. 33-36,

отличающееся тем, что

обожженная формованная заготовка имеет объемную плотность от 1,9 до 2,9 г/см3, в частности от 2,0 до 2,8 г/см3, определенную согласно DIN 993-1:1995-04.

38. Изделие по одному из пп. 33-37,

отличающееся тем, что

обожженная формованная заготовка имеет прочность на сжатие в холодном состоянии согласно DIN EN 993-5:1998-12 от 30 до 100 МПа, в частности от 45 до 90 МПа.

39. Изделие по одному из пп. 33-38, отличающееся тем, что

обожженная формованная заготовка имеет прочность на изгиб в холодном состоянии согласно DIN EN 993-6:1995-04 от 2 до 18 МПа, в частности от 3 до 10 МПа.

40. Изделие по одному из пп. 33-39,

отличающееся тем, что

обожженная формованная заготовка имеет газопроницаемость согласно DIN EN 993-4:1995-04 от 0,2 до 8 нПм, в частности от 0,5 до 6 нПм.

41. Изделие по одному из пп. 33-40,

отличающееся тем, что

обожженная формованная заготовка имеет термоустойчивость, определенную согласно DIN EN 993-11:2008-03 на воздухе при температуре испытания 1100°С обожженных формованных изделий, от > 20 циклов быстрого охлаждения, в частности > 30 циклов быстрого охлаждения.

42. Изделие по одному из пп. 29-41,

отличающееся тем, что

изделием является изделие для внутренней футеровки промышленной печи, предпочтительно цементной печной установки, шахтной известеобжигательной печи, или вращающейся известеобжигательной печи, печи для обжига магнезита или доломита, нагревательной печи, или печи для производства энергии, или печи для выплавки стали, или печи в цветной металлургии.

43. Способ изготовления огнеупорного формованного изделия по одному из пп. 29-42 из шихты по одному из пп. 18-28,

отличающийся

следующими этапами:

a) смешивания смеси сухих веществ со связующим веществом и/или водой до получения пластичной массы,

b) формования, в частности прессования, массы до получения неспеченной формованной заготовки,

c) предпочтительно, сушки неспеченной формованной заготовки,

d) предпочтительно, термической обработки или обжига неспеченной формованной заготовки.

44. Способ по п. 43,

отличающийся тем, что

формованная заготовка обжигается при температуре от 1200 до 1800°С, предпочтительно от 1400 до 1700°С.

45. Применение шихты согласно пп. 18-28 для изготовления изделия по одному из пп. 29-42.

46. Футеровка промышленной печи большого объема,

отличающаяся тем, что

футеровка содержит по меньшей мере изделие по одному из пп. 29-42 и/или изготовленное по п. 43 или 44.

47. Футеровка по п. 46,

отличающаяся тем, что

футеровка содержит внутреннюю футеровку, которая имеет по меньшей мере одно огнеупорное изделие.

48. Футеровка по п. 47,

отличающаяся тем, что

внутренняя футеровка встроена в одно- или многослойную каменную кладку.

49. Футеровка по одному из пп. 46-48,

отличающаяся тем, что

футеровка имеет изолирующую каменную кладку, которая имеет по меньшей мере одно огнеупорное изделие.

50. Футеровка по одному из пп. 46-49,

отличающаяся тем, что

футеровка является футеровкой печи для обжига в цветной металлургии, предпочтительно цементной печной установки, шахтной известеобжигательной печи, или вращающейся известеобжигательной печи, печи для обжига магнезита или доломита, нагревательной печи, или печи для производства энергии, или печи для выплавки стали, или печи в цветной металлургии.

51. Промышленная печь большого объема, отличающаяся тем, что

промышленная печь имеет футеровку по одному из пп. 46-50.

52. Промышленная печь большого объема по п. 51,

отличающаяся тем, что

промышленная печь большого объема представляет собой печь для обжига в цветной металлургии, предпочтительно цементную печную установку, шахтную известеобжигательную печь, или вращающуюся известеобжигательную печь, печь для обжига магнезита или доломита, нагревательную печь, или печь для производства энергии, или печь для выплавки стали, или печь в цветной металлургии.

| Способ получения плотного периклазового клинкера | 1986 |

|

SU1337368A1 |

| US 20160115080 A1, 28.04.2016 | |||

| US 20150087496 A1, 26.03.2015 | |||

| US 20060122051 A1, 08.06.2006, c.3 | |||

| DE 202013012201 U1, 10.09.2015 | |||

| WO 2000032536 A1, 08.06.2000 | |||

| ГУЗМАН И.Я., ред | |||

| "Химическая технология керамики", Москва, ООО РИФ "Стройматериалы", 2003, с.416, 419. | |||

Авторы

Даты

2021-07-27—Публикация

2018-09-13—Подача