(54) ЭЛЕКТРОПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| Электроплавленый огнеупорный материал | 1978 |

|

SU718426A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU968012A1 |

| Масса для изготовления шпинельного материала | 1990 |

|

SU1715769A1 |

1

Изобретение относится к орнеупорйой промышленности, а именно к производству элекрроплавленых огнеупоров на основе .окиси алюминия, используемых в стекловаренных и Металлургических печах.

Известен электроплавленый огнеупорный материал, содержащий А,0 (основа). Si 0 ,ZrO , ll.

Соотношение компонентов в этом материале обуславливает наличие значительного количества стеклофазы, снижающей его кор розионную стойкость.

Наиболее близким техническим решение к изобретению по технической сущности и достагаемому результату является электроплавленый огнеупорный материал, включающийАеД.510., JnO ,Cc,0,MgrO,Te.,Oj,

Из-за значительной кажущейся пористости и небольшой величины кажущейся плотно ти коррозионная стойкость указанного огнеупора не высока. Низкая кажущаяся плотность такого ргнеупора является также серьезным препятствием при испо4а530яанитг .его в качестве абразивного материала для

-футерОБТГИ Методических печей, мельниц, труб пневмотранспорта.

Целью изобретения является повышени кажущейся плотности и снижение пористости материала.

Эта цель достигается за счет того, чт электроплавлены и огнеупорный материал, включающийAe Oj, Si0, ,TiO , CaO, MgrO, Fe.jO, и КдО , дополнительно содержи т ZfOji В О, при следующем соотношении указанных компонентов, вес. %:

Si О

0,3-5,0

TiO

0,1-0,5

СаО

0,2-0,7

Mg-0

0,1-0,3

0,1-0,5

Na/

0,3-2,0

К,о

0,1-0,3

0,5-12,0 Б,0,

О,3-2,О

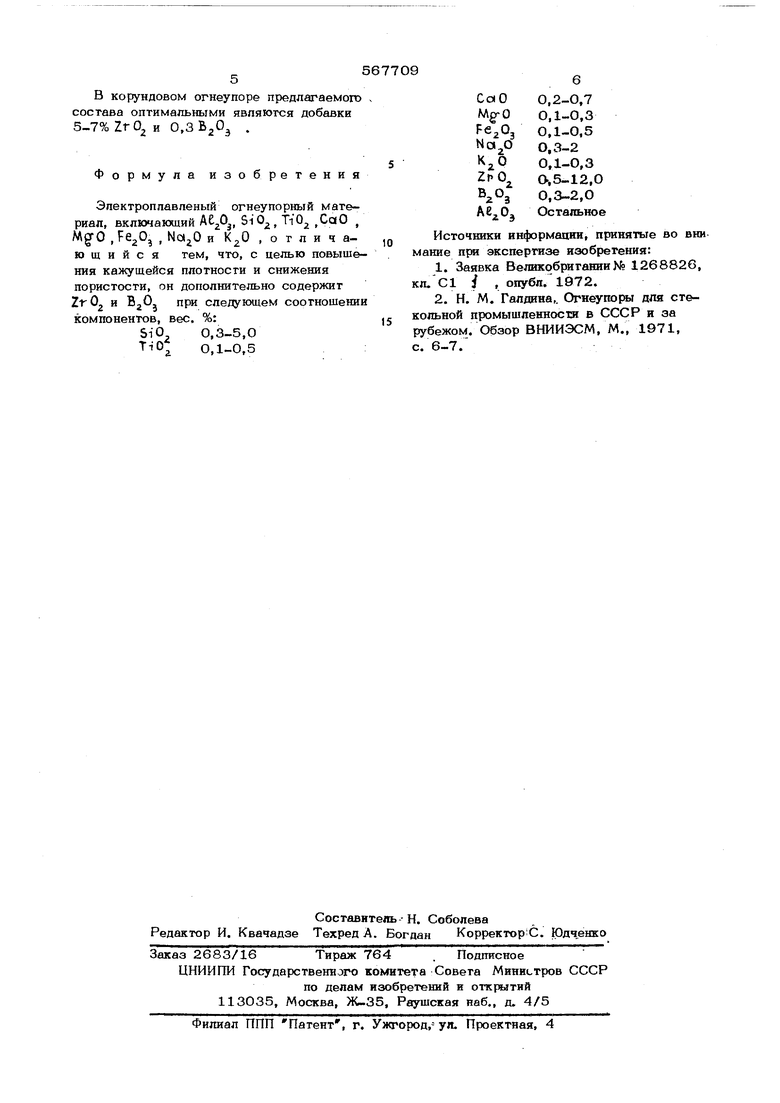

Остальное. Улучшение свойств материала достигася тем, что тугоплавкая выполняет роль центров кристаллизации и способствует получению огнеупора с плотной мелкокристаллической структурой. При введенииВ О, обрадуется алюмоборюиликатная стекловидная фаза, термическое расширение которой близко к термическому расширени A,,, запопняющая Пиры междуs кристаллами корунда и повышающая плот ность материала. Кроме того, алюмоборосиликатная стеклофаза обладает лучшими антикоррозионны- о ми свойствами и повышает термостойкость огнеупора. Изобретение поясняется на конкретных примерах его-выполнения.5 ° Для получения огнеупора подготавливают шихту, для чегсхсмешивают в требуемом соотношении глинозем, цирконовый коннентрат, двуокись циркония, кремнезем, окись бора и соду; после чего их плавят в трехфазной электродуговрй печи при 600700 А и напряжении 140-150 В в течении 30-40 мин. Готовый расплйв заливают в формы, например, размером 24О х 14О х х 100 мм и отжигают в термоящиках. Полученные огнеупоры в изломе имеют белый цвет, мелкок{металлическую структуру без трешин и посечек. Их кажущаяся плотность и пористость в зависимости от состава приведены в таблице.

В корундовом огнеупоре предлагаемого состава оптимальными являются добавки 5-7% It О,, к О. .

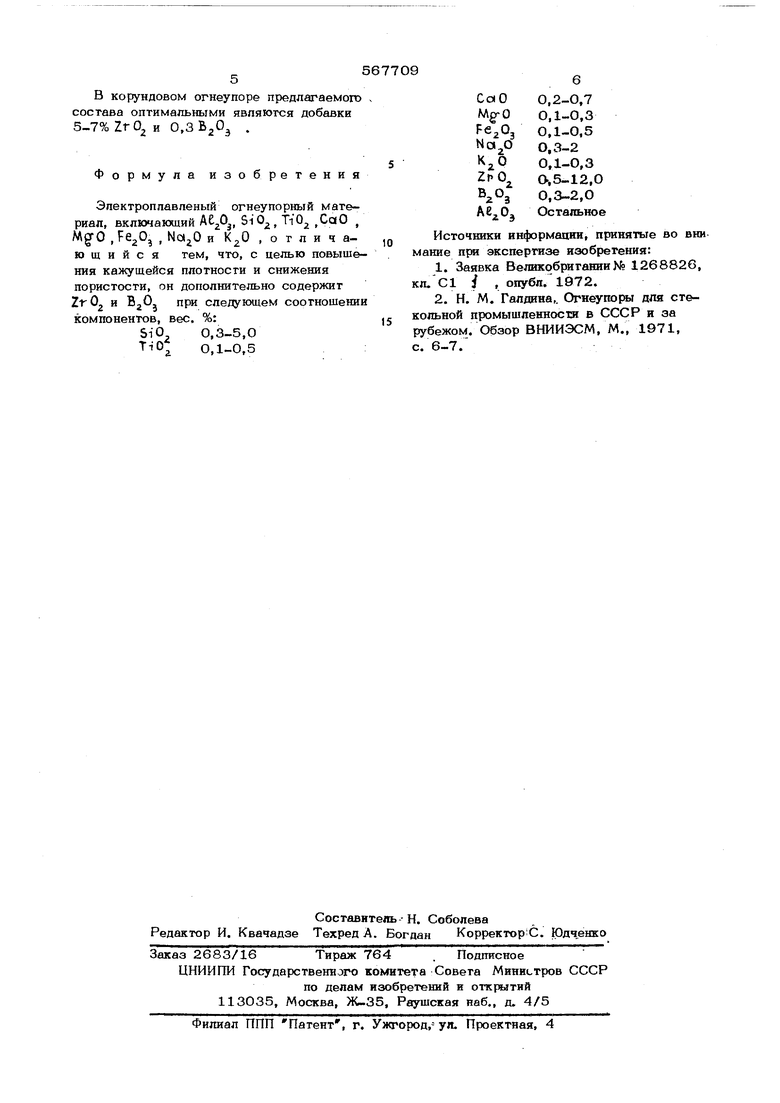

Формула изобретения

Электроплавленый огнеупорный материал, включающий дед, 5iO, TiO., ,СаО , MgrO ,Fe20, , NoijO и .отличающийся тем, что, с целью повышения кажущейся плотности и снижения пористости, он дополнительно содержит ZrO и BjOj при следующем соотношении компонентов, вес. %:

Si О, 0,3-5,0

T-iO

0,1-0,5

Источники информации, принятые во вни мание при экспертизе изобретения:

с. 6-7.

Авторы

Даты

1977-08-05—Публикация

1975-12-03—Подача