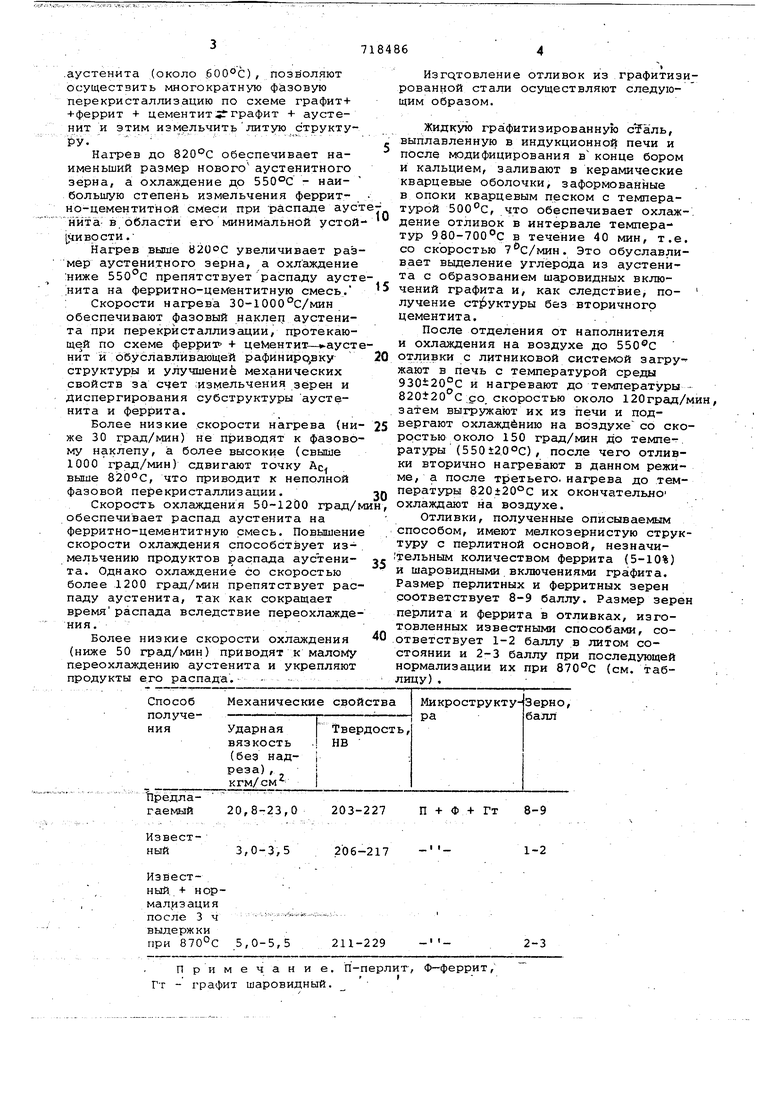

Изобретение относится к литейному производству, в частности к способам изготовления отливок из гр фитизированной стали методом литья по выплавляемым моделям.. Известен способ изготовления отливок из графитизйрованной стали, включающий заливку в форму, охлажде ние и последующий графитизирующий отжиг 1. . . ; Недостатком известного способа является то, что отливки имеют гру бую литую структуру и невысокие зна чения вязкости. Наиболее близбк по технической сущности к описываемому способ изготовления отливок из графитизйрованной стали.заключающийся в заливке расплавленной графитизйрованной стаАи в предварительно нагретую до 400-1000с литейную форму.и последующее охлаждение отливок в форме от 970°С до 700С со скоростью 1-8 град/мин, Это позволяет исключить графитизирующий отжиг и повысить (пр сравнению р известными спо собами) ; механические свойства металла (Ьредел прочности на разрыв 90 кг/мм , ударная вязкость без нзд реза -5-6 кгм/см, твердость 06-217 НВ/ 2. Однако такойсцособ не обеспечивает получение мелкозернистой литой структуры, что не позволяет существенно повысить механические свойства, в том числе с последующим применением известных способов термической обработки. Целью изобретения является повышение механических свойств отливок путем измельчения зерна. Эта цельдостигается тем, что в предлагаемом способе получения отливок из графитизйрованной стали, включающем заливку ее в предварительно нагретую литейную форму и последующее охлаждение в интервале температур от 980 до со скоростью 1-8 град/мин и далее на воздухе, отливки охлалсдают после заливки форм металлом до температуры 550°С и подвергают двух пятикратному нагреву и охлаждению в интервале температур 550-820°С со скоростью нагрева 301000 с/мин и охлаждения 50-1200 с/мин. Многократный нагрев и охлаждение в интервале температур 550-820 с, т.е. выше температуры Ас, и ниже температуры минимальной устойчивости .аустенита (около 600°С) , позволяют осуществить многократную фазовую перекристаллизацию по схеме графит+ -f феррит + цементит 5 графит + аустенит и этим измельчить литую структуРУ. - Нагрев до 820-С обеспечивает наименьший размер нового аустенитного зерна, а охлаждение до 550°С - наибольшую степень измельчения ферритно-цементитной смеси при распаде аус нита- в области его минимальной устой 1и во сти. Нагрев выше увеличивает раз мер аустенитного зерна, а охлаждение :ниже 550°С препятствует распаду ауст нита на ферритно-цементитную смесь. ; Скорости нагрева 30-1000°С/мин обеспечивают фазовый наклеп аустенита при перекристаллизации, протекающей по схеме феррит + цеМентит-.ауст и обуславливающей рафиниро,вку структуры и улучшение механических свойств за счет :измельчения зерен и диспергирования субструктуры аустенита и феррита. Более низкие скорости нагрева (ни же 30 град/1иин) не приводят к фазово му наклепу, а более высокие (свыше 1000 град/мин) сдвигают точку АС выше 820°С, что приводит к неполной фазовой перекристаллизации. Скорость охлаждения 50-121)0 град/ обеспечивает распад аустенита на ферритно-цементитную смесь. Повышени скорости охлаждения способствует измельчению продуктов распада аустенита. Однако охлаждение со скоростью более 1200 град/мин препятствует рас паду аустенита, так как сокращает время распада вследствие переохлажде ния. Более низкие скорости охлаждения (ниже 50 град/мин) приводят к малому переохлаждению аустенита и укрепляют продукты его распада. , .. Изгс товление отливок из графитизированной стали осуществляют следующим образом. Жидкую графитизированную , выплавленную в индукционной печи и после модифицирования в конце бором и кальцием, заливают в керамические кварцевые оболочки, заформованные в опоки кварцевым песком с температурой 500°С, что обеспечивает охлаж-. дение отливок в интервале температур 980-700°С в течение 40 мин, т.е. со скоростью 7 С/мин. Это обуславливает выделение углерода из аустенита с образованием шаровидных включений графита и, как следствие, получение структуры без вторичного цементита.. . После отделения от наполнителя и охлаждения на воздухе до 550®С отливки с литниковой системой загружают в печь с температурой среды 930i20°C и нагревают до температуры 820t20 С со. скоростью около 120град/мин, затем выгружают их из печи и подвергают охлаждению на воздухе со скоростью около 150 град/мин до темпе-, ратуры (550J:2.00C), после чего отлизки вторично нагревают в данном режиме, а после третьего, нагрева до температуры 820±20°С их окончательдо охлаждают на воздухе. Отливки, полученные описываемым способом, имеют мелкозернистую структуру с перлитной основой, незначительным количеством феррита (5-10%) и шаровидными включениями графита. Размер перлитных и ферритных зерен соответствует 8-9 баллу. Размер зерен перлита и феррита в отливках, изготовленных известными способами, соответствует 1-2 баллу в литом состоянии и 2-3 баллу при последующей нормализации их при (см. таблицу) , .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из графитизированной стали | 1976 |

|

SU639643A1 |

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК ИЗ СЕРОГО ПЕРЛИТНОГО ЧУГУНА | 2002 |

|

RU2230799C2 |

| Способ штамповки изделий из высокопрочного чугуна | 2017 |

|

RU2695399C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗЛИЧНОЙ СТРУКТУРЫ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ В ЗАГОТОВКАХ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЛИТОГО СОСТОЯНИЯ | 2000 |

|

RU2196835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

20,8-23,0203-227П + Ф + Гт 8-9

3,0-3,5206-217

211-229

5,0-5,5

Примечание. П-перлит, Ф-феррит, Гт - графит шаровидный.

1-2

I I

2-3

Как видно из таблицы, опйсываелий способ повышает ударную вязкость в 7,4 раза по сравнению с известными способами и, кроме того, позволяет получить в отливках из графитизированной стали мелкозернистую перлитную или ферритно-перлитную структуру металлической основы с шаровидныки включениями графита .

Формула изобретения

Способ изготовления отливок из графитизированной стали, включающий заливку в нагретую литейную формуг охлаждение в интервале 980-700°С

со скоростью 1-8 град/мин и далее на воздухе, отличающийся тем, что, с целью повышения механических свойств путем измельчения зерна, отливки охлаждают на воздухе до и подвергают циклическому напЬеву и охлаждению в интервале 550-820 «с со скоростью нагрева 30 1000 град/мин и охлаждения 501200 град/мин.

Источники информации,

0 принятые во внимание при зкспертизе

5

Авторы

Даты

1980-02-29—Публикация

1978-09-26—Подача