Изобретение относится к литейному произЁодству, а именно к получению отливок из графитизированной стали методом литья по выплавляемым моделям. Известен способ изготовления отливок из чугуна, преимущественно высокопро шого, включающий заливку металла в предварительно нагретую литейную форму и последующее его охлаждение, :причем металл охлаждают в интервале температур 1180-1120° С со скорость 30-50 град/мин, а в интервале температур 1119-lj360 C со скоростью 10-25 град/мин 1 Известный способ изготовления отливок, имеющий целью исключение последующей термнчеркой обработки, применим только для литья чугуна, т.е. сплавов, в которых происходит эвтектическая кристаллизащм. В связи с зтим скорость охлаждения отливок регулируется именно в температурном интервале этого превращения. Принципиальное отличие процесса структурообразоваиия в графитизированной стали заключается в том, что она затвер девает в щироком интервале температур, не имеет вообще эвтектического превращения, графитизируется не в процессе кристаллизации, а при охлаждении в твердом состоянии. По этим причинам устанавливаемые в прототипе параметры охлаждения отливок не применимы для воздействия на структуру графитизированной стали. Более того, сам принцип известного процесса, а именно уменьщения скорости ох- лаждения в температурном интервале кристаллизации, не может быть использован для получения отливок из графитизированной стали с щироким диапазоном температур ликвидуса и солидуса, так как это вызовет нарущение процесса направленного затвердевания, увеличение пористости отливок, снижение их свойств. Цель изобретения - повьш1ение физико-механических свойств и исключение графитизирующего отжига отливок. Эта цель достигается тем, что металл охлаждают в интервале температур 1420-1300°С со скоростью 80-120 град/мин, а в интервале температур 980-700° С со скоростью 9-12 град/мин. , Увеличение скорости охлаждения в температурном интервале кристаллизации (1420-

1300° С) приводит к повышению плотности отливок, измельчению первичной дендритной структуры, возрастанию микроликва11ии крем Itec ™6кал1.ным првьциёнйем термодинамической активности углерода. Кроме того, в мдендритных пространствах, обогащенных кремнием, образуются многочисленные мелкие неметалдичёские включения, служащие при дальнейщем замедленном охлаждении в интервале графитизации (980-700°С), центрами кристаллиэащш графита.

В результате этого диффузионный процесс графитизации сверхэвтектоидного углерода усШвает полностью завершиться-, -в структуре литой стали образуются включения глобулярного графита, вторичный цемейтит отсутствует и графитизируюйщй отжиг не требуется.

Способ получения отливок из графитизированной стали осуществляют следующим обратл: ,,

Жидкую сталь заливают в предварительно нагретую до 200-5 00° С комбинированную форму, представляющую собой керамическую кварцевую оболочку, полученную по вьГПлавляемым моделям, заформованную в опоку с двухслойной засыпкой, оболочка устанавливается в тонкостенный металлический контейнер, и засыпается чугунной или стальной дробью, затем контейнер в опоке засыпается кварцевым песком, перлитом или вермикулитом.

Вследствие высокого коэффициента аккумулящш тепла у металлической дроби отливка охлаждается в интервале температур затвердевания 1420-13 00° С с высокой скоростью 80120 град/мин, затем при 1050-980°С температуры отливок и дроби практически выравниваются и дальнейшее охлаждение в интервале графитизации 980-700 происходит замедленно со скоростью 9-12 град/мин за счет теплоизолирующего действия засыпки из огнеупорных зернистых материалов. Комбинированная литейная форма может состоять из керамической оболочки с засыпкой металлической дробью с коэффициентом аккумуляции тепла . 40-55 ккал/м г -С и наружным слоем из теплоизоляционного материала с коэффициентом теплопроводности 0,2-0,35 ккал/м.ч.С.

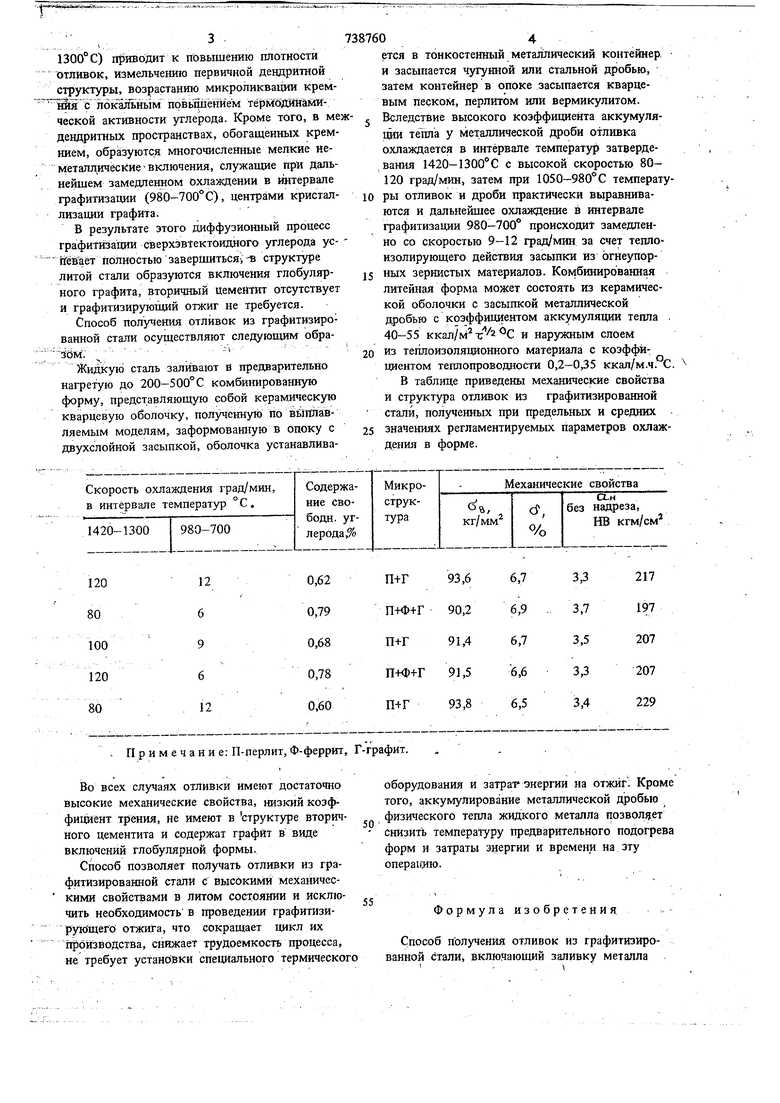

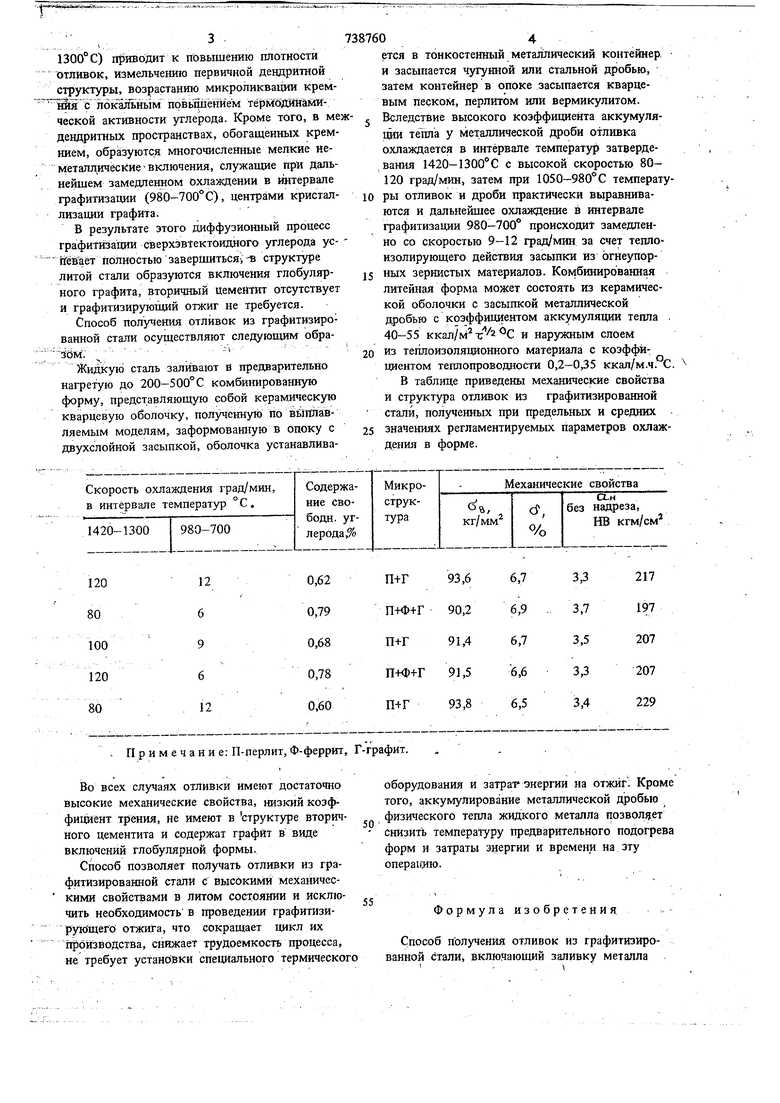

В таблице приведены механические свойства и CTpjTCTypa отливок из графитизированной стали, полученных при предельных и средних значениях регламентируемых параметров охлажденил в форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из графитизированной стали | 1976 |

|

SU639643A1 |

| Способ изготовления отливок из графитизированной стали | 1978 |

|

SU718486A1 |

| Способ получения графитизированных чугунов,сталей и сплавов | 1976 |

|

SU637447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| МОДИФИКАТОР | 2016 |

|

RU2631930C1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

Примечание: П-перлит,Ф-феррит, Г-графит.

Во всех случаях отливки имеют достаточно высокие механические свойства, низкий коэффициент трения, не имеют в структуре вторичного цементита и содержат графит в виде включений глобулярной формы.

Способ позволяет получать отливки из графитизированной стали с высокими механическими свойствами в литом состоянии и исключить необходимость в проведении графитизирук1Щего отжига, что сокращает вдкл их производства, снижает трудоемкость процесса, не требует установки специального термического

оборудования и затраг энергии на отжиг. Кроме того, аккумулирование металлической дробью физического тепла жидкого металла позволяет снизить температуру предварительного подогрева форм и затраты энергии и времени на эту операвдю.

Формула изобретения

Способ получения отливок из графитизированной стали, включающий запивку металла

5 7387606

в подогретую литейную форму и поспедуйЩее интервале температур 980-700С со скоростью

его охлаждение, отличающийся9-12 град/мин,

тем, что, с целью повышения физико-механи- ;

ческих свойств отливок и снижения трудоем- Источники информации,

йости -их изготовления, охлаждение металла$ принятые во внимание при экспертизе

осуществляют в интервале температур 1420-1- Авторское свидетельство СССР N« 404556,

1300°С со скоростью 80-120 град/м1Ш, а вкл. В 22 D 27/04, 1972.

Авторы

Даты

1980-06-05—Публикация

1977-03-22—Подача