Изобретение относится к порошковой металлургии, в частности к устройствам для производства порошков методом распыления расплавов, и может быть использовано для получения порошков различных металлов.

Известно устройство для получения металлических порошков по патенту РФ № 2183534 (МПК B22F 9/08, 2000123252/02 от 07.09.2000), содержащее тигель, распылительную форсунку, камеру распыления, с каналами охлаждения, дополнительной форсункой, металлоприемник, трубопровод подвода расплава, разделительную колонну, сита, центрифуги для отделения порошка от жидкости и другие узлы.

Известна установка для распыления жидких металлов по патенту РФ № 133445 (МПК B22F 9/00, заявка 2013106303/02 от 13.02.2013), содержащая многовитковый индуктор, форсунку, снабженную двумя каналами подвода рабочего газа, бункер, рукавный фильтр, циркуляционный вентилятор, охладитель, канал подвода рабочего газа.

Недостатками известных конструкций являются невозможность получения порошков сферической формы и необходимость последующего сепарирования порошка.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения мелкодисперсных металлических порошков из сплавов на основе тугоплавких металлов по патенту РФ № 2680322 (МПК B22F 9/06, B22F 9/08, заявка 2018110150 от 22.03.2018), содержащий плавильную камеру с индуктором, камеру распыления с форсункой, бункеры для порошка и вентилятор. Согласно способу получение гранул мелкодисперсного металлического порошка сферической формы осуществляется путем нагрева заготовки в индукторе плавильной камеры, распыления расплавленного металла потоком инертного газа через форсунку в камере распыления и сбор в системе сбора порошка при заданных оптимальных параметрах.

Недостатками изобретения, взятого за ближайший аналог, являются наличие полученных опытным путем оптимальных параметров работы устройства, что не может обеспечить получение мелкодисперсных порошков сферической формы для металлов различной температуры плавления, отсутствие данных о степени дисперсности получаемых порошков и невозможность регулирования гранулометрического состава порошка.

Технической задачей настоящего изобретения является получение мелкодисперсных сферических порошков металлов заданного гранулометрического состава.

Поставленная задача решена тем, что устройство для получения сферических порошков металлов содержит плавильную камеру, распылитель жидкого металла, камеру распыления и порошковый приемник, причем плавильная камера выполнена в виде цилиндрического тигля с индукционным нагревателем, распылитель жидкого металла выполнен в виде пневматической вихревой эжекционной форсунки, содержащей на выходе первичного аэрозоля подвижный отбойник, а камера распыления представляет собой цилиндрическую колонну, выполненную с возможностью изменения ее высоты, при этом, вокруг колонны установлен индукционный нагреватель, выполненный с возможностью перемещения относительно положения распылителя вдоль колонны, а порошковый приемник выполнен в виде импактора.

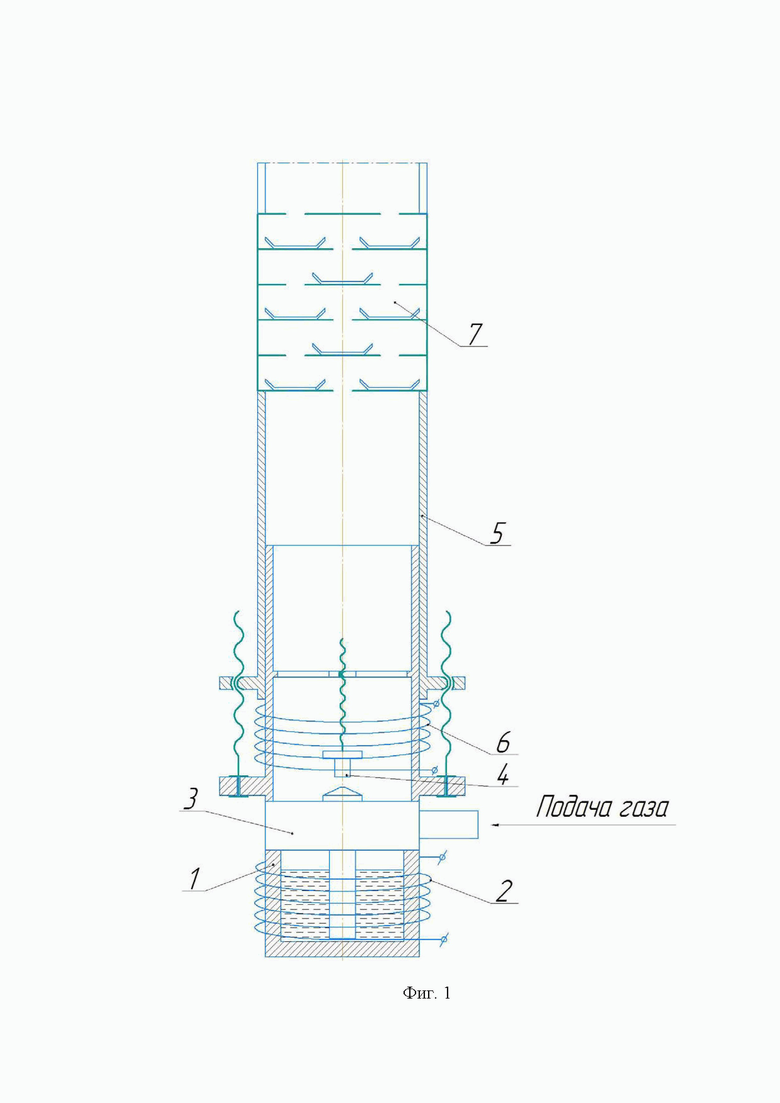

Изобретение иллюстрируется рисунком

Фиг. 1 – схема установки для получения сферических порошков металлов.

Предлагаемая установка для получения сферических порошков металлов состоит из цилиндрического тигля 1 с индукционным нагревателем 2, распылителя 3 с подвижным отбойником 4, цилиндрическую колонну 5 с индукционным нагревателем 6 и порошковый приемник 7.

Плавильная камера, выполненная в виде цилиндрического тигля с индукционным нагревателем, позволяет осуществлять плавление и хранение расплавленного металла, при этом, за счет использования индукционного нагревателя, температура может изменяться для плавления различных материалов.

Распылитель жидкого металла, выполненный в виде пневматической вихревой эжекционной форсунки, позволяет одновременно распылять и эжектировать жидкий металл из плавильной камеры за счет разряжения, создаваемого при течении пневматического закрученного потока.

Установленный на выходе первичного аэрозоля из распылителя отбойник необходим для увеличения степени дробления жидкого металла за счет ударно-динамического воздействия распыленных частиц жидкого металла с преградой, причем, для регулирования степени дробления, отбойник выполнен подвижным и путем регулирования расстояния от выхода первичного аэрозоля до отбойника обеспечивается получение частиц в диапазоне 0,5...100 мкм.

Цилиндрическая колонна, выполненная с возможностью изменения ее высоты, необходима для обеспечения регулирования гранулометрического состава получаемых порошков за счет гравитационного отсева частиц.

Индукционный нагреватель, расположенный вокруг камеры распыления, выполненный с возможностью перемещения относительно положения распылителя вдоль колонны, обеспечивает получение металлического порошка сферической формы путем поддержания температуры распыленных частиц жидкого металла после окончательного диспергирования с учетом времени, необходимого для сферизации жидкого металла за счет собственного поверхностного натяжения.

Порошковый приемник, выполненный в виде импактора, позволяет отдельно получать металлические порошки с различным гранулометрическим составом без дальнейшего просеивания.

Предлагаемое устройство работает следующим образом.

В цилиндрический тигель 1 плавильной камеры загружается металл в твердом виде, за счет нагрева металла индукционным нагревателем 2 происходит его плавление. После набора заданной температуры, жидкий металл поступает в распылитель 3 за счет его эжектирования при подаче в распылитель 3 сжатого газа и распыляется в виде газового аэрозоля с частицами жидкого металла, а затем поток полученного аэрозоля направляется в отбойник 4, где за счет ударно-динамического действия происходит дополнительное дробление частиц жидкого металла в составе аэрозоля, при этом получаемая дисперсность будет зависеть от расстояния до отбойника. Полученный аэрозоль, двигаясь в направлении выхода газа вверх цилиндрической колонны 5 с установленной высотой, соответствующей требуемым параметрам максимальной дисперсности получаемого металлического порошка, попадает в зону нагрева индукционным нагревателем 6, при этом частицы жидкого металла приобретают сферическую форму за счет собственного поверхностного натяжения. После прохождения зоны нагрева индукционным нагревателем 6 в цилиндрической колонне 5 частицы металла кристаллизуются, часть полученных частиц за счет гравитации возвращаются в плавильную камеру, а остальные направляются вместе с потоком газа в порошковый приемник 7, где происходит отсеивание различного по гранулометрическому составу порошка металла за счет использования импактора, когда более мелкие частицы проходят большие расстояния с потоком газа.

Изобретение в совокупности признаков позволяет получать мелкодисперсные (0,5-100 мкм) сферические порошки металлов заданного гранулометрического состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| Устройство для распыления потока расплава с помощью газа | 2020 |

|

RU2816832C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПОРОШКОВЫХ КОМПОЗИЦИЙ | 2020 |

|

RU2741036C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| ПУЛЬВЕРИЗАЦИОННАЯ УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095196C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для производства порошков методом распыления расплавов, и может быть использовано для получения порошков различных металлов. Устройство для получения сферических порошков металлов содержит плавильную камеру, распылитель жидкого металла, камеру распыления и порошковый приемник. Плавильная камера выполнена в виде цилиндрического тигля с индукционным нагревателем. Распылитель жидкого металла выполнен в виде пневматической вихревой эжекционной форсунки, содержащей на выходе первичного аэрозоля подвижный отбойник. Камера распыления представляет собой цилиндрическую колонну, выполненную с возможностью изменения ее высоты. Вокруг колонны установлен индукционный нагреватель с возможностью перемещения относительно положения распылителя вдоль колонны. Порошковый приемник выполнен в виде импактора. Обеспечивается получение мелкодисперсных (0,5-100 мкм) сферических порошков металлов заданного гранулометрического состава. 1 ил.

Устройство для получения сферических порошков металлов, содержащее плавильную камеру, распылитель жидкого металла, камеру распыления и порошковый приемник, отличающееся тем, что плавильная камера выполнена в виде цилиндрического тигля с индукционным нагревателем, распылитель жидкого металла выполнен в виде пневматической вихревой эжекционной форсунки, содержащей на выходе первичного аэрозоля подвижный отбойник, а камера распыления представляет собой цилиндрическую колонну, выполненную с возможностью изменения ее высоты, при этом вокруг колонны установлен индукционный нагреватель с возможностью перемещения относительно положения распылителя вдоль колонны, а порошковый приемник выполнен в виде импактора.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699431C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 0 |

|

SU277525A1 |

| Устройство для получения гранул из расплава | 1983 |

|

SU1304739A3 |

| EP 1922144 B1, 04.07.2012 | |||

| US 20070283782 A1, 13.12.2007. | |||

Авторы

Даты

2021-10-25—Публикация

2019-11-19—Подача