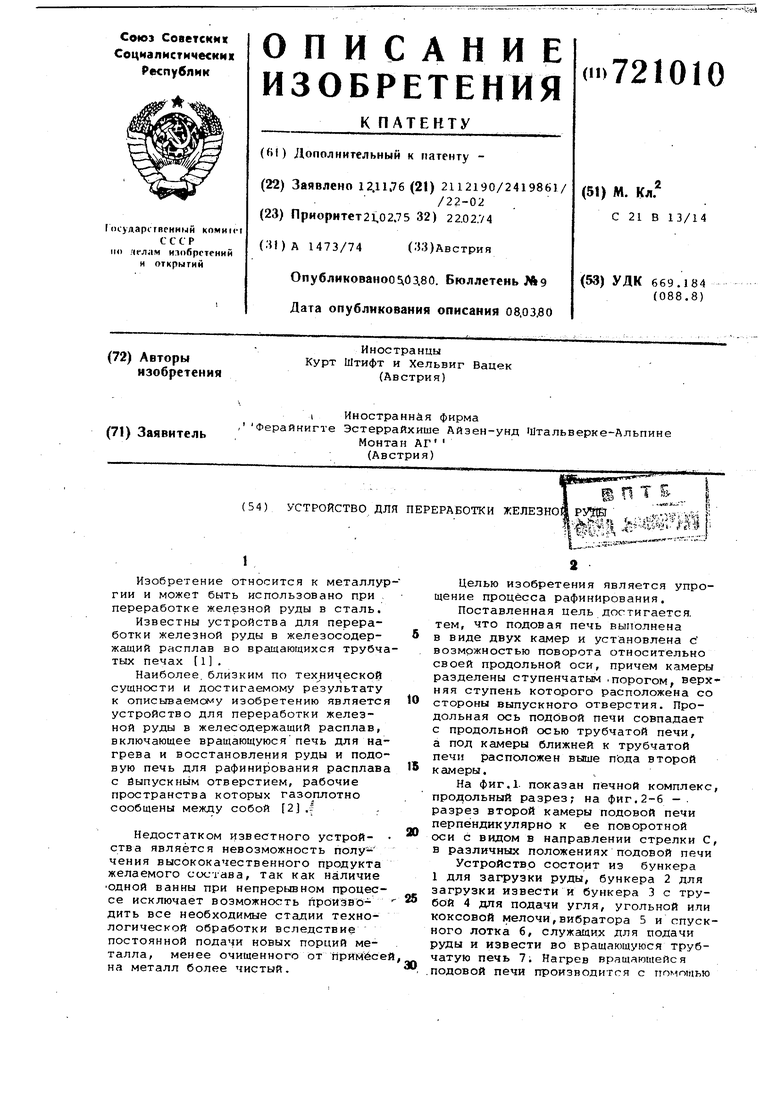

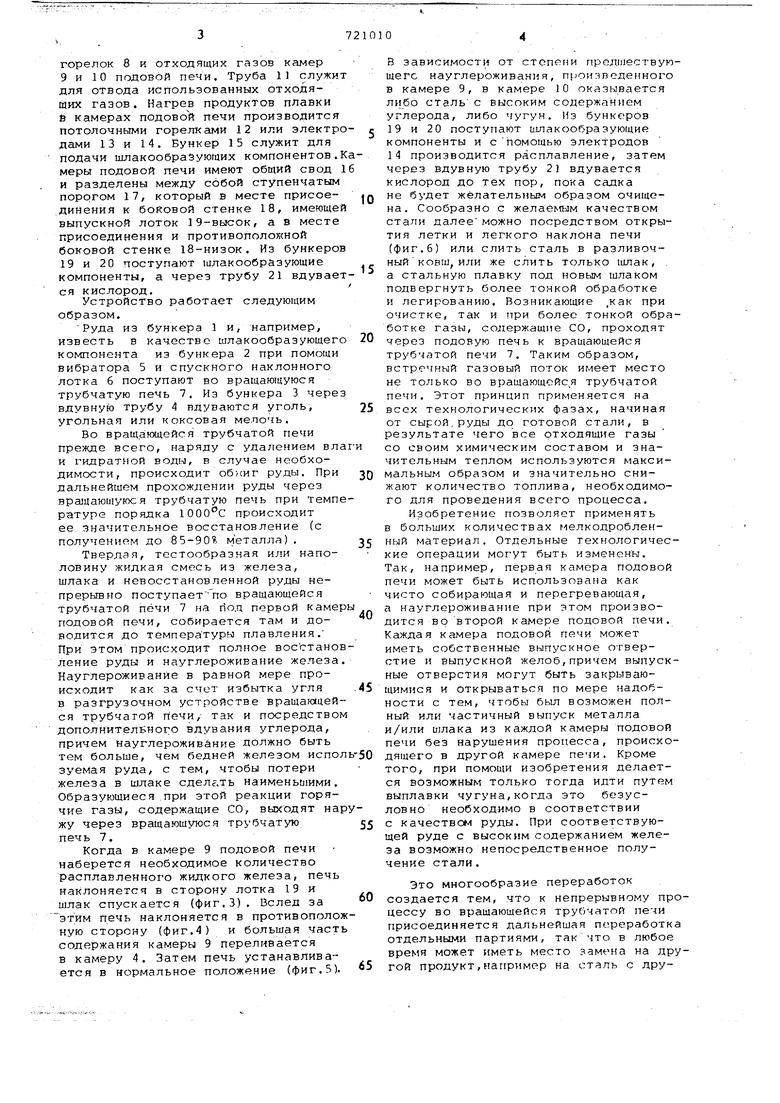

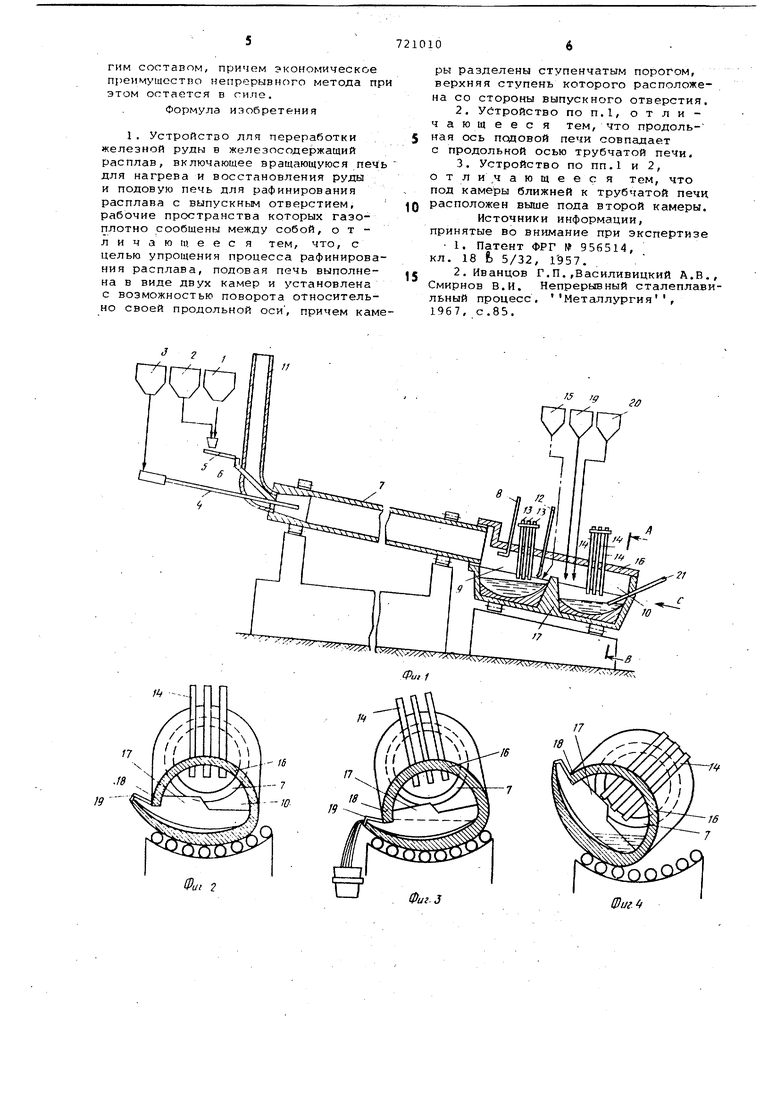

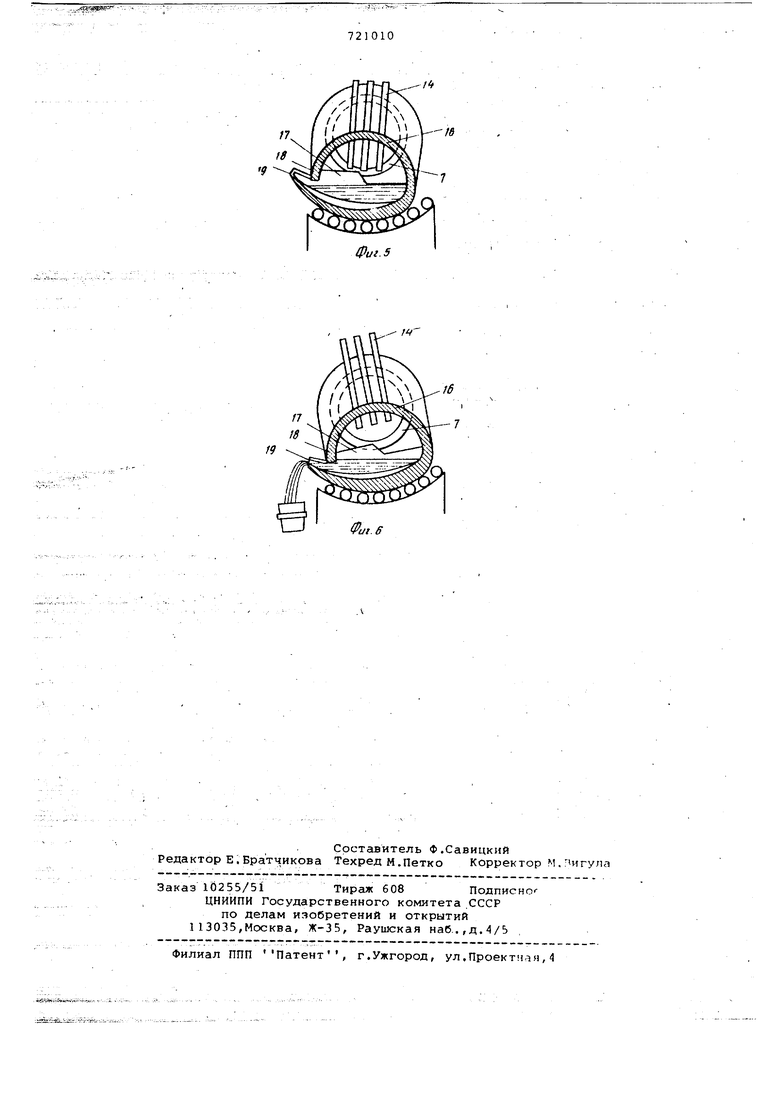

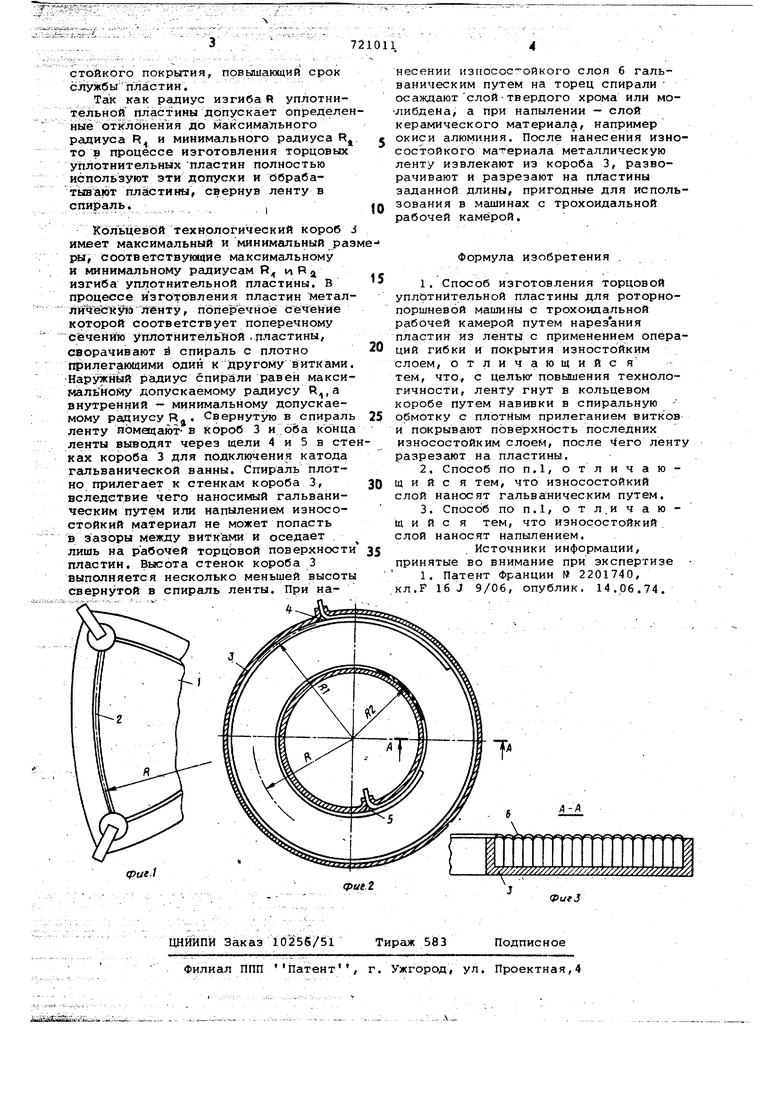

Изобретение относится к металлур гии и может быть использовано при переработке железной руды в сталь. Известны устройства для переработки железной руды в железосодержащий расплав во вращающихся трубча тых печах {1, Наиболее, близким по тех нической сущности и достигаемому результату к описьшаемому изобретению является устройство для переработки железной руды в желесодержащий расплав, включающее вращающуюсяпечь для нагрева и восстановления руды и подовую печь для рафинирования расплава с выпускным отверстием, рабочие пространства которых газс)плотно сообщены между собой 2 .f, Недостатком известного устройства является невозможность получения высококачественного продукта желаемого состава, так как наличие ОДНОЙ ванны при непрерьшном процессе исключает возможность производить все необходимые стадии технологической обработки вследствие постоянной подачи новых порций металла, менее очищенного от примесе на металл более чистый. Целью изобретения является упрощение процесса рафинирования. Поставленная цель достигается. тем, что подовая печь выполнена в виде двух камер и установлена с возможностью поворота относительно своей продольной оси, причем камеры разделены ступенчатым .порогом, верхняя ступень которого расположена со стороны выпускного отверстия. Продольная ось подОвой печи совпадает с продольной осью трубчатой печи, а под камеры ближней к трубчатой печи расположен выше пода второй камеры. На фиг.1 показан печной комплекс, продольный разрез; на фиг.2-6 -. разрез второй камеры подовой печи перпендикулярно к ее поворотной оси с видом в направлении стрелки С, в различных положениях подовой печи Устройство состоит из бункера 1 для загрузки руды, бункера 2 для загрузки извести и бункера 3 с трубой 4 для подачи угля, угольной или коксовой мелочи,вибратора 5 и спускного лотка б, служащих для подачи руды и извести во вращающуюся трубчатую печь 7; Нагрев вращающейся .подовой печи производится с помощью горелок 8 и отходящих газов камер 9 и 10 подовой печи. Труба 11 служи для отвода использованных отходящих газов. Нагрев продуктов плавки S камерах подовой печи производится потолочными горелками 12 или электр дами 13 и 14. Бункер 15 служит для подачи шлакообразуюгаих компонентов . меры подовой печи имеют общий свод и разделены между собой ступенчатым порогом 17, который в месте присоединения к боковой стенке 18, имеюще выпускной лоток 19-высок, а в месте присоединения и противополох ной боковой стенке 18-низок. Из бункеро 19 и 20 поступают шлакообразующие компоненты, а через трубу 21 вдувае ся кислород. Устройство работает следующим образом. Руда из бункера 1 и, например, известь в качество шлакообразующег компонента из бункера 2 при помощи вибратора 5 и спускного наклонного лотка 6 поступают во вращающуюся трубчатую печь 7. Из бункера 3 чере вдувную трубу А вдуваются уголь, угольная или коксовая мелочь. Во вращающейся трубчатой печи прежде всего, наряду с удалением вл и гидратной воды, в случае необходимости, происходит обхиг руды. При дальнейшем прохождении руды через вра цаю111уюся трубчатую печь при темп ратуре порядка происходит ее. значительное восстановление (с получением до 85-90% металла) . Твердая, тестообразная или наполовину жидкая смесь из железа, шлака и невосстановленной руды непрерывно поступаетЪо вращающейся трубчатой печи 7 на под первой камер подовой печи, собирается там и доводится до температуры плавления. При этом происходит полное восстанов ление руды и науглероживание железа Науглероживание в равной мере происходит как за счет избытка угля в разгрузочном устройстве вращаюсцейся трубчатой печи, так и посредством дополнительного вдувания углерода, причем науглероживание должно быть тем больше, чем бедней железом испол зуемая руда, с тем, чтобы потери железа в шлаке сделг,ть наименьшими. Образующиеся .при этой реакции горячие газы, содержащие СО, выходят нар жу через вращающуюся трубчатую печь 7. Когда в камере 9 подовой печи наберется необходимое количество расплавленного жидкого железа, печь наклоняется в сторону лотка 19 и шлак спускается (фиг.З). Вслед за этим печь наклоняется в противополож ную сторону (фиг.4) и большая часть содержания камеры 9 переливается в камеру 4. Затем печь устанавливается в нормальное положение (фиг.5). В зависимости от стопеЕ1и предииествующегс науглероживания, проиг веденного в камере 9, в камере 10 оказывается либо сталь с высоким содержанием углерода, либо чугун. Из бункеров 19 и 20 поступают шлакообразующие компоненты и спомощью электродов 14 производится расплавление, затем через вдувную трубу 21 вдувается кислород до тех пор, пока садка не будет желательным образом очищена. Сообразно с жeлae им качеством ста.ли далее можно посредством открытия летки и легкого наклона печи (фиг.6) или слить сталь в разливочный ковш, или же слить только шлак, а стальную плавку под новым шлаком подвергнуть более тонкой обработке и легированию. Возникающие как при очистке, так и при более тонкой обработке газы, содержащие СО, проходят через подовую печь к вращающейся трубчатой печи 7. Таким образом, встречный газовый поток имеет место не только во вращающейся трубчатой печи. Этот принцип применяется на всех технологических фазах, начиная от сырой,руды до готовой стали, в результате чего все отходящие газы со своим химическим составом и значительным теплом используются максимальным образом и значительно снижают количество топлива, необходимого для проведения всего процесса. Изобретение позволяет применять в больших количествах Г1елкодробленный материал. Отдельные технологические операции могут быть изменены. Так, например, первая камера подовой печи может быть использована как чисто собирающая и перегревающая, а науглероживание при этом производится во второй камере подовой печи. Каждая камера подовой печи может иметь собственные выпускное отверстие и выпускной желоб,причем выпускные отверстия могут быть закрывающимися и открываться по мере надобности с тем, чтобы был возможен полный или частичный выпуск металла и/или шлака из каждой камеры подовой печи без нарушения процесса, происходящего в другой камере печи. Кроме того, при помощи изобретения делается возможным только тогда идти путем выплавки чугуна,когда это безусловно необходимо в соответствии с качеством руды. При соответствующей руде с высоким содержанием железа возможно непосредственное получение стали. Это многообразие переработок создается тем, что к непрерывному процессу во вращающейся трубчатой печи присоединяется дальнейшая переработка отдельными партиями, так что в любое время может иметь место замена на другой продукт,например на сталь с другнм составом, причем экономическое преимущество непрерывного метода при этом остается в пиле.

Формула изобретения

1. Устройство лля переработки железной руды в железосодержащий расплав, включающее вращающуюся печь для нагрева и восстановления руды и половую печь для рафинирования расплава с выпускным отверстием, рабочие пространства которых газоплотно сообщены между собой, о т л и ч а ю m е е с я тем, что, с целью упрощения процесса рафинирования расплава, подовая печь выполнена в виде двух камер и установлена с возможностью поворота относительно своей продольной оси, причем каме19

ры разделены ступенчатым порогом, верхняя ступень которого расположена со стороны выпускного отверстия.

2.Устройство по П.1, отличающееся тем, что продольная ось подовой печи совпадает

с продольной осью трубчатой печи.

3.Устройство по ппЛ и 2, отли,чающеес я тем, что под камеры ближней к трубчатой печк расположен выше пода второй камеры.

0

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 956514, кл. 18 Ь 5/32, 1957,

2,Иванцов Г.П.,Василивицкий А.В.,

5 Смирнов В.И. Непрервюный сталеплавильный процесс. Металлургия, 1967, 0.85.

721010

Составитель Ф.Савицкий Редактор Е.Братчикова Техред м.Петко Корректор М.Пигула

Заказ 10255/51Тираж 608Полписно-ЦНИИПИ Государственного комитета СССР

по делам изобретений и открытий 1 13035,Москва, Ж-35, Раушская наб..,д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

/«

lPui.5

Фиг. 6

Date : 10/07/2001

Number of pages : 2

Previous document : SU 721010

Next document : SU 721012

о п ие А н и Е

ИЗОБРЕТЕНИЯ

(61) Дополнительный к патенту (22)Заявлено 17.07.75(21) 2156902/25-06

(23)Приоритет - (32) 19.07.74 (31) р 2434838.7 (33) ФРГ

; 1

I Опубликовано о 5.0 3.8о. Бюллетень Лв 9 Дата опубликования описания 08.0380 (72) Авторы Вульф изобретения Ауди (71) Заявители

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОЙ УПЛОТНИТЕЛЬНОЙ ПЛАСТИНЫ ДЛЯ РОТОРНО-ПОРШНЕВО МАШИНЫ

1

Изобретение относится к способам изготовления торцовых уплотнительных пластин роторно-поршНевых машин, преимущественно Роторно-поршневых двигателей внутреннего сгорания с трохоидальной рабочей камерой.

Известны способы изготовления торцовых уплотнительных пластин для роторно-поршневых двиГсГте.г1ей внутреннего сгорания с трохоидальной рабочей камерой, заключающиеся в нарезании пластин из ленты, размещении пластин в технологическом корбе для покрытия износостойким слоем путем напыления или гальванического осаждения, шлифовании нанесенного покрытия и гибке пластин под необходимый радиус 1.

Недостатком известного способа является егр технологическая сложность и высокая трудоемкость.

Це.пью изобретения является повышение технологичности способа изготовления торцовых уплотнительных пластин путем устранения операций шлифования.

Эта цель достигается тем, что ленту гнут в кольцевом коробе путем навивки в спира:льную обмотку-с плот ным прилеганием витков и покрь1шают

(И)721011

К ПАТЕНТУ

(51) М. Кл.

F 01 с 19/00 F 16 J 9/06

(53) УДК 621.437 (088,8)

, .:,f.:..

поверхность последних износостойким слоем, после чего .ленту разрезают на пластины а износостойкий слой наносят гальваническим путем или напылением.

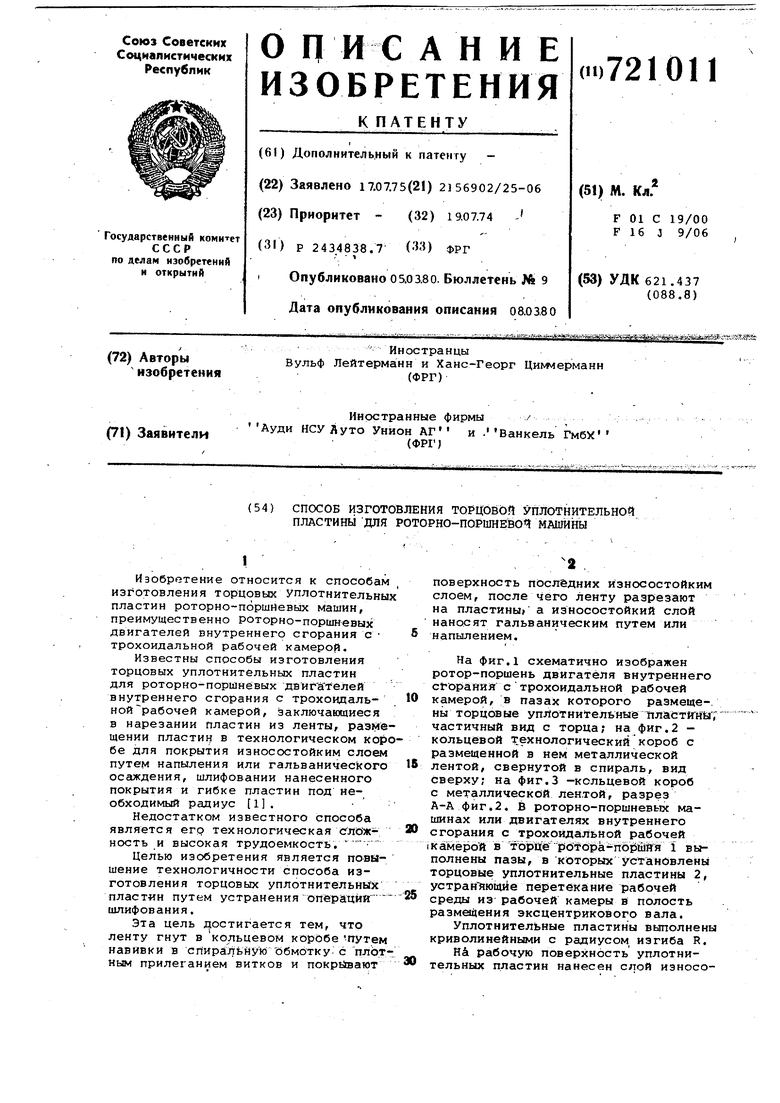

На фиг.1 схематично изображен ротор-поршень двигателя внутреннего сГорайИй с трохоидальной рабочей камерой, в пазах которого размещены торцовые уплотнительные n.naCTirHtJT частичный вид с торца; на фиг.2 кольцевой Т ехнологический короб с размещенной в нем металлической лентой, свернутой в спираль, вид сверху; на фиг.З -кольцевой короб с металлической лентой, разрез А-А фиг.2. В роторно-поршневых машинах или двигателях внутреннего сгорания с трохоида1льной рабочей iKeiMepoft в ToptfeWfOpa noiifiim 1 выполнены пазы, в которых установлены торцовые уплотнательные пластины 2, устранйющйе перетекание рабочей среды из рабочей камеры в полость размещения эксцентриковог;о вала.

УплотнителЬные пластины выполнены криволинейными с радиусом, изгиба R.

Hi рабочую поверхность уплотнительных пластин нанесен с/той износоЛейтерманн и Ханс-Георг Циг«мерманн НСУ Л у то Унион АГ и . Ванкель ГмбХ Иностранцы (ФРГ) Иностранные фирмы/

Авторы

Даты

1980-03-05—Публикация

1978-07-06—Подача