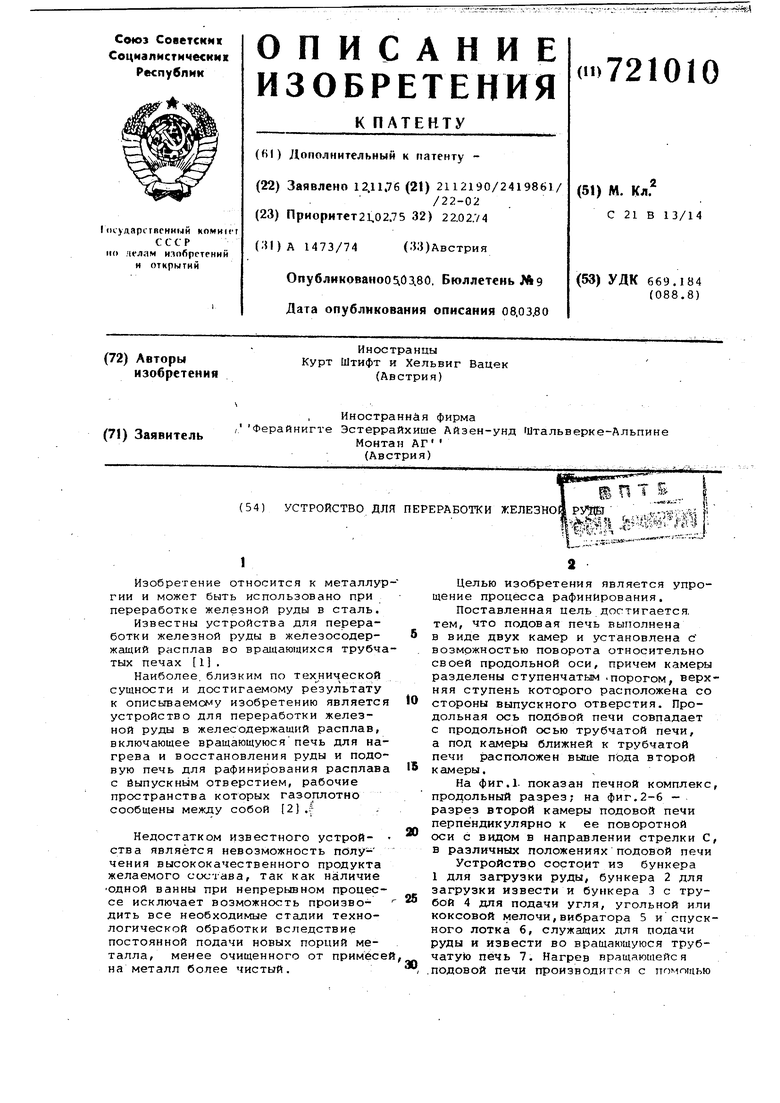

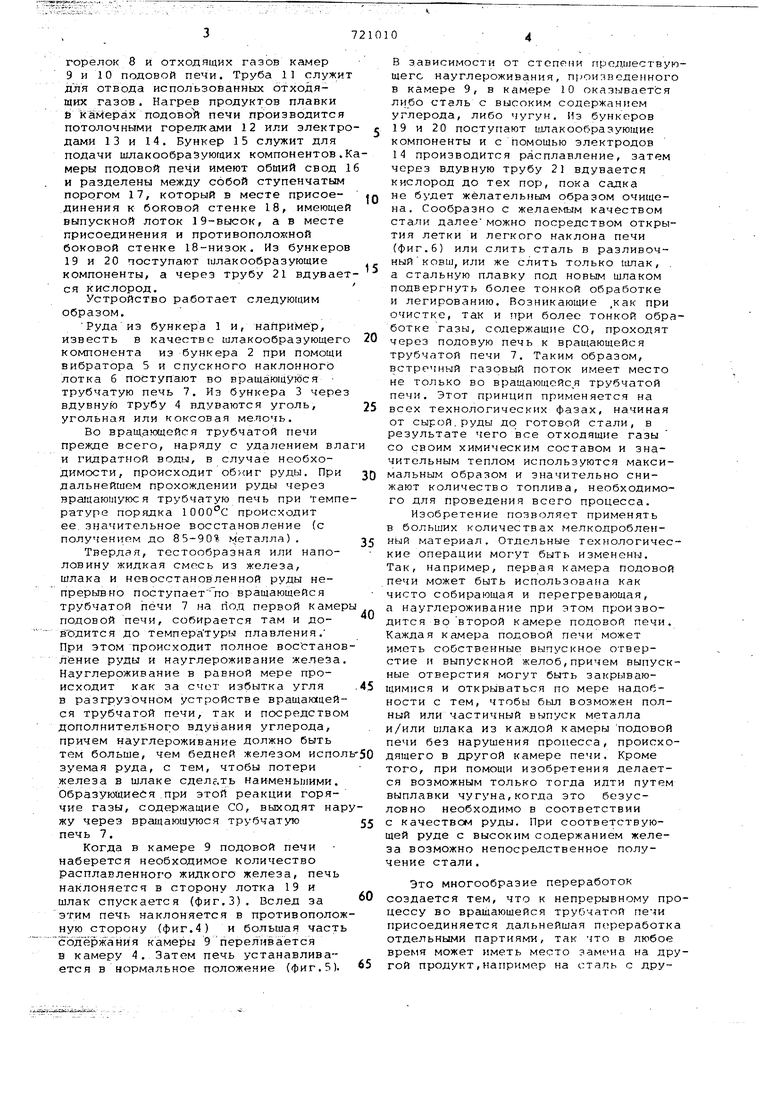

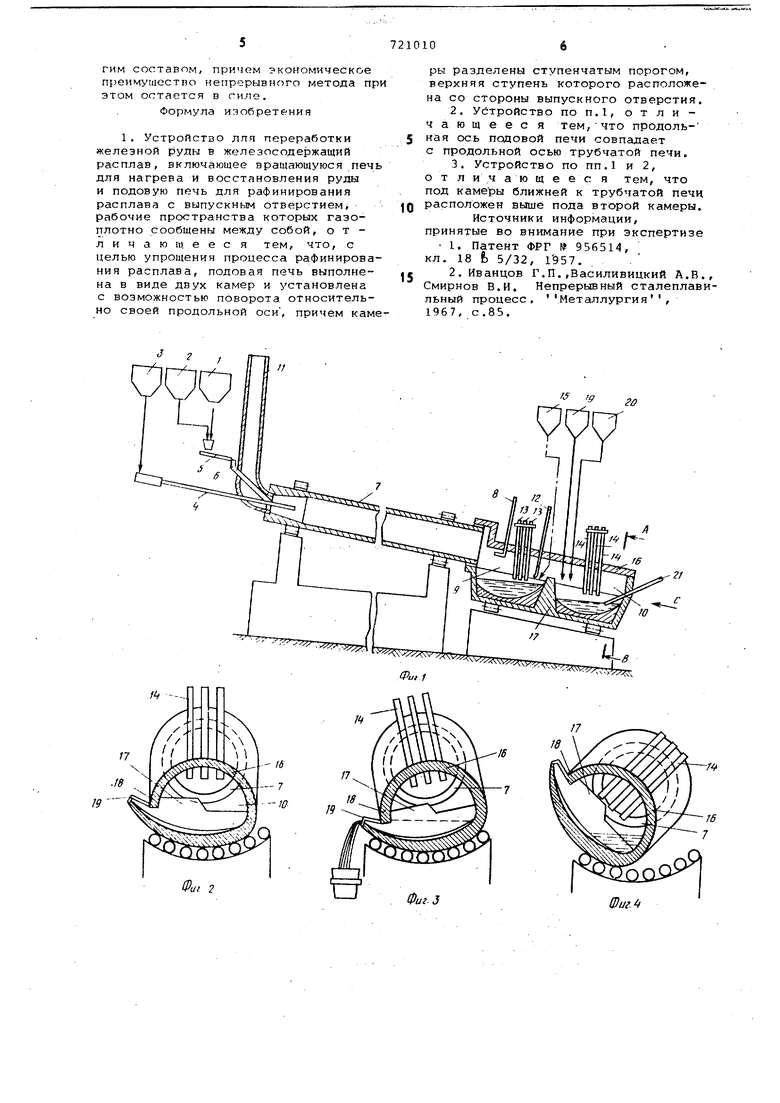

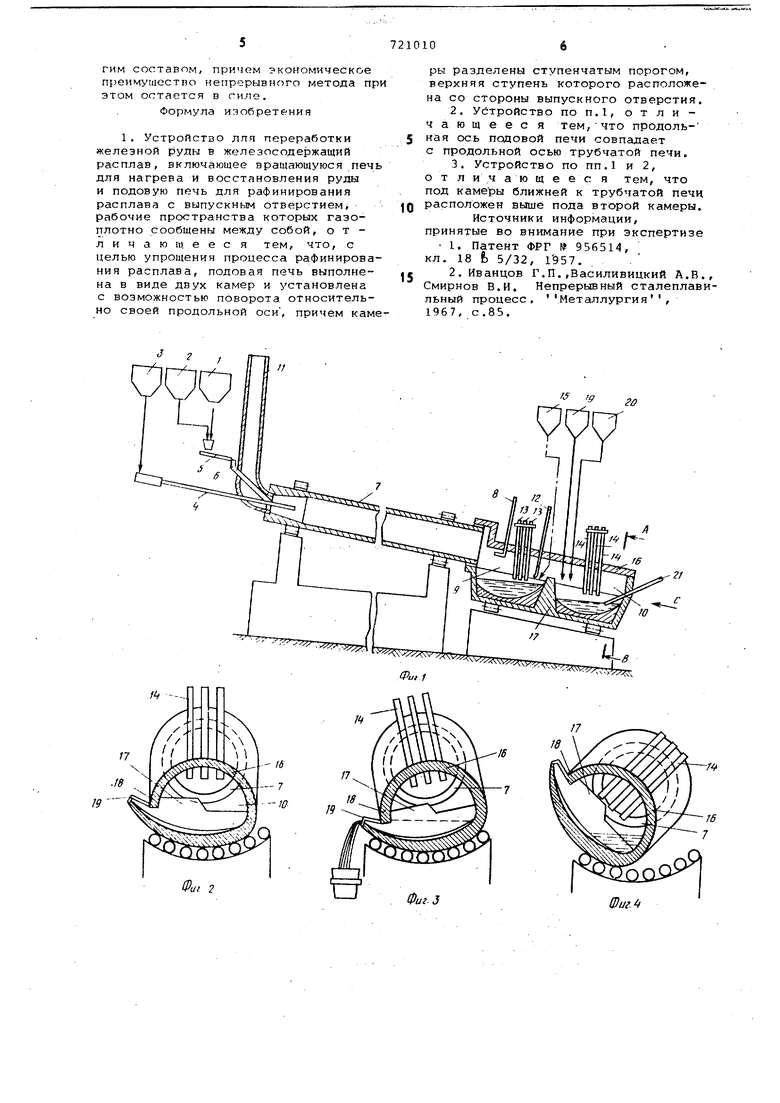

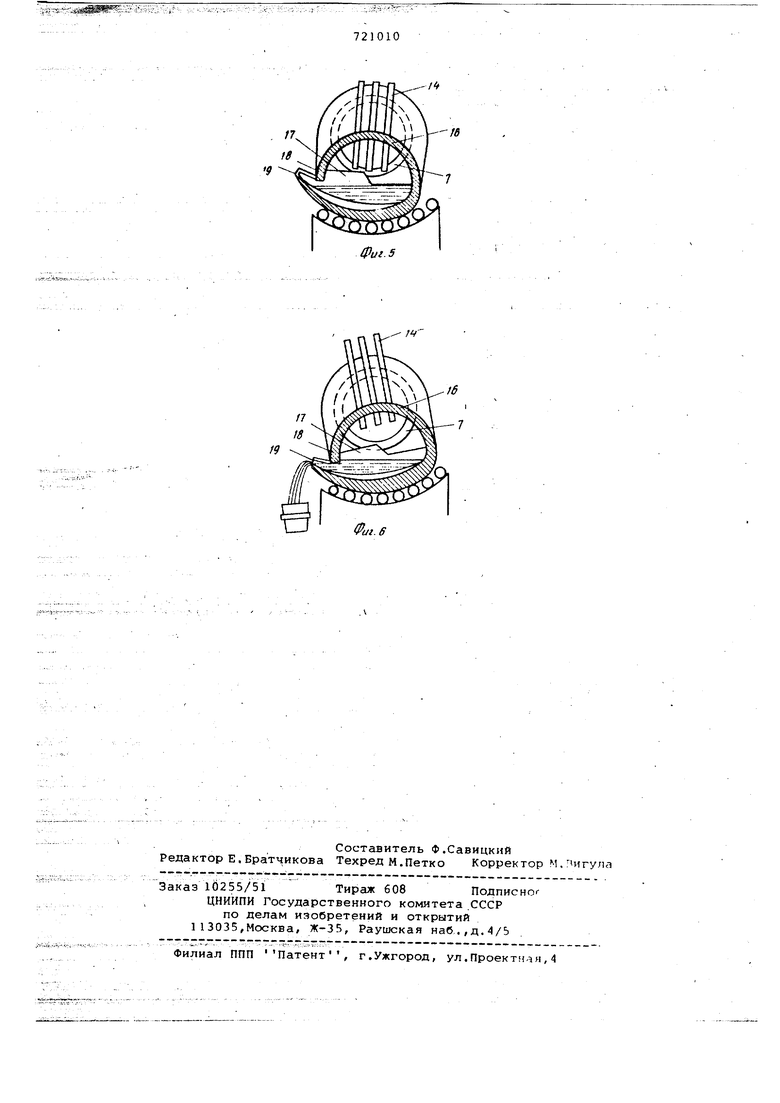

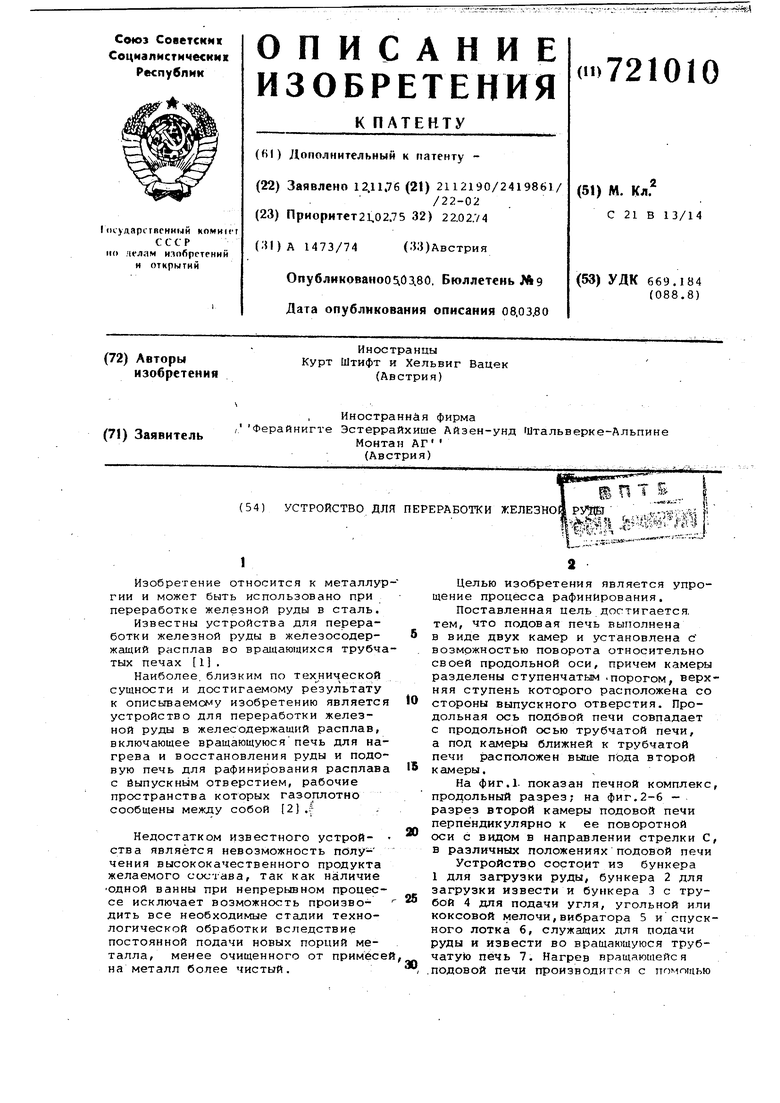

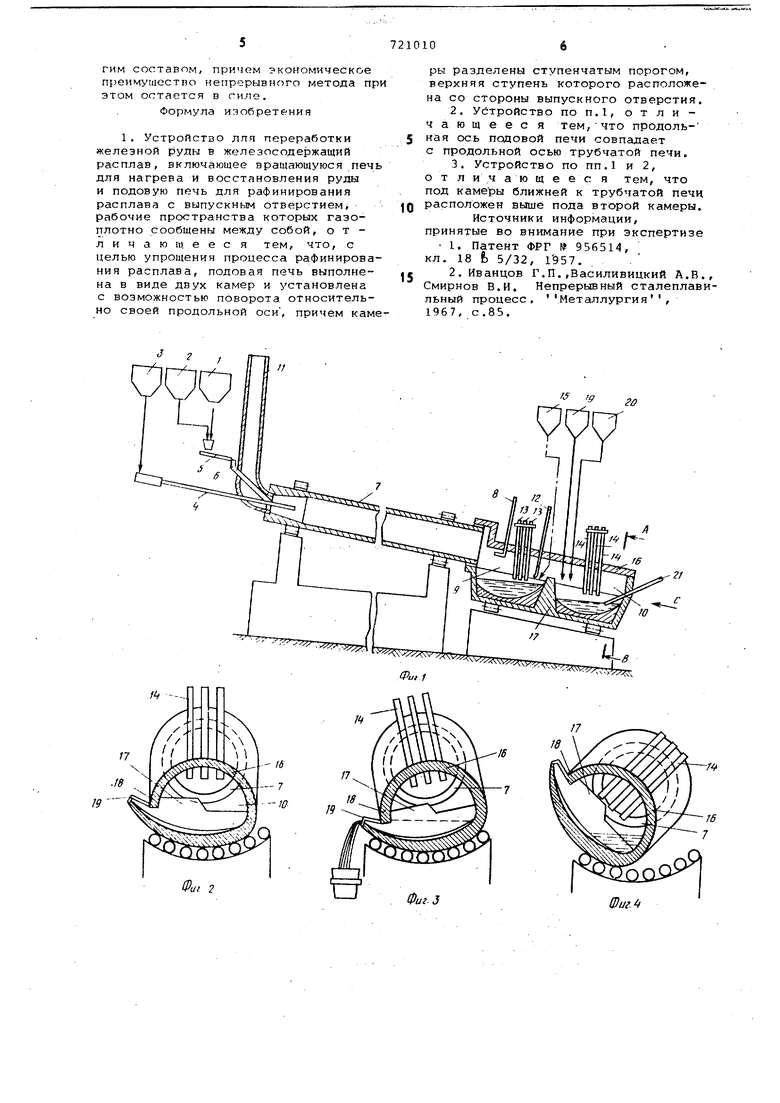

горелок 8 и отходящих газов камер 9 и 10 подовой печи. Труба 11 служи для отвода использованных отходящих газов. Нагрев продуктов плавки 6 камерах подово1й печи производится потолочными горелками 12 или злектр дами 13 и 14, Бункер 15 служит для подачи шлакообраэуюгцих компонентов . меры подовой печи имеют общий свод и разделены между собой ступенчатым порогом 17, который в месте присоединения к боковой стенке 18, имеюще выпускной лоток 19-высок, а в месте присоединения и противоположной боковой стенке 18-низок. Из бункеро 19 и 20 поступают шлакообразующие компоненты, а через трубу 21 вдувае ся кислород. Устройство работает следую1цим образом. Рудаиз бункера 1 и, например, известь в качестве шлакообразующег компонента из бункера 2 при помощи вибратора 5 и спускного наклонного лотка 6 поступают во вращающуюся трубчатую печь 7. Из бункера 3 чере вдувную трубу 4 вдуваются уголь, угольная или коксовая мелочь. Во вращающейся трубчатой печи прежде всего, наряду с удалением вл и гидратной воды, в случае необходимости, происходит обхиг руды. При дальнейшем прохождении руды через вращающуюся трубчатую печь при темп ратуре происходит ее. значительное восстановление (с получением до 85-90% металла). Твердая, тестообразная или наполовину жидкая смесь из железа, шлака и невосстановленной руды непрерывно поступает11о вращающейся трубчатой печи 7 на под первой камер подовой печи, собирается там и дов 0дится до температуры плавления. При этом происходит полное восстано ление руды и науглероживание железа Науглероживание в равной мере происходит как за счет избытка угля в разгрузочном устройстве вращаю1цейся трубчатой печи, так и посредством дополнительного вдувания углерода, причем науглероживание должно быть тем больше, чем бедней железом испол зуемая руда, с тем, чтобы потери железа в шлаке сделг.ть наименьшими. Образующиейя .при этой реакции горячие газы, содержащие СО, выходят нар жу через вращаюшуюся трубчатую печь 7. Когда в камере 9 подовой печи наберется необходимое количество расплавленного жидкого железа, печь наклоняется в сторону лотка 19 и шлак спускается (фиг.З). Вслед за этим печь наклоняется в противополож ную сторону {фиг.4) и большая часть содёржания камеры 9 переливается в камеру 4. Затем печь устанавливается в нормальное положение (фиг.5). В зависимости от степени прсд.и ествующегс науглерожийания, П1)оизведенного в камере 9, в камере 10 оказывается либо сталь с высоким содержанием углерода, либо чугун, Нз бункеров 19 и 20 поступают шлакообразующие компоненты и с помощью электродов 14 производится расплавление, затем через вдувную трубу 21 вдувается кислород до тех пор, пока садка не будет желательным образом очищена. Сообразно с желаемым качеством стали далее можно посредством открытия летки и легкого наклона печи (фиг.6) или слить сталь в разливочный ковш, или же слить только гопак, а стальную плавку под новым шлаком подвергнуть более тонкой обработке и легированию. Возникающие ,как при очистке, так и при более тонкой обработке газы, содержащие СО, проходят через подовую печь к вращающейся трубчатой печи 7. Таким образом, встречный газовый поток имеет место не только во вращающсйс я трубчатой печи. Этот принцип применяется на всех технологических фазах, начиная от сырой.руды до готовой стали, в результате чего все отходящие газы со своим химическим составом и значительным теплом используются максимальным образом и значительно снижают количество топлива, необходимого для проведения всего процесса. Изобретение позволяет применять в больших количествах 1елкодробленный материал. Отдельные технологические операции могут быть изменены. Так, например, первая камера подовой печи может быть использована как чисто собирающая и перегревающая, а науглероживание при этом производится во второй камере подовой печи. Каждая кггмера подовой печи может иметь собственные выпускное отверстие и выпускной желоб,причем выпускные отверстия могут быть закрывающимися и открываться по мере надобности с тем, чтобы был возможен полный или частичный выпуск металла и/или шлака из каждой камеры подовой печи без нарушения процесса, происходящего в другой камере печи. Кроме того, при помощи изобретения делается возможным только тогда идти путем выплавки чугуна,когда это безусловно необходимо в соответствии с качеством руды. При соответствующей руде с высоким содержанием железа возможно непосредственное получение стали. Это многообразие переработок создается тем, что к непрерывному процессу во вращающейся трубчатой печи присоединяется дальнейшая переработка отдельными партиями, так что в любое время может иметь место на другой продукт,например на сталь с другим составом, причем экономическое пренмушестпо непрерывного метода при этом остается в силе.

Формула изобретения

1. Устройство лля переработки железной руды в железосодержащий расплав, включающее вращающуюся печь для нагрева и восстановления руды и подовую печь для рафинирования расплава с выпускным отверстием, рабочие пространства которых газоплотно сообщены между собой, о т л и ч а ю m е е с я тем, что, с целью упрощения процесса рафинирования расплава, подовая печь выполнена в виде двух камер и установлена с возможностью поворота относительно своей продольной оси , причем каме19

ры разделены ступенчатым порогом, верхняя ступень которого расположена со стороны выпускного отверстия.

2.Устройство по П.1, отличающееся тем,ЧТО продольиая ось псдовой печи совпадает

с продольной осью трубчатой печи.

3.Устройство по ПП.1 и 2, от л и ч а ю щ е е с я тем, что под камеры ближней к трубчатой печн расположен выше пода второй камеры.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 956514, кл. 18 fe 5/32, 1957,

2. Иванцов Г,П.,Василивицкий А.В.,

5 Смирнов В.И. Непрерывный сталеплавильный процесс, Металлургия , 1967, с.85.

-/«

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Гетерогенная катионообменная мембрана в виде двух склеенных пленок из фторуглеродных полимеров и способ ее получения | 1978 |

|

SU721006A1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ получения ферромарганца | 1984 |

|

SU1225495A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| Способ непрерывного рафинирования стали в электропечи и устройство для его осуществления | 1986 |

|

SU1496637A3 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194771C2 |

Фиг. 6

Авторы

Даты

1980-03-05—Публикация

1976-11-12—Подача