печи для ускорения и интенсификации восстановительного процесса.

При этом способе иногда выходящие у выпускного конца вращающейся трубчатой печи горячие отработанные газы привлекаются для создания электрического тока, который используется для эксплуатации плавильнык печей.

Целью изобретения является устранение указанных недостатков и интенсификация востановительного процесса.

Для этого предложен способ, по которому необходимое для восстановления руды количество угля вдувается во вращающуюся трубчатую печь там, где осуществляется засыпка предварительно подогретой руды. Внутри вращающейся трубчатой печи, отделенной от подогревательной печи по направлению газа,печные газы направляются в том же направлении, что и руда и восстановительный уголь.

Так как нагревание руды восстановителной температуры может осуществляться в подогревательной печи раздельно от восстановления с помощью независимо подведенной энергии, можно соблюдать постоянной температуру печи и оптимальный-состав газа в области нейтральной или окисляющей атмосферы. Благодаря этому возможно как оптимальное теплоиспользование так и соблюдение оптимальных условий от-верждения, в частности для рудныхокатыще

Поскольку печные газы в подогревательной печи и во вращающейся трубчатой печи полностью отделены друг от друга, оказывается возможным не только в подогревательной печи, но и во вращающейся трубчатой печи, проводить печные газы оптимальным для восстановительного процесса способом, а именно прямотоком, как к руде, так и к вдуваемому углю.

Благодаря тому, что уголь на засыпном конце вращающейся трубчатой печи может вдуваться в том же направлении, что руда и печной газ, под для руды равномерно снабжается по всей длине печи требуемым количеством восстановительного угля, которое лучще используется и позволяет избежать введения вновь на засыпном конце печи остаточного от перегонки избыточного кокса, вьгаущенного из другого конца печи. Так как руда и вдуваемый уголь вводятся на том же конце печи, где у текущих в том же направлении печных газов самая низкая скорость, устраняется всякое взвихрение мелких составных частей руды или угля, что позволяет использовать и рудную мелочь, а также вдувать любой вид мелкозернистого угля.

0404

Применение предложенного способа дает возможность соблюсти рациональное соотнощение между количеством руды и угля, так что удельная нагрузка рабочего про- странства печи способствует более высокому проплаву руды при оптимальной степени металлизации губчатого железа.

Даже если выпадающий на вьшускном конце вращающейся трубчатой печи вместе с губчатым железом остаточный после перегонки кокс вновь должен вводиться на засыпку, это экономически более выгодно ибо его вводят в меньшем количестве и он полностью используется для восстановления руды в губчатое железо.

Преимуществами описываемого способа по сравнению с известными являются его более высокая пропускная способность и повышенное теплоиспользование. Кроме того, вдувается более дещевый мелкозернистый, богатый газом уголь, в частности предварительно подсушенный бурый уголь. Печные отработанные газы, содержащие латентно связанную теплоту, сдвигаются в дымовой газ в камере сгорания при подводе воздуха, причем дымовой газ либо проводится непосредственно к газовой турбине для привода электрогенератора, либо применяется в расположенном за камерой сгорания котле, работающем на отходящих газах, в целях получения пара, служащего затем для привода соединенной с электрогенератором паровой турбины . В последнем случае выделяющийся в паровой турбине мятый пар может быть использован для предварительного подсушивания введенной в подогревательную печь руды и /или вдуваемого во вращающуюся трубчатую печь восстановительного угля.

Так как выделяющиеся у выпускного

конца вращающейся трубчатой печи горячие печные газы имеют температуру минимум 1000-1100 С, и всякое дополнительно введенное в печь количество тепла остается Б отработанном газе, в связи с чем можно приозводить настолько больщое количество тока, что его хватит для непосредственной и непрерывной выплавки полученного в установке губчатого железа в сталь в Электродуговой печи. Стоимость полученного таким путем электрического тока, несмотря на связанные с этой установкой более высокие капитальные вложения, ниже,

чем обычно используемый ток, так что использование печных отработанных газов для производства тока и.меет смысл даже тогда, когда выделяющееся в установке губчатсе железо че выплавляется тут же

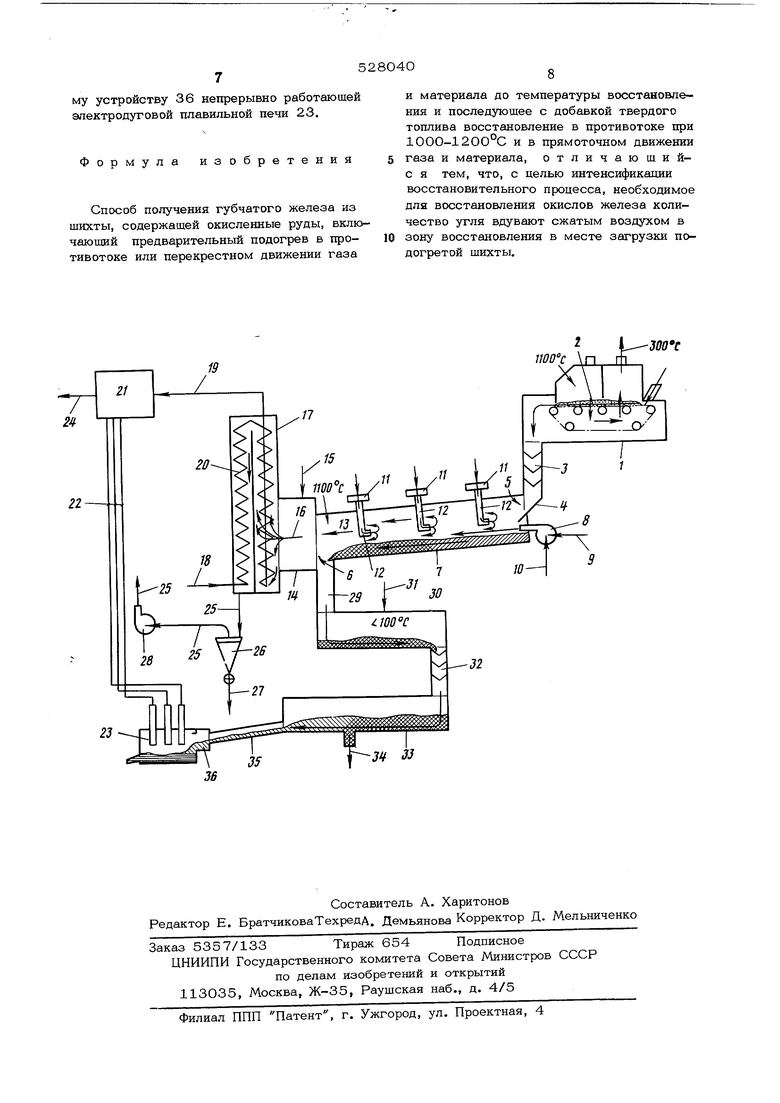

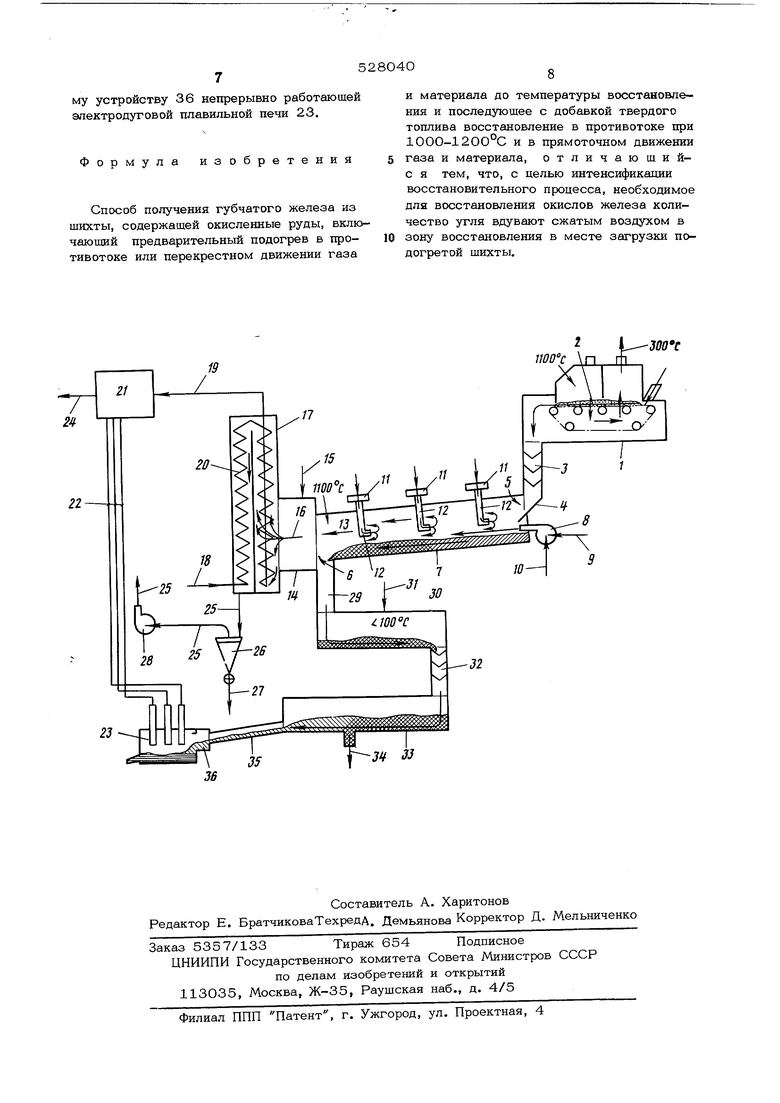

на месте, а ток вводится в электросеть. В случае выплавки губчатого железа в присоединенной к установке электродуговой плавильной печи целесообразно подводить деляющиеся у выпускного конца вращающейся трубчатой печи губчатое железо вместе j как минимум, с одной частью содержащегося в нем остаточного кокса при отключе нии кислорода непосредственно к подающему устройству электродуговой плавильной печи, чтобы его тепло можно было совместно использовать при процессе вьтлавки. В некоторых случаях более вьшодно под водить выделяющееся на выпускном конце вращающейся трубчатой печи губчатое железо и смещанный с ним остаточный кокс при отключении кислорода сначала к охладительному устройству, в частности в виде охладительного барабана с водяным охлаждением, и производить в подготовительном устройстве, подключенном с промежуточны включением газонепроницаемого окна для материала, по меньщей мере, частично отделение губчатого железа и остаточного кокса, прежде чем губчатое железо будет проводится дальще к подающему устройству эл ктродуговой плавильной печи. Изобретение поясняется чертежом. Окисленная железная руда в виде сырых необожженных окатыщей подается н подогревательную колосниковую рещетку 1 на которой она с помощью проводимого в диаметральном противотоке горячего газа отверждается и одновременно нагревается до требуемой восстановительной температу ры, примерно 110О С. Горячий газ создается приводимой в действие избытком воздуха газовой горелки или мазутной форсункой С подогревательной колосниковой рещетки 1 рудные окатыщи 2 поступают через газонепроницаемое окно 3 и подключенный за ним спусковой лоток 4 в засьшной конец 5, наклонно в направлении в пускного конца 6 с вращающейся трубчатой печи 7. В засыпной конец 5 вращающейся труб чатой печи входят, кроме того, вдувное ус тройство 8, с помощью которого посредством сжатого воздуха 9 во вращающуюся трубчатую печь вдувается мелкозернистый предварительно подсущенный бурый уголь 10 которому применены связывающие серу до бавки, например доломит. По длине вращающейся трубчатой печи через воздуходувки 11 и приданные возду ходувкам подводящие трубки 12 вдувается свежий воздух. На выпускном конце 6 вращающейся тр чатой печи горячие, содержащие латентную теплоту печные отработанные газы 13 с температурой около 1100 С поступают в герметически присоединенную дожигательную камеру 14, в которой они посредством предварительно подогретого свежего воздуха 15, сжигаются в дымовые газы 16. Горячие дымовые газы затем проводятся в герметически присоединенные к дожигательной камере работающий на отходящем тепле котел 17, в котором они из подведенной воды 18 создают перегретый пар 19. Выделяющийся в пучке труб 2 О перегретый пар 19 подводится к электростанции 21, которая состоит из паровых турбин и соединенных с ними электрогенератором (на чертеже не показаны). Создающийся на электростанции 21 электрический ток подводится через трубопроводы 22 и трансформаторы, непосредственно к электродуговым плавильным печам 23. Выделяющийся на электростанции 21 из паровых турбин мятый пар 24 применяется известным способом для предварительного подсущивания бурого угля 10, вдуваемого в засыпном конце вращающейся трубчатой печи. Выделяющийся в котле 17, работающем на отходящем тепле, о,хла щенный дымовой газ 25 подводится к обеспыливающей установке 26. В то время как пыль 27 отводится для иного использования, обеспыленный охлажденный дымовой газ 2 5 через воздуходувку 28 поступает в дымовую трубу (на чертеже не показана). Выделяющееся на выпускном конце 6 вращающейся трубчатой печи 7 смешанное с остаточным коксом губчатое железо поступает через герметически присоединенную выпускную щахту 2 9 в охладительный барабан ЗО, охлаждаемый водой 31. В охладительном барабане губчатое железо и смещанный с ним остаточный кокс охлаждается до температуры менее 100 С. Из охладительного барабана 30 губчатое железо вместе с остаточным коксом через газонепроницаемое окно для материала 32 поступает в подготовительное устройство 33, внутри которого губчатое железо и остаточный кокс отделяются друг от друга путем просеивания и магнитной сепарации, ВыделяюЩ.ИЙСЯ таким образом в подготовительном устройстве 33 кокс 34 может быть использован другим путем или в том или ином случае примещан на засыпном конце 5 вращающейся трубчатой печи к поданным рудным окатыщам. Губчатое железо вместе с оставщейся долей остаточного кокса подводится через промежуточный транспортер 35 к подающему устройству 36 непрерывно работающей эпектродуговой плавильной печи 23.

Формула изобретения

Способ получения губчатого железа из шихты, содержащей окисленные руды, включающий предварительный подогрев в противотоке или перекрестном движении газа

и материала до температуры восстановления и последующее с добавкой твердого топлива восстановление в противотоке при 1000-1200°С и в прямоточном движении газа и материала, отличающийс я тем, что, с целью интенсификации восстановительного процесса, необходимое для восстановления окислов железа количество угля вдувают сжатым воздухом в зону восстановления в месте загрузки подогретой шихты.

3 33

Авторы

Даты

1976-09-05—Публикация

1969-06-24—Подача