(54) ЦЕНТРОБЕЖНАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная дробилка | 1987 |

|

SU1482726A1 |

| Гравитационная мельница | 1947 |

|

SU75376A1 |

| Центробежная мельница | 1989 |

|

SU1674958A1 |

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| Устройство для измельчения материалов | 1990 |

|

SU1791007A1 |

| Топка с кипящим слоем инертного материала | 1982 |

|

SU1041803A1 |

| ДВУХРОТОРНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2173217C2 |

| Сушилка кипящего слоя | 1983 |

|

SU1128074A1 |

1

Изобретение относится к углераз- , мольной технике, в частности к подготовке топлива к сжиганию в котельных агрегатах в системе топливоподачи тепловых электростанций .

Известны центробежные дробилки, включающие корпус, привод, вращающийся диск с установленными на нем лопастями, колосниковую решетку, входной патрубок для подачи сырого топлива 1 .

Работа таких дробилок происходит следующем образом: исходное топливо по Еходному патрубку поступает Б центральную часть вращающегося диска, при ударе о него частично дробится, затем подхватывается лопастями и за счет центробежных сил по поверхности диска перемещается с периферии. Окончательный размол происходит при ударе частиц топлива о колосниковую решетку. Регулирование размера готовой дробилки производится изменением шага колосникоЕЙй решетки.

Центробежные дробилки мелкого дробления обеспечивают существенно более низкое переизмёльчение топлива, чем наиболее распространенные, для мелкого дробления молотковые дробилки.

Наиболее близкой по технической сущности является центробежная дробилка, содержащая корпус с расположенной в нем колосниковой решеткой, внутри которой заключен, укрепленный на вертикальном валу горизонтальный диск, с установленными на нем вертикальными лопастями, входной и выходной патрубки и привод 2.

0

Однако существующие центробежные дробилки имеют ряд существенных недостатков.

Эффективное разрушение кус1Л)В топ5лива происходит только при ударе частиц околосниковую решетку. В связи с тем, что исходное топливо двигается по поверхности, диска, размол и разгрузка готового продукта происходит

0 на участке решётки (по высоте), не превышающем толщину слоя материала на диске. Толщина этого слоя ограничена, так как сопротивление движению кусков топлива по мет.аллической по5верхности существенно меньше, чем по слою топлива. Это обуславливает низкую производительность центробежных дробилок. Кроме того, при мелком дроблении влажного угля происходит

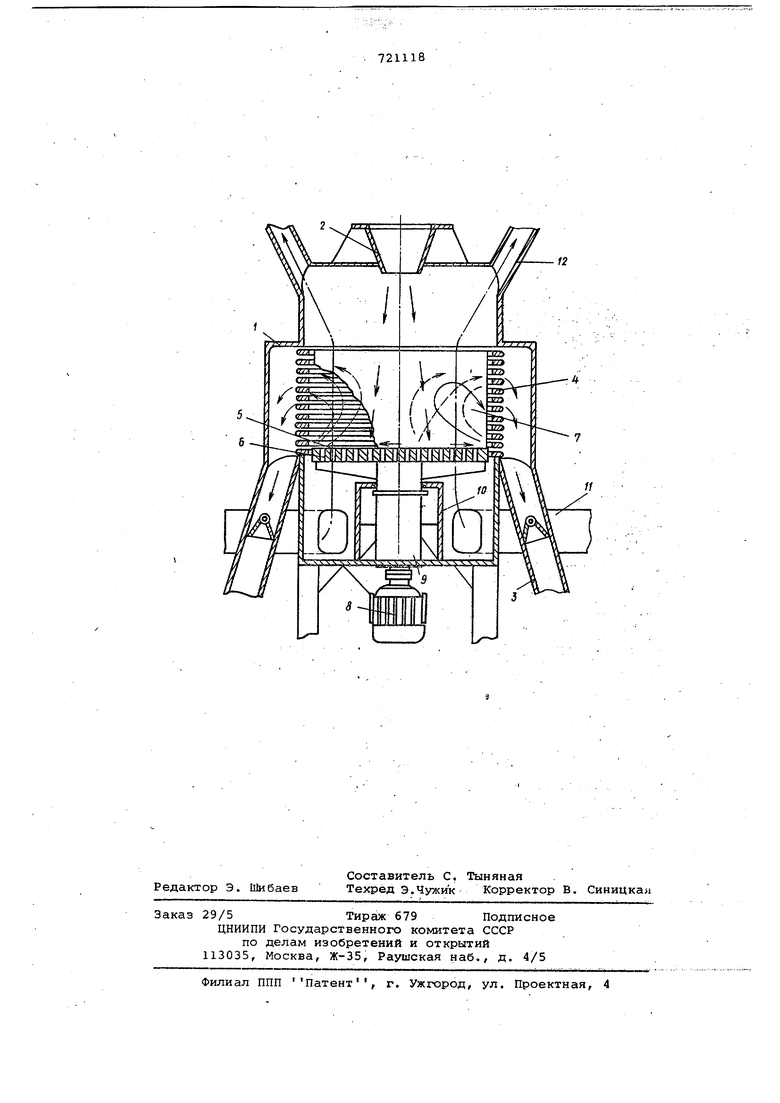

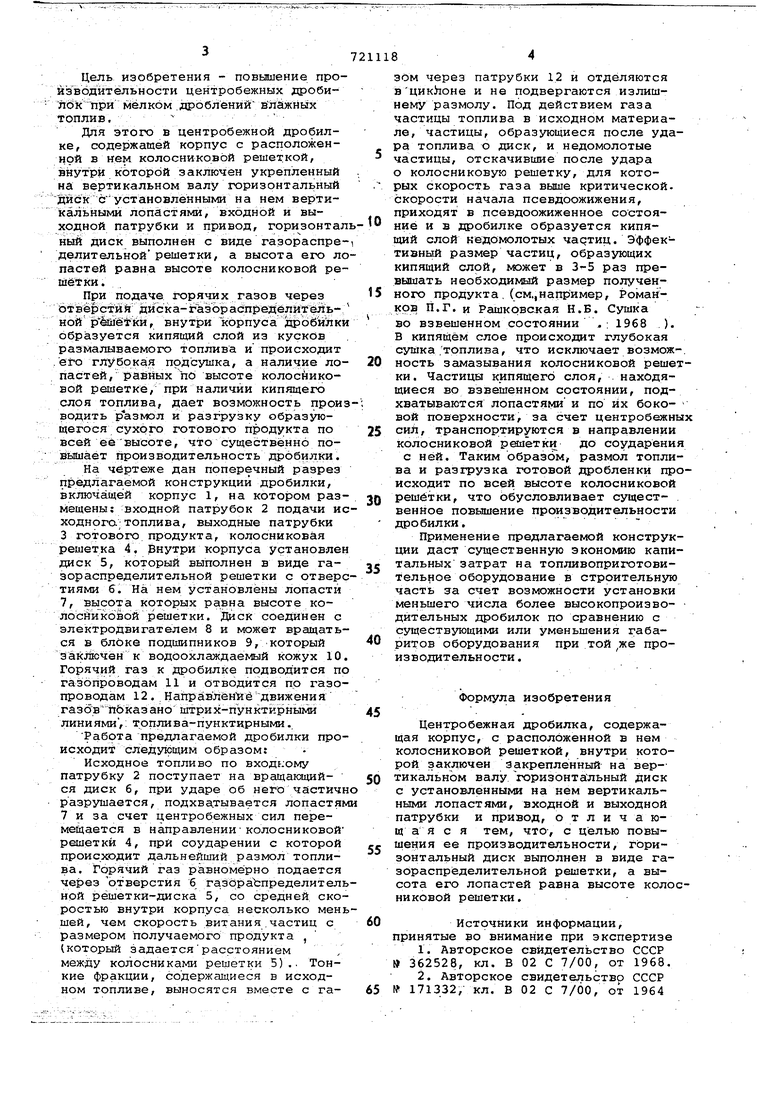

0 замазывание колосниковых решеток. Цель изобретения - повьяиение пройзвбдитёльности центробежных дробилбк при мелком .дроблений влажных теплив. Для этого в центробежной дробилке, содержащей корпус с расположенной в нем колосниковой решеткой, внутри которой заключен укрепленный на вертикальном валу горизонтальный диск с установленными на нем вертикальными лопастями, входной и выходной патрубки и привод, горизонтал ный диск выполнен с виде газораспределительной решетки, а высота его ло пастей равна высоте колосниковой решётки. При подаче горячих газов через bifeeipcTAн диска-гаэорадпредёлйтельной , внутри корпуса дроёйлки образуется кипящий слой из кусков размалываемого топлива и происходит .его глубокая подсушка, а наличие лопастей, равных по высоте колосйиковой решетке, при наличии кипящего слоя топлива, дает возможность прои водить размол и разгрузку образующегося сухого готового продукта по всей её высоте, что существенно повышает производительность дробилки. На чертеже дан поперечный разрез предлага.емой конструкций дробилки, включащей корпус 1, на котором размещены: входной патрубок 2 подачи ис ходного, топлива, выходные патрубки 3 готового продукта, колосниковая решетка 4. .Внутри корпуса установлен диск 5, который выполнен в виде газораспределительной решетки с отверс тиями 6. На нем установлены лопасти 7, высота которых равна высоте коЛосйикбвой решетки. Диск соединен с электродвигателем 8 и может вращаться в блоке подшипников 9, который заключен к водоохлаждаемый кожух 10 Горячий газ к дробилке подводится по газопроводам 11 и отводится п.о газопроводам 12. Н апр авЛёни ё движ ени я газбв Г1Ьказаноштрих-пунктирными линиями ,: трплива-пунктирными. Работа предлагаемой дробилки происходит следующим образом: Исходное топливо по входкому патрубку 2 поступает на вращакяцийся диск 6, при ударе об него частичн разрушается, подхватывается лопастям 7 и за счет центробежных сил переме1Цается в направленииколосниковой решетки 4, при соударении с которой происходит дальнейший размол топлива. Горячий газ равномерно подается через Ътверстия 6 гаэЬраЪпределитель ной решетки-диска 5, со средней скоростью внутри корпуса несколько мень шей, чем скорость витания.частиц с размером получаемого продукта , (который задаетсярасстоянием между колосниками решетки 5).. Тонкие фракции, содержащиеся в исходном топливе, выносятся вместе с газом через патрубки 12 и отделяются вцик поне и не подвергаются излишнему размолу. Под действием газа частицы топлива в исходном материале, частицы, образующиеся после удара топлива о диск, и недомолотые частицы, отскачившие после удара о колосниковую решетку, для которых скорость газа выше критической, скорости начала псевдоожижения, приходят в псевдоожиженное состояние и в дробилке образуется кипящий слой кедомолотых чартиц. Эффективный размер частиц, образующих кипящий слой, может в раз превышать необходимый размер полученного продукта. {см,,например. Романков П.Г. и Рашкрвская Н.Б. Сушка во взвешенном состоянии , : 1968 ). В кипящем слое происходит глубокая сушка ,топлива, что исключает возмож-. ность замазывания колосниковой решетки. Частицы кипящего слоя, . находящиеся во взвешенном состоянии, подхватываются лопастями и по их боковой поверхности, за счет центробежных сил, транспортируются в направлении колосниковой ретаетки до соударения с ней. Таким образом, размол топлива и разгрузка готовой дробленки происходит по всей высоте колосниковой решётки, что обусловливает существенное повышение производительности дробилки. Применение предлагаемой конструкции даст существенную экономию капитальных затрат на топливоприготовительрое оборудование в строительную часть за счет возможности установки меньшего числа более высокопроизво- дительных дробилок по сравнению с существующими или уменьшения габаритов оборудования при той ,же производительности . Формула изобретения Центробежная дробилка, содержащая корпус, с расположенной в нем колосниковой решеткой, внутри которой заключен закрепленный на вертикальном валу горизонтальный Диск с установленными на нем вертикальными лопастями, входной и выходной патрубки и привод, отличающ а я с я тем, что-, с целью повышения ее производительности, горизонтальный диск выполнен в виде газораспределительной решетки, а высота его лопастей равна высоте колосниковой решетки. Источники информации, принятые во внимание при экспертизе Г. Авторское свидетельство СССР 362528, кл. В 02 С 7/00, от 1968. 2. Авторское свидетельство СССР № 171332, кл. В 02 С 7/00, от 1964

12

Авторы

Даты

1980-03-15—Публикация

1977-08-04—Подача