XI 4

СА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1989 |

|

SU1674958A1 |

| Центробежная дробилка | 1987 |

|

SU1482726A1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| Устройство для измельчения материалов | 1989 |

|

SU1740058A2 |

| Роторная мельница | 1985 |

|

SU1366206A2 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| Устройство для измельчения и сушки материала | 1989 |

|

SU1719077A1 |

| Сушилка Пологовича А.И. | 1988 |

|

SU1550301A2 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

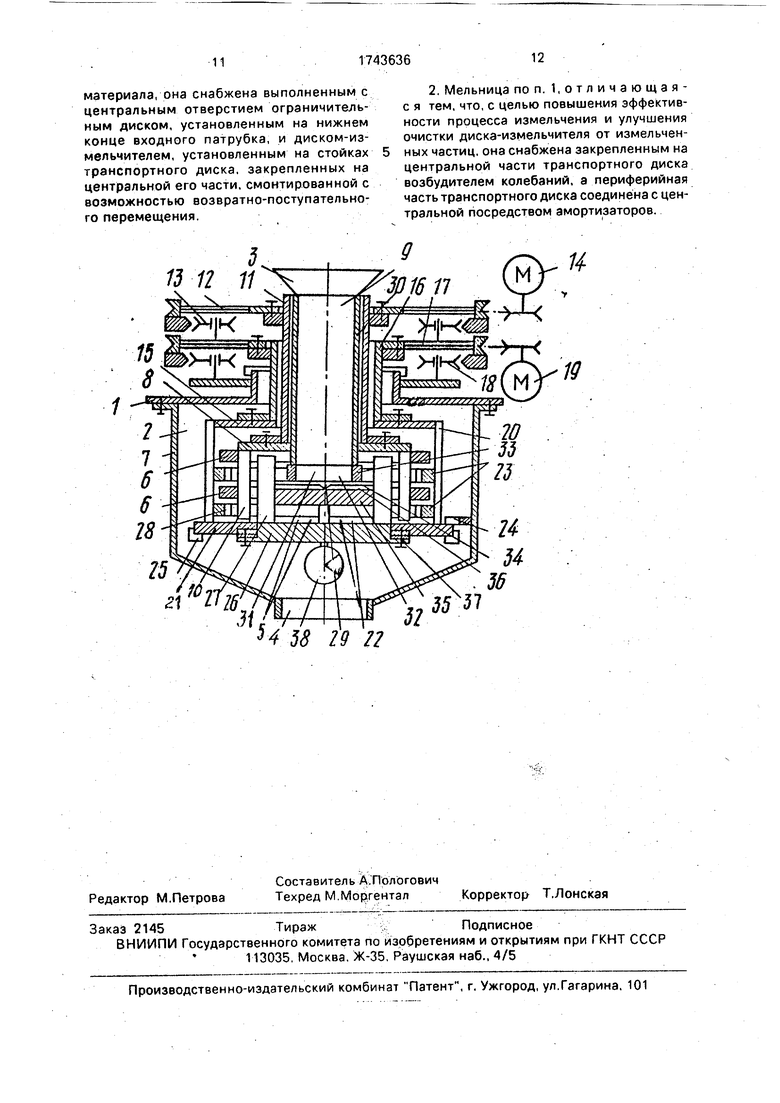

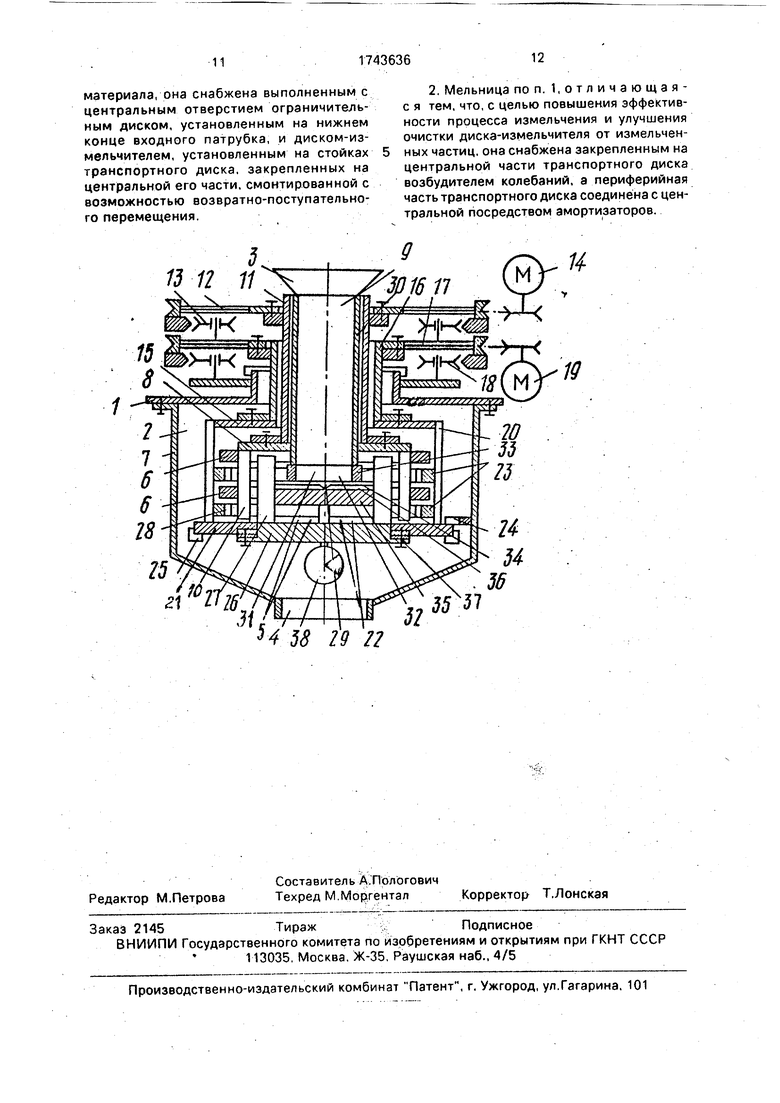

Изобретение относится к технике для измельчения материалов Цель изобретения - повышение производительности с одновременным обеспечением возможности измельчения пластинчатого и трудноизмельчаемого материала, повышение эффективности измельчения и улучшение очистки диска-измельчителя от измельченных частиц. Центробежная мельница содержит корпус 1 с разгрузочной камерой 2. входной 3 и выходной 4 патрубки, основную решетку 5. состоящую из колосников 6, кожух 7. рабочий диск 8 с отверстием 9 и лопастями 10, обечайку 11 с направляющей 12,опорные узлы 13. привод 14, обечайку 16с направляющей 17. опорные узлы 18. привод 19, стойки 20. транспортный диск 21, дополнительную решетку 22 дополнительные колосники 23, от- секатель 24, лопатки 25, отражательный диск 26 с закручивающими лопастями 27, отбойные лопасти 28..Внутри колосниковых решеток 5 и 22 мельница снабжена выполненным с центральным отверстием ограничительным диском 33, установленным на нижнем конце входного патрубка, и диском- измельчителем 35. установленным на стойках 27 транспортного диска 21. закрепленных в центральной его части, смонтированной с возможностью возвратно-поступательного перемещения. Мельница снабжена закрепленным на центральной части транспортного диска 21 возбудителем 38 колебаний, а периферийная часть транс,- портного диска 21 соединена с центральной - посредством амортизаторов 37. 1 з.п. ф-лы, 1 ил.

Изобретение относится к технике для измельчения материалов, может быть использовано в горно-металлургической, угольной, химической и других отраслях народного хозяйства, в том числе при подготовке к анализу на вещественный состав проб, преимущественно при размоле плохо- сыпучих материалов, и является усовершенствованием известного устройства по основному авт. св. № 1674958.

Цель изобретения - повышение производительности с одновременным обеспечением возможности измельчения пластинчатого и трудноизмельчаемого материала.

На чертеже схематично изображена центральная мельница, общий вид.

Центробежная мельница содержит корпус 1 с разгрузочной камерой 2, входной 3 и выходной 4 патрубки, основную решетку 5, состоящую из отдельных основных замкнутых колосников 6 Кожух 7 разгрузочной камеры 2 может быть снабжен встряхива- телем, сообщающим ему колебания (не показан). Внутри разгрузочной камеры 2 устаЫ О

новлен горизонтальный разгрузочный диск 8 с центральным сквозным отверстием 9. На нем укреплены вертикальные лопасти 10. Диск 8 закреплен на вертикальной обечайке 11, вращающейся с помощью направляющей 12 в опорных подвижных узлах 13 посредством приводом 14, Колосники 6 укреплены внутренней поверхностью на лопастях 10. Над рабочим диском 8 установлен с возможностью вращения дополнительный приводной диск 15, закрепленный на вертикальной обечайке 16, вращающейся с помощью направляющей 17 в опорных подвижных узлах 18 посредством привода 19. Обечайка 11 заведена в обечайку 16 с возможностью их автономного перемещения. Обечайки 11 и 16 соединены соответственно с направляющими 12 и 17 посредством крепежных элементов с возможностью их осевого перемещения один относительно другого. Диск 15 прикреплен к вертикальным стойкам 20 транспортного диска 21. Вертикальные лопасти 10 установлены с необходимым зазором между их нижними торцами и рабочей поверхностью транспортного диска 21. На транспортном диске 21 установлена дополнительная решетка 22, замкнутые колосники 23 которой укреплены внешней поверхностью посредством вертикальных стоек 20 на транспортном диске 21. Колосниковая основная решетка 5 совмещена с дополнительной решеткой 22. колосники которой смонтирова- ны чередующимися с колосниками основной решетки 5 с возможностью вращения.

Над транспортным диском 21 может быть установлен направляющий отсекатель 24, а на периферии транспортного диска 21 могут быть смонтированы вентиляторные лопатки 25. В транспортном диске 21 соос- но с ним смонтирован отражательный диск 26 с размещенными на его поверхности по окружности со сквозными каналами между собой дополнительными вертикальными закручивающими лопастями 27, высота которых меньше высоты лопастей 10, установленными с зазором в радиальном направлении относительно лопастей 10 и образующими совместно с ними дополнительную измельчительно-рассекающую камеру в радиальном направлении. Вертикальные лопасти 27 установлены с необходимым зазором между их верхними торцами и рабочей поверхностью рабочего диска 8. К внутренней поверхности колосников 23 дополнительной решетки 22 могут быть прикреплены отбойные лопасти 28, образующие зазор с лопастями 10.

Угол атаки лопастей устанавливается в зависимости от химико-механических свойств измельчаемого материала и необходимой аэродинамической характеристики

мельницы. Колосники 6 и 23 установлены с необходимыми зазорами между ними, равными верхнему пределу крупности готового продукта измельчаемого материала, и зафиксированы посредством крепежных эле0 ментов. Рабочие поверхности дисков 8, 21 и 26 могут быть выполнены с центральной чашеобразной выемкой с радиальными ребрами (условно не показано) с целью самофутеровки и снижения износа рабочей

5 поверхности дисков 8, 21 и 26.

Внутри колосниковых решеток 5 и 22 размещена дополнительная камера 29 измельчения, выполненная в виде дополнительной внутренней обечайки 30, верхней

0 частью присоединенной к входному (загрузочному) патрубку 3, а нижней частью соединенной с входом 31 центрального сквозного канала 32 ограничительного диска 33 (с центральным отверстием), установ5 ленным на нижнем конце входного патрубка. Нижнее основание диска 33 расположено с зазором 34 над диском-измельчителем 35 (укрепленный на верхнем основании диска 35 режущий элемент 36

0 может быть выполнен в виде резцов, абразива, зубьев и др.), установленным на стойках-лопастях 27 отражательного диска 26 транспортного диска 21, закрепленных на центральной его части при помощи крепеж5 ных элементное, смонтированной с возможностью возвратно-поступательного перемещения в осевой плоскости. Зазор 34 предназначен для перегрузки измельченного материала из камеры 29 измельчения внутрь

0 колосниковых решеток 5 и 22. Периферийная часть транспортного диска 21 соединена с центральной частью посредством амортизаторов 37, а транспортный диск 21 снабжен закрепленным на его центральной

5 части возбудителем 38 колебаний.

Мельница работает следующим образом.

После включения в работу приводов 14 и 19 колосники 6 и 23, соединенные с ними

0 через направляющие 12 и 17 посредством обечаек 11 и 16 и дисков 8 и 15,начинэют поворотное движение один относительно другого с разностью скоростей. Исходный материал по входному патрубку 3 поступает

5 через обечайку 30 и сквозной канал 32 ограничительного диска 33 в дополнительную измельчительную камеру 29 на вращающийся с разностью скорости относительно обечайки 30 диск-измельчитель 35, закрепленный внешней стороной на лопастях 27

диска 26, вмонтированного в транспортный диск 21 с возможностью перемещения в осевой плоскости. При падении не верхнее основание диска-измельчителя 35 исходный материал под действием ударов режущих элементов 36 и ударов о стенки канала 32 диска 33 дополнительного измельчается. Создаваемый диском-измельчителем 35 за счет центробежных сил вихреобразный поток воздуха захватывает и уносит из камеры 29 через зазор 34 уже достаточно измельченные мелкие частицы материала, препятствуя тем самым их переизмельчению. При измельчении разного по прочности пластинчатого исходного материала и в зависимости от требования к окончательному качеству продукта верхнее основание диска измельчителя 35 оснащают различными режущими элементами 36 (резцы, абразией др.), которые обеспечивают получение необходимой крупности выравниваемого по гранулометрическому составу продукта. В результате непрерывного смещения дис- ком-измельчитетем 35 куски материала в камере 29 и испытывают многократную ударную нагрузку от боковых стенок канала 32 диска 33 и верхней режущей поверхности диска-измельчителя 35, способствующую дроблению пластинчатых кусков измельчаемого материала и наведению в их толще трещин, что ускоряет процесс их разрушения. Наличие резких изменений направления, движения материала из-за различия кусков исходного материала по величине, прочности и форме на верхней режущей поверхности диска-измельчителя 35 обеспечивает эффективное перемещение кусков материала один относительно другого и хорошую их измельчаемость при одновременном улучшении очистки рабочей поверхности диска-измельчителя 35 от измельчаемого материала. Таким образом, проходя от точки загрузки до выгрузки из зазора 34 между дисками 33 и 35, материал подвергается многократному ударному и истирающему воздействию, способствующему измельчению его частиц, что повышает дополнительно эффективность и интенсивность измельчения сыпучих, волокнистых, пластинчатых и трудноизмельчаемых материалов, уменьшает удельный расход энергии на измельчение, способствует уменьшению удельного износа рабочих органов. Измельченный до заданной крупности материал под действием центробежных сил выбрасывается с ускорением через зазор 34, регулирующий тонкость измельчения материала, веерообразно в горизонтальной плоскости, образуя сплошной кольцевой слой. В результате этого частицы вылетаемого из зазора 34 материала за счет ударных сил воздействуют с лопастями внутри колосниковых решеток 5 и 22, что повышает дополнительно эффективность работы

5 мельницы при измельчении трудноизмельчаемых и волокносодержащих материалов. Поступающий в решетчатую камеру внутри колосниковых решеток 5 и 22 предварительно измельченный материал подхватывается

10 закручивающими лопастями 27 и за счет центробежных сил, получив начальную кинетическую энергию от закручивающих лопастей 27, с ускорением перемещается в направлении лопастей 10 и 28 колоснико5 вых решеток 5 и 22, образованном совмещенными основным 6 и дополнительным 23 колосниками, при соударении с которыми, а также от соударения частиц одна с другой происходит дальнейший размол и

0 рассекание комков и агломерата изме льча- емого материала, например, плохосыпуч го материала.

На пути своего движения измельчаемые

5 частицы встречают сопротивление встречных воздушных потоков, создаваемых лопастями 10, теряют энергию и скорость, переходят во взвешенное состояние, при котором частицы мелкой фракции измельча0 емого материала совершают перемещение по направлению поступательного перемещения потоков воздуха, создаваемых лопастями 10 основной колосниковой решетки 5 внутри ее объема. В дальнейшем частицы

5 материалов приобретают скорость и направление воздушных потоков и движутся вместе с ними, периодически меняя направление движения, что интенсифицирует процесс самоизмельчения частиц измельча0 емого материала. Встречные воздушные потоки, создаваемые лопастями 10 и 27, взаимодействуют друг с другом, вследствие чего происходит самоизмельчение частиц материала, находящихся во взвешенном состоя5 нии в воздушных потоках. Под действием центробежных сил и воздушного потока, со-. здаваемого стойками 20 дополнительной колосниковой решетки 22 и вентиляторными лопатками 25 транспортного диска 21,

0 частицы мелкой фракции отделяются от общей массы измельчаемого материала и перемещаются через межколосниковые зазоры в разгрузочную камеру 2. Установка закручивающих лопастей 27 позволяет

5 уменьшать влияние действия центробежных сил, задерживать частицы внутри решетчатой камеры и создавать интенсивные встречно направленные воздушные вихревые потоки, производить рассекание частиц

и устранять возможность их агломерации с

одновременным охлаждением измельчаемого материала.

Закручивающие лопасти 27 создают внутри решетчатой камеры дополнительный вихревой поток который направлен навстречу основному вихревому потоку, создаваемому лопастями 10, что позволяет вести интенсивное самоизмельчение в воздушном пространстве, близком к центральной части объема внутри решетчатой камеры, окружная скорость которой небольшая. Это позволяет добиться сочетания центробежных и струйных методов измельчения, а также снизить разброс крупных частиц измельчаемого материала внутри решетчатой камеры после их соударения, вследствие чего снижается износ лопастей от ударного воздействия их с частицами материала. При переходе измельчаемого материала с лопастей 27 на лопасти 10 поток материала тормозится, что увеличивает число соударений и повышает степень измельчения материала

В решетчатой камере происходит одновременное измельчение и разделение образующихся полидисперсных фаз в вихревых потоках. Величина скорости частиц меняется случайным образом, в результате чего частицы материала при пересечении воздушного потока в зависимости от размера и формы отклоняются воздушным потоком в различной степени, вследствие чего частицы соударяются с лопастями по всей их рабочей поверхности, что существенно снижает их износ, повышает эффективность измельчения. Все это повышает производительность мельницы и позволяет получить более равномерный по крупности готовый продукт, в результате чего улучшается процесс внутренней классификации готового продукта, что дополнительно повышает производительность, улучшает условий труда обслуживающего персонала и повышает качество готового продукта за счет снижения выхода переизмельченного продукта Это позволяет повысить дополнительно эффективность измельчения и снизить запыленность окружающей среды при одновременном улучшении качества готового продукта, улучшении условий труда операторов и снижении удельных энергозатрат.

Материал в полости колосниковой решетки измельчается под многократными встречными ударами лопастей 10 и 27 и о внутреннюю поверхность замкнутых колосников 6 и 23 совмещенных основной 5 и дополнительной 5 и 22 решеток, а также за счет соударения кусков и частиц материала с отбойными лопастями 27, смонтированными на внутренней поверхности колосников дополнительной решетки В предлагаемой центробежной мельнице частицы материала дополнительно разрушаются между лопастями 10, 27 и 28, вращающимися с разностью скоростей одна относительно другой, что ведет к повышению производительности и увеличению степени измельчения. Вращение смежных колосников 6 и 23

вращающихся совмещенных решеток 5 и 22 с наличием разности скоростей позволяет измельчать материал за счет увеличения частоты ударного воздействия на частицы и их соударения между собой, что повышает интенсивность измельчения улучшает отвод измельченного продукта и не позволяет частицам материала прижиматься за счет центробежных сил к внутренней боковой поверхности колосников 6 и 23 вращающихся решеток 5 и 22. В результате искривления траектории движения частиц, отбрасываемых отражательным диском 26, лопастями 10,27 и 28 внутри колосниковой решетчатой камеры, образованной решетками 5 и 22,

создаются вихревые потоки с направлением движения от отражательного диска 26. В образующихся вихревых потоках происходит дальнейшее измельчение материала. Тонкодисперсные частицы вместе с частью механически увлекаемых крупнодисперсных частиц выносятся через кольцевые зазоры между верхними колосниками решеток в разгрузочную камеру 2 мельницы, расположенную между внешней поверхностью

колосников 6 и 23 решеток 5 и 22 и внутренней поверхностью кожуха 7 корпуса 1 и осаждаются под действием гравитационных сил. В рабочей полости колосниковых решеток 5 и 22 материал разделяется за счет

центробежных сил, создаваемых вращающимися с различной скоростью смежных колосников 6 и 23 с лопастями 10, 27 и 28 соответственно, и сил трения в процессе вращающегося ударного воздействия на соосные смежные и вращающиеся с разностью скоростей по отношению друг к другу измельчительные зоны. Вращающиеся с различной скоростью смежные колосники 6 и 23 с лопастями 10, 27 и 28 создают дополнительный вихревой поток воздуха, под давлением которого частицы кусков исходного материала, частицы, образующиеся после удара кусков о лопасти отражательного диска 26, и недомолотые частицы, отскакивающие после удара о внутреннюю боковую поверхность колосников 6 и 23 решеток 5 и 22, приходят в турбулентное движение, и в полости решеток 5 и 22 образуется подвижный объем недомолотых частиц. Частицы

подвижного объема, находящиеся во взвешениом состоянии, подхватываются лопастями 10, 27 и 28 по их боковой поверхности и за счет центробежных сил транспортируются в направлении внутренней замкнутой полости колосниковыми решетками 5 и 22 до соударения с ними, этом позволяет производить размол материала и разгрузку го- тового измельченного материала по всей высоте колосниковых решеток 5 и 22 без дополнительного пропуска газа через слой измельчаемого материала в мельнице. Вследствие этого отпадает необходимость в дополнительных пылегазовых разделительных устройствах и газоподающих нагнетателях, что снижает энергозатраты и исключает потери материала, в результате чего мельницу можно применять для размола проб материала для анализа на вещественный состав. В результате значительного интенсивного вихревого движения частиц материала в полости колосниковых решеток 5 и 22 происходит увеличение взаимного перемещения частиц, обуславливающего интенсификацию их разрушения, что способствует высокой эффективности процесса измельчения.

Резкое увеличение частоты воздействия частиц материала одна на другую позволяет снизить среднюю скорость движения материала в рабочей зоне измельчительной полости решеток, а наличие разности скоростей меду кольцевыми потоками измельчаемых частиц в рабочей полости решеток 5 и 22 приводит к увеличению за счет сил трения деформации сдвига и ее преобладанию над деформацией сжатия, в результате чего резко снижается давление над деформацией сжатия, а в результате этого резко снижается давление на лопасти 10, 27 и 28, уменьшается перетирание материала, снижается износ внутренней поверхности колосников 6 и 23 и уменьшается шум и вибрация. Разрушенный материал интенсивно просеивается через зазоры между колосниками 6 м 23 и попадает в разгрузочную камеру 2 между внешней поверхностью колосников 6 и 23 решеток 5 и 22 и внутренней поверхностью кожуха 7 и корпуса 1, попадает за счет гравитационных сил на транспортный диск 21 и в разгрузочную камеру 2 и направляется отсекателем 24 в разгрузочный выходной патрубок 4 кожуха 7. Вращением смежных колосников 6 и 23 решеток 5 и 22 с разными скоростями достигается их самоочистка и более равномерное использование просеивающей поверхности колосниковых решеток 5 и 22, что повышает эффективность измельчения материала, исключает забивание просеивающей поверхности между колосниками 6 и 23 кусками и

частицами материала, в том числе плохосы- пучего и волокносодержащего, особенно кусками, комкующимися, влажными и клиновидной формы. Вследствие этого по- вышается производительность мельницы и качество готового продукта за счет улучшения стабильности заданной крупности измельчаемого материала. Закрепление отражательного диска 26 в транспортном

диске 21 посредством амортизаторов 37 и присоединение его к возбудителю 38 колебаний позволяет под действием колебаний диска-измельчителя 35 улучшить удаление измельченных частиц с рабочей поверхности диска-измельчителя 35, интенсифицировать процесс измельчения и повысить производительность процесса измельчения.

Вследствие того, что выходящий из

мельницы поток измельчаемого материала имеет меньшую скорость, снижается запыленность окружающей среды. Наличие образованного совместно закручивающими лопастями 27 отражательного диска 26 с

лопастями 10 колосниковой решетки 5 дополнительного рассеивания измельчаемого материала при его движении в радиальном направлении позволяет повысить интенсивность перемещения воздушных потоков и

стабильность выделения частиц материала, достигших заданной крупности готового продукта во взвешенно-вихревом слое, что повышает производительность мельницы и улучшает качество готового продукта. Применение опорно-поворотных узлов с умень- шенными габаритными размерами упрощает техническое обслуживание мельницы, что увеличивает долговечность и надежность ее работы, т.е. технические

характеристики мельницы.

Предлагаемое изобретение позволяет повысить производительность и эффективность работы мельницы и интенсифицировать процесс измельчения материала, в том

числе пластинчатого, плохосыпучего и трудноизмельчаемого, при одновременном повышении качества готового продукта, улучшении условий труда, снижении запыленности окружающей среды, снижении

удельных энергозатрат и упрощении технического обслуживания мельницы, что улучшает технические характеристики мельницы.

Формула изобретения

материала, она снабжена выполненным с центральным отверстием ограничительным диском, установленным на нижнем конце входного патрубка, и диском-измельчителем, установленным на стойках транспортного диска, закрепленных на центральной его части, смонтированной с возможностью возвратно-поступательного перемещения.

13 12 11

I г I I - 11г 4 5S 29 22

| Центробежная мельница | 1989 |

|

SU1674958A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-30—Публикация

1989-11-23—Подача