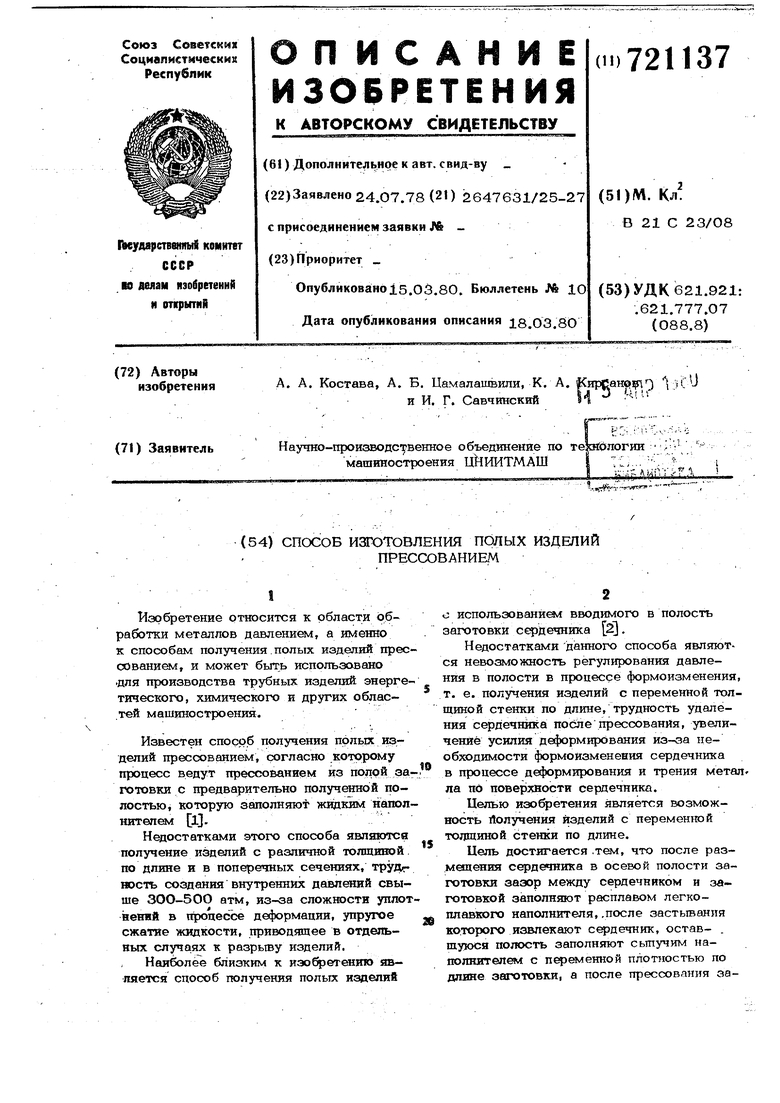

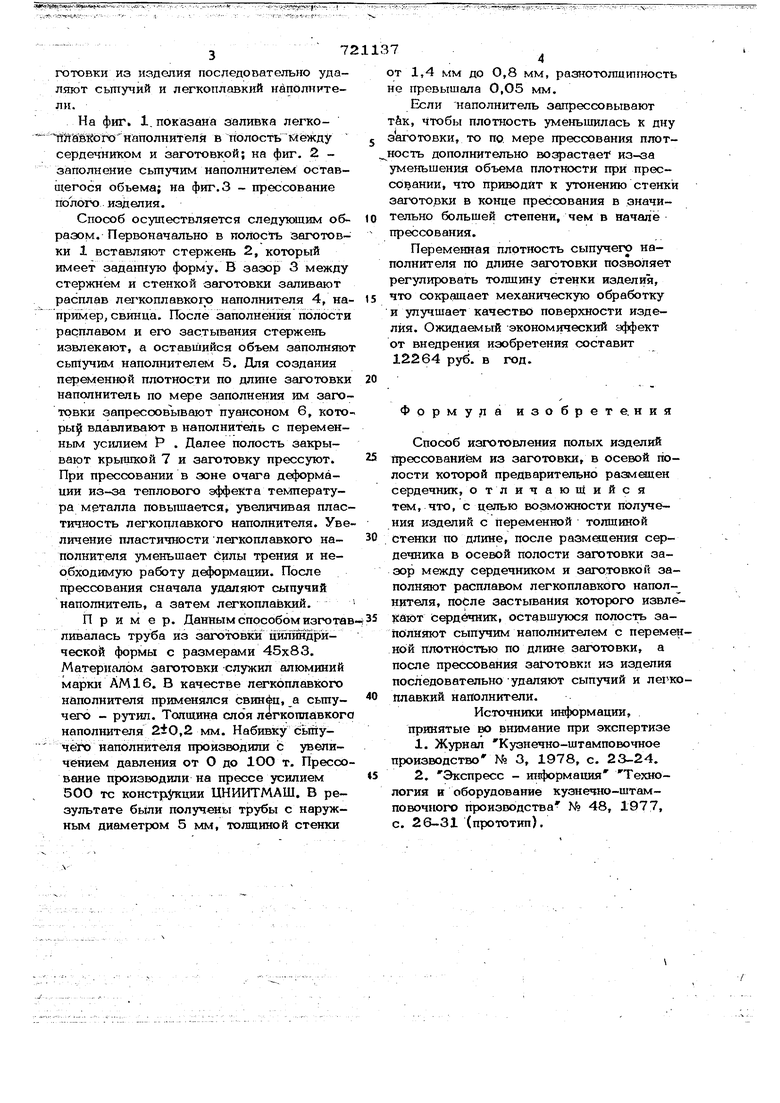

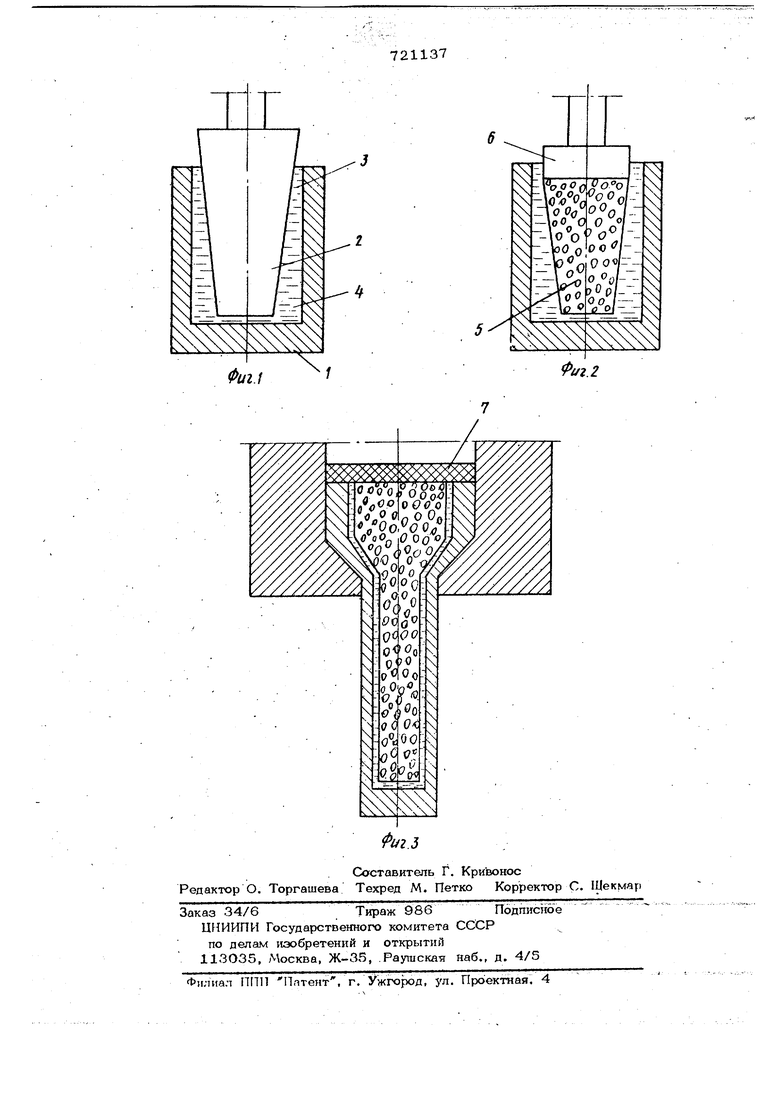

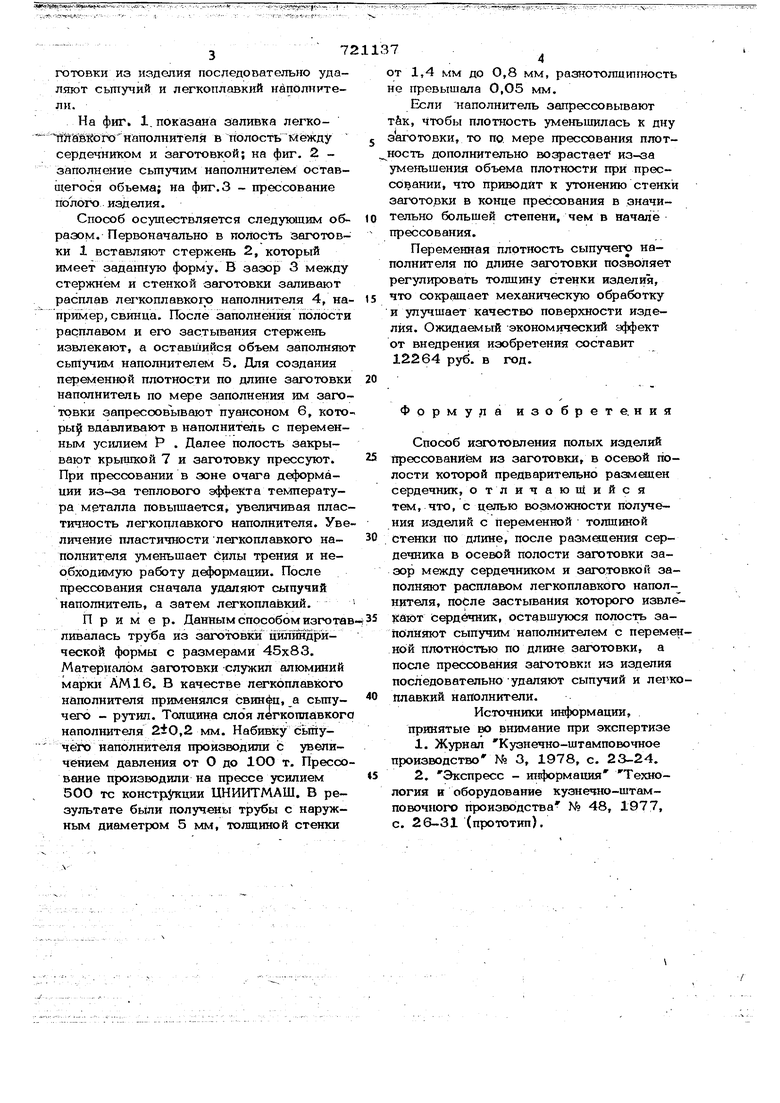

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПСХПЫХ ИЗДЕЛИЙ ПРЕССОВАНИЕМ готовки из изделия последовательно удаляют сыпучий и легкоплавкий наполнители. На фиг. 1, показана заливка легко ййШКого наполнителя в Полость сердечником и заготовкой; на фиг, 2 заполнение сьшучим наполнителем оставuierocH объема; на фиг.З - прессование полого изделия. Способ осуществляется следующим образом. Первоначально в полость заготовки 1 вставляют стержень 2, который имеет заданную форму. В зазор 3 между стержнем и стенкой заготовки заливают расплав легкоплавкого наполнителя 4, на пример, свинца. После заполнения полости расплавом и его застывания стержень извлекают, а оставшийся объем заполн5по сьптучим наполнителем 5. Для создания переменной плотности по длине заготовки наполнитель по мере заполнения им заго товки эапресоовывают пуансоном 6, кото pbii вдавливают в наполнитель с переменным усилием Р . Далее полость закрывают крышкой 7 и заготовку прессуют. При прессовании в зоне очага деформации из-за теплового эффекта температура металла повышается, увеличивая плас тичность легкоплавкого наполнителя. Уве личение пластичности легкоплавкого наполнителя уменьшает Силы трения и необходимую работу деформации. После прессования сначала удаляют сыпучий наполнитель, а затем легкоплавкий. Пример. Данным способом изгота ливалась труба из загч товки цйпшдрйческой формы с размерами 45x83. Материалом заготовки служил алюминий марки AM 16. В качестве легкоплавкого наполнителя применялся свинец, а сьшучего - рутил. Толщина слоя легкоппавког наполнителя 2tO,2 мм. Набивку сьгаучёгхэ наполнителя производили с увеличением давления от О до 1ОО т. Прессо вание производили на прессе усилием 50О тс конструкции ЦНИИТМАШ. В результате были получены трубы с наружHbiKi диаметром 5 мм, толщиной стенки Т 1,4 мм до 0,8 мм, разнотолшшшость не превышала 0,05 мм. Если наполнитель запрессовывают т&к, чтобы плотность уменьшилась к дну з аготовки, то по мере прессования плотость дополнительно возрастает из-за уменьшения объема плотности при прессовании, что приводит к утонению стенки заготовки в конце прессования в значительно большей степени, чем в начале прессования. Переменная плотность сыпучего наполнителя по длине заготовки позволяет регулировать толщину стенки изделия, что сокращает механическую обработку и улучшает качество поверхности изделия. Ожидаемый экономический эффект от внедрения изобретения составит 12264 руб. в год. Формула изобрете. ния Способ изготовления полых изделий прессованием из заготовки, в осевой полости которой предварительно размещен сердечник, о тличаюЩийс я тем, что, с целью возможности получения изделий с переменной толщиной стенки по длине, после размещения сердечника в осевой полости заготовки зазор между сердечником и заготовкой заполняют расплавом легкоплавкого наполнителя, после застывания которого извлекают Сердечник, оставшуюся полость заполняют сыпучим наполнителем с переменной плотностью по длине заготовки, а после прессования заготовки из изделия последовательно удаляют сыпучий и легкоплавкий наполнители. Источники информации, принятые во внимание при экспертизе 1.Журнал Кузнечно-щтамповочное производство № 3, 1978, с. 23-24. 2. Экспресс - информация Технология н оборудование кузнечно-штамповочного производства N 48, 1977, с. 26-31 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ ПУТЕМ ВЗРЫВНОГО НАГРУЖЕНИЯ | 2008 |

|

RU2373035C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ изготовления изделий из сверхпроводящей керамики | 1989 |

|

SU1756017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ИЗДЕЛИЯ С КАНАЛАМИ МАЛОГО ДИАМЕТРА ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1994 |

|

RU2062682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СВС-СМЕСЕЙ | 1994 |

|

RU2083327C1 |

| СПОСОБ ЛИТЬЯ ПОЛЫХ ОХЛАЖДАЕМЫХ ИЗДЕЛИЙ И ЛИТОЕ ПОЛОЕ ОХЛАЖДАЕМОЕ ИЗДЕЛИЕ | 2003 |

|

RU2252109C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИЙ С ЭЛЕМЕНТАМИ АРМИРОВАНИЯ И/ИЛИ ТЕРМОЭЛЕМЕНТАМИ | 2003 |

|

RU2254237C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВОЙ ПРОВОЛОКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2003 |

|

RU2240355C1 |

Авторы

Даты

1980-03-15—Публикация

1978-07-24—Подача