Изобретение относится к области металлургии и может быть использовано для комплексной обработки и легирования металлических расплавов.

Известны различные методы изготовления оболочковой проволоки, которые можно проиллюстрировать на примере патента ЕР 0044183, 1982. Данный метод заключается в непрерывном поступлении стальной ленты в гибочные ролики, где ей придается U-образная форма. В образованный желоб непрерывно подается наполнитель в виде порошка. Далее желоб обжимается так, что достигается герметизация и уплотнение наполнителя. Данный способ позволяет получать проволоку с любым составом наполнителей.

К недостаткам способа относится низкий коэффициент заполнения проволоки. При использовании такой проволоки для внепечной обработки стали возникают значительные тепловые потери расплава из-за необходимости нагрева и плавления оболочки. Кроме того, при обработке расплавов цветных металлов оболочка является не только балластным материалом, но и загрязняет сплав. Следует также отметить, что представленный способ герметизации наполнителя не исключает взаимодействие химически активных реагентов с воздухом.

Известны также присадки в виде оболочковой проволоки для комплексной обработки металлических расплавов и способы их изготовления, например, по патентам РФ 2118377, 1994 и РФ 2118378, 1994. В данных случаях оболочка, как и наполнитель, является реагентом, необходимым для обработки расплава металла. Проволока формируется за счет обработки металлов давлением, что обеспечивает высокий коэффициент заполнения. Недостатком метода является ограниченное количество материалов, используемых для получения проволоки, что обусловлено высокими требованиями к пластичности металлов.

Наиболее близким по технической сущности является взятый за прототип способ изготовления оболочковой проволоки для обработки металлических расплавов по патенту РФ 2118379, 1994. Данный способ включает прессование со сваркой последовательно загружаемых в матрицу компонентов проволоки в виде алюминиевой заготовки, охватывающей помещенный в ее полость наполнитель, и деформацию металлов при нагреве.

Нагрев металлов обеспечивает значительное повышение их пластичности. Поэтому данный способ обеспечивает коэффициент заполнения, близкий к теоретическому значению. Как и в аналогах, здесь используется ограниченное количество компонентов проволоки, состоящей из пластичных металлов: алюминия (оболочка) и кальция (наполнитель). Такая проволока может применяться, например, для раскисления стали. Для получения проволоки с другими компонентами, необходимыми для других целей, например, для легирования стали с помощью ферросплавов и других непластичных реагентов, данный способ не пригоден.

Кроме того, в прототипе используется дорогостоящая кальциевая проволока. Ее высокая стоимость обусловлена длительным технологическим циклом, включающим плавление металла в инертной среде с получением слитка и его обработку давлением для получения кальциевой проволоки. Другим, более распространенным вариантом получения кальциевой проволоки является экструдирование крупки или гранул кальция, что также повышает стоимость исходных материалов.

Таким образом, недостатками последнего способа является ограниченное количество компонентов проволоки, ее высокая стоимость.

Предлагаемый способ решает задачу увеличения количества наполнителей оболочковой проволоки, в том числе хрупких, не обладающих пластичностью, а также позволяет уменьшить ее стоимость.

Отличие заявляемого способа заключается в том, что в качестве наполнителя используют порошкообразную смесь пластичного металла с, по крайней мере, еще одним, непластичным компонентом, при этом дозированное количество указанной смеси засыпают внутрь заготовки, установленной в предварительно нагретую матрицу, производят предварительное уплотнение смеси внутри заготовки, после чего прессуют фрагмент проволоки и извлекают пуансон из матрицы, освобождая ее полость для загрузки следующей порции компонентов.

Один из вариантов способа отличается тем, что смесь пластичного металла и непластичного компонента предварительно прессуют в брикет, который затем устанавливают внутрь алюминиевой заготовки.

Другой вариант отличается от предыдущего тем, что на наружную поверхность брикета наносят плакирующий слой алюминия, после чего плакированный брикет устанавливают в полость матрицы.

Согласно предлагаемому способу, наполнитель состоит из смеси частиц пластичного металла, например такого как кальций, магний, алюминий и второго, не обладающего пластичностью компонента, например такого как силикокальций, ферросилиций и другие ферросплавы.

В результате предварительного уплотнения пластичный металл за счет пластической деформации заполняет поры между частицами хрупкого компонента. Это позволяет изготавливать проволоку с коэффициентом заполнения, близким к теоретическому значению.

Указанные пластичные металлы, а также оболочка имеют высокую химическую активность и совместно со вторым (непластичным) компонентом участвуют в обработке расплава металла. Таким образом, оболочковая проволока в отличие от аналогов не имеет балластных материалов.

Предварительное уплотнение позволяет также зафиксировать распределение частиц порошка и непластичного компонента в объеме одной прессовки и исключить возможное расслоение смеси как по крупности частиц, так и по химическому составу.

В вариантах использования способа фиксированное распределение достигается при изготовлении цилиндрического брикета. Использование брикетов, особенно имеющих плакированный слой алюминия, позволяет значительно увеличить производительность процесса получения проволоки за счет уменьшения количества стадий прессования.

В предлагаемом способе одним из исходных материалов является диспергированный пластичный металл. Данный материал используется в прототипе для изготовления проволоки методом экструзии с последующим нанесением оболочки. Предлагаемый способ сокращает общий цикл производства проволоки за счет одновременного формирования наполнителя и оболочки. Поэтому стоимость изготовления оболочковой проволоки, изготовленной по предлагаемому способу, ниже, чем полученной по прототипу.

Пример 1

Для получения оболочковой проволоки диаметром 16 мм использовали такой реагент, как ферросилиций марки ФС-80. Реагент представлял собой порошок с крупностью частиц до 2,0 мм. В качестве пластичного металла использовали гранулы кальция с размерами частиц до 1,25 мм. Для оболочки использовали алюминий марки А-5. Соотношение реагент: пластичный металл: оболочка составило 4:1:1.

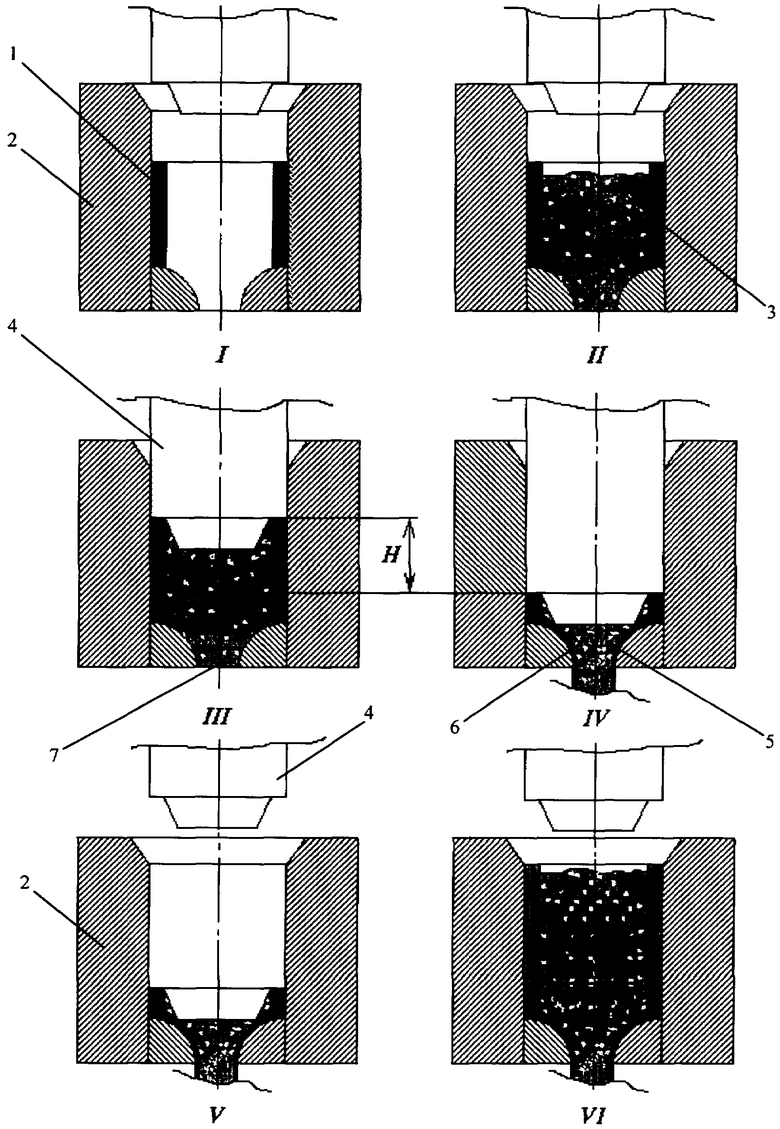

После дозирования компонентов их смешивали и направляли на получение проволоки прессованием. Процесс прессования, схематично представленный на чертеже, имел циклический характер. Каждый цикл включал следующие стадии:

I. Установка алюминиевой трубчатой заготовки 1 во внутреннюю полость матрицы 2, предварительно нагретой до температуры 200-250°С.

II. Загрузка дозированного количества смеси порошков 3.

III. Предварительное уплотнение смеси ступенчатым пуансоном 4.

IV. Выдавливание металла заготовки 1 в оболочку 5 с наполнителем 6 через отверстие матрицы 7 при рабочем ходе пуансона на глубину Н.

V. Извлечение пуансона 4 из матрицы 2.

VI. Установка следующей трубчатой алюминиевой заготовки 1 в матрицу 2, загрузка смеси порошков 3, прессование со сваркой алюминиевых заготовок с одновременным выдавливанием металла оболочки 5 с наполнителем 6.

Далее повторяли циклы прессования для формирования проволоки нужной длины. Как показали эксперименты, сварка алюминиевой оболочки происходила при ее нагреве до ≈200°С. Температурный режим поддерживался за счет трения между алюминиевой оболочкой и матрицей. При этом происходил нагрев преимущественно алюминиевой оболочки. За счет этого исключалась возможность окисления химически активных компонентов наполнителя, а также обеспечивалось формирование плотной оболочки.

Полученная после 5 циклов прессования проволока имела длину 4,9 м.

Пример 2

До начала операции формирования проволоки на отдельном пресс инструменте изготовили брикеты из таких материалов, как силикокальций СК-20 в виде порошка с размерами частиц до 2,0 мм и гранулы кальция с размерами частиц до 1,25 мм. Химический состав наполнителя соответствовал силикокальцию марки СК-30. Для оболочки использовали алюминий марки АД в виде трубчатой заготовки. Соотношение реагент: пластичный металл: оболочка составило 9: 1:2.

Плотность брикетов составляла 0,2-0,3 от теоретического значения, что исключало их рассыпание при транспортировке и проведении технологических операций по изготовлению проволоки.

Брикеты устанавливали в полость изображенной на чертеже трубчатой заготовки 1 вместо смеси порошков 3 (поз. II). Далее процесс получения оболочковой проволоки диаметром 16 мм был аналогичен представленному в примере 1 и отличался более высокой производительностью за счет исключения операции дозирования и засыпки смеси на второй стадии.

Полученная после 8 циклов прессования проволока имела длину 7,9 м.

Пример 3

Для получения оболочковой проволоки диаметром 16 мм использовали такой реагент, как восстановленное железо в виде порошка с крупностью частиц до 1,0 мм. В качестве пластичного металла использовали гранулы кальция с размерами частиц до 1,25 мм. Для оболочки использовали крупку алюминия марки АКП. Соотношение реагент: пластичный металл: оболочка составило 5:5:2.

После дозирования компонентов наполнителя провели их смешивание. В матрицу подготовки брикетов установили тонкостенную бумажную трубу. Далее в зазор между трубой и стенкой матрицы засыпали крупку алюминия, а внутрь трубы - наполнитель. Далее трубу извлекли и провели прессование порошков с получением плакированного алюминием цилиндрического брикета. Плотность брикетов составляла 0,3-0,4 от теоретического значения, что исключало их рассыпание при транспортировке и проведении технологических операций по изготовлению проволоки.

Процесс прессования был аналогичен представленному в примере 1 и имел циклический характер. Отличие заключалось в том, что каждый цикл включал следующие стадии:

I. Установка плакированного брикета во внутреннюю полость матрицы, нагретой до температуры 200-300°С.

II. Предварительное уплотнение смеси ступенчатым пуансоном 4.

III. Выдавливание металла оболочки 5 с наполнителем 6 через отверстие 7 при рабочем ходе пуансона на глубину Н.

IV. Извлечение пуансона 4 из матрицы 2.

V. Установка следующего брикета в матрицу 2, прессование со сваркой слоев алюминия с одновременным выдавливанием оболочки 5 с наполнителем 6.

Далее повторяли циклы прессования для формирования проволоки нужной длины.

Использование способа в таком варианте также сокращает процесс изготовления проволоки и повышает его производительность.

Приведенные примеры не ограничивают возможности использования предлагаемого способа для получения проволоки с другими наполнителями и/или оболочками. На ОАО ЧМЗ в настоящее время проведены лабораторные работы по получению проволоки с различными порошковыми наполнителями такими, как ниобий, цирконий, кальций, магний и другие металлы, а также смесей металлов и ферросплавов. Полученные результаты подтвердили целесообразность промышленного освоения заявляемого способа изготовления реагента в форме оболочковой проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволока для обработки металлургических расплавов | 2016 |

|

RU2677812C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ | 2001 |

|

RU2208656C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОЙ МАТРИЦЫ | 2012 |

|

RU2511154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2458762C1 |

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

Изобретение относится к области металлургии. Способ изготовления оболочковой проволоки включает прессование со сваркой последовательно загружаемых в матрицу компонентов проволоки в виде алюминиевой заготовки, охватывающей помещенный в ее полость наполнитель, в качестве которого используют порошкообразную смесь пластичного металла с, по крайней мере, одним, непластичным компонентом. Дозированное количество указанной смеси размещают внутри заготовки, установленной в предварительно нагретую матрицу, предварительно уплотняют смесь внутри заготовки. Затем прессуют фрагмент проволоки и извлекают пуансон из матрицы, освобождая ее полость для загрузки следующей порции компонентов. Смесь пластичного металла и непластичного компонента могут предварительно прессовать в брикет, который затем устанавливают внутрь алюминиевой заготовки. Технический результат - уменьшение стоимости оболочковой проволоки и увеличение количества компонентов в ее наполнителе, в том числе хрупких, не обладающих пластичностью. 2 з.п.ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ ИЗ КАЛЬЦИЯ И АЛЮМИНИЯ В ФОРМЕ ПРОВОЛОКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1994 |

|

RU2118379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ ИЗ КАЛЬЦИЯ В ФОРМЕ ПРОВОЛОКИ | 1993 |

|

RU2011685C1 |

| ПРИСАДКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 1994 |

|

RU2118377C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 3915693 A, 28.10.1975 | |||

| ЗАДВИЖНОЙ ЗАТВОР ДЛЯ ГИДРОТЕХИЧЕСКИХ СООРУЖЕНИЙ | 1934 |

|

SU44183A1 |

Авторы

Даты

2004-11-20—Публикация

2003-08-07—Подача