Изобретение относится к литейному производству и может быть использовано при отливке полых изделий, в частности газотурбинных лопаток с проникающим охлаждением.

В современных авиационных двигателях лопатки турбины высокого давления работают при температурах, намного превышающих температуру плавления сплавов. Поэтому такие лопатки имеют сложную конструкцию внутренней полости для обеспечения интенсивного воздушного охлаждения. Внутренняя полость лопаток формируется керамическими стержнями в процессе литья, а затем эти стержни удаляются. Повышение эффективности воздушного охлаждения идет по пути усложнения конструкции керамического стержня и технологии его изготовления. В настоящее время наиболее эффективной является проникающая система охлаждения, позволяющая поднять температуру газа на входе в турбину до 2400 К.

Известен способ получения монокристаллических лопаток ГТД, включающий двухстадийный способ изготовления трехмерных керамических стержней для формирования проникающей системы охлаждения. На первой стадии изготавливают два промежуточных тонкостенных стержня из растворимой массы. Внутренняя сторона одного из этих стержней повторяет профиль основного керамического стержня со стороны спинки, а второго - со стороны корыта. На внешней поверхности растворимых стержней имеются продольные пазы, форма и размеры которых соответствуют будущим радиальным каналам в стенке лопатки. Затем в пазах сверлят отверстия диаметром 1 мм в местах расположения входных отверстий внутренней полости охлаждаемой лопатки.

На второй стадии оба промежуточных стержня помещают в пресс-форму для изготовления основного керамического стержня. В процессе прессования последнего стержневая масса заполняет центральную полость, продавливается через отверстия в промежуточных стержнях и заполняет пазы. Перед обжигом основного стержня промежуточные стержни растворяют [Irwin S.R. High pressure turbine blade cooling manufacturing implication of design evolution // Proc.4th symposium on advanced technologies and processes for metals and alloys. Frankfurt (Germany) 1999, p.17.]

Наибольшие трудности при производстве трехмерных стержней указанным способом связаны с подбором совместимых материалов для изготовления основного и промежуточных стержней. Материал промежуточных стержней должен быть достаточно прочным, чтобы не разрушаться при сверлении отверстий и при продавливании стержневой керамической массы через эти отверстия в процессе прессования основного стержня. При удалении промежуточных стержней не должна растравливаться поверхность основного стержня. Кроме того, реологические свойства стержневой массы должны обеспечивать формование толстых и тонких сечений с минимальной степенью сепарации. Для фиксации положения трехмерных стержней в оболочковой форме используются платиновые заклепки. Выход годного лопаток, полученных этим способом, не превышает 40%.

Известна конструкция лопатки с проникающим охлаждением и способ ее получения, включающий последовательное изготовление основного и дополнительного керамических стержней, которые получают в два этапа. На первом этапе основной стержень помещают в промежуточную модельную пресс-форму, наносят на него слой износостойкой модельной массы и получают промежуточную модель с отверстиями, а на втором этапе промежуточную модель переносят в стержневую пресс-форму, имеющую выемки и штырьки для образования соответственно наружных выступов и отверстий в дополнительном стержне, при этом формование дополнительного стержня ведут запрессовкой керамической массы с обеспечением соединения его с материалом основного стержня [Патент РФ №2093304].

Недостаток аналога состоит в том, что современные методы неразрушающего контроля не позволяют определить надежность соединения штырьков дополнительного стержня с материалом основного стержня, учитывая малые диаметры штырьков d=0,5-0,7 мм и их большое количество (до 100 штук).

Наиболее близким по технической сущности к заявляемому является способ литья полых охлаждаемых изделий, включающий изготовление составных керамических стержней. Согласно этого способа, составной керамический стержень состоит из основного стержня, на поверхности которого имеются продольные шлицевые пазы, и дополнительных стержней, выполненных в виде рамки с продольной перегородкой. Основной и дополнительные стержни прессуют и обжигают раздельно. Соединение дополнительных стержней с основным стержнем осуществляется шлицевым методом [Патент РФ №2090299].

Основной недостаток описанного способа состоит в том, что в промышленных условиях невозможно изготовить составные керамические стержни высокого класса размерной точности. Ручная установка дополнительных стержней в шлицевые пазы не обеспечивает получение лопаток стабильно заданной геометрии и чистоты поверхности даже при использовании специальных кондукторов. В результате этого после литья на профильных поверхностях лопаток образуется облой в виде заусенцев и шероховатости, которую необходимо удалять механической обработкой. При несоответствии требований чертежа и размерной точности и чистоты поверхности литой лопатки следует вводить значительные припуски на механическую обработку. Введение таких припусков увеличивает трудоемкость обработки и делает предложенный способ мало рентабельным в серийном производстве получения литых полых охлаждаемых лопаток.

Технической задачей настоящего изобретения является разработка экономичного способа литья полых охлаждаемых изделий с использованием составного керамического стержня, отличающийся тем, что изготовление составного керамического стержня исключает ручную операцию установки дополнительных стержней и их шлицевого соединения с основным стержнем и обеспечивает получение литых охлаждаемых лопаток 3-5 классов точности и с поверхностью 3-5 классов чистоты, что позволит повысить качество отливаемых полых изделий и увеличить выход годного.

Для решения поставленной задачи предложен способ литья полых охлаждаемых изделий с использованием составного керамического стержня, включающий изготовление основного керамического стержня, дополнительных керамических стержней рамочной конструкции и последующее изготовление составного стержня, отличающийся тем, что изготовление составного стержня осуществляют в два этапа. На первом этапе предварительно изготовленные и обожженные дополнительные стержни устанавливают в модельную пресс-форму и изготавливают модель, на втором этапе модель переносят в стержневую пресс-форму и запрессовывают керамическую массу для изготовления основного стержня и монолитного соединения его с дополнительными стержнями, удаляют модель и осуществляют высокотемпературный обжиг составного керамического стержня.

Существенным отличительным признаком предлагаемого изобретения является изменение способа соединения дополнительных стержней с основным. Согласно прототипу, такое соединение осуществляется шлицевым методом, тогда как в предлагаемом способе получение основного стержня и его монолитное соединение с дополнительными стержнями совмещено в одной операции прессования.

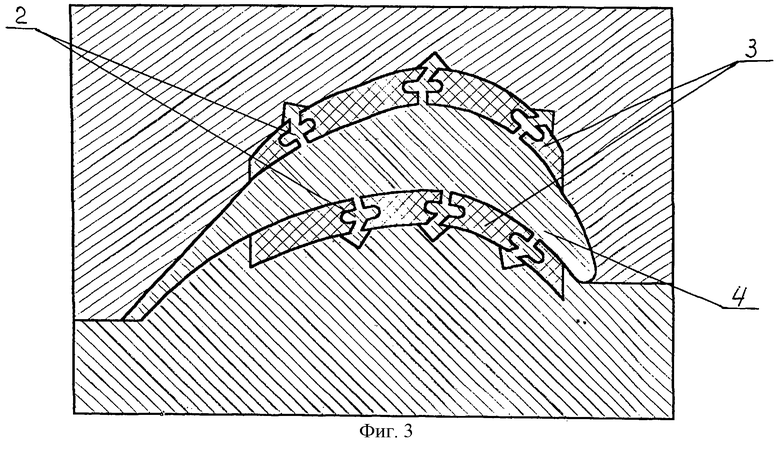

На фиг.1 приведен чертеж дополнительного стержня в виде трапецеидальной рамки, с боковыми стенками треугольного поперечного сечения, где 1 - боковые стенки.

На фиг.2 схематически изображена пресс-форма для изготовления модели из двух секторов, где 2 - дополнительные стержни, 3 - модель из двух секторов.

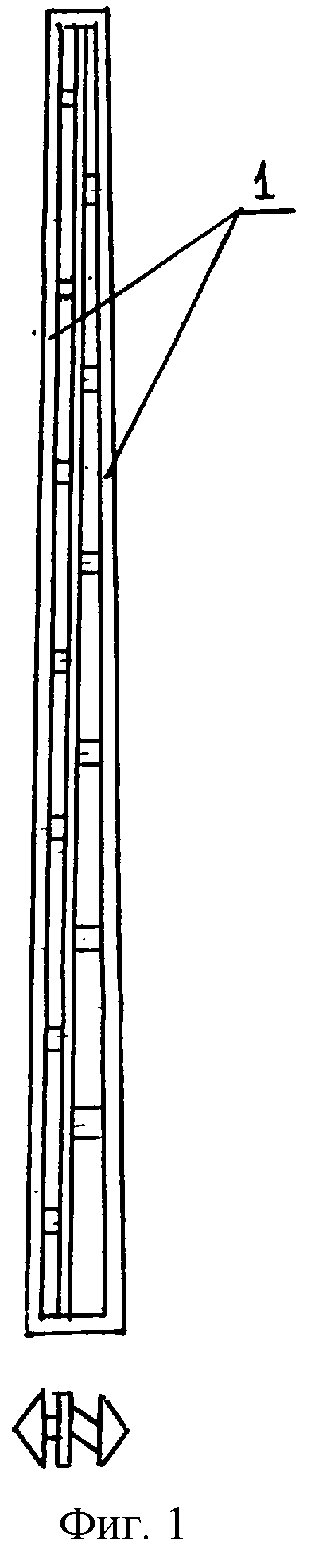

На фиг.3 схематически изображена пресс-форма для изготовления основного стержня, где 2 - дополнительные стержни, 3 - модель из двух секторов, 4 - основной керамический стержень.

Модельная пресс-форма состоит из двух металлических матриц и сердечника. Профильные поверхности матриц повторяют часть внешнего контура лопатки со стороны корыта и спинки, а обводы сердечника соответствуют форме основного стержня. На поверхности сердечника и матриц выполнены продольные треугольные пазы. В собранном виде между профильными поверхностями матриц и сердечника образуется щелевая полость, поперечный размер которой равен толщине стенки пустотелой лопатки. Предварительно отпрессованные и обожженные дополнительные стержни (2) вставляют в треугольные пазы сердечника и матрицы, а затем щелевую полость заполняют вымываемой модельной массой, например мочевиной. Затем пресс-форму разнимают и снимают секторы (3).

На втором этапе секторы (3) переносят в стержневую пресс-форму, и в центральную полость запрессовывают керамическую массу, которая обволакивает выступающие стенки дополнительных стержней 2 и тем самым обеспечивается надежная и прочная заделка последних в тело основного стержня 4.

Таким образом, в ходе одной операции прессования основного стержня достигается монолитное соединение с дополнительными стержнями и при этом гарантируется высокая точность их позиционирования, как по высоте, так и по углу к профильной поверхности основного стержня.

После разборки стержневой пресс-формы модель удаляют, в случае использования мочевины вымывают водой, а затем составной стержень обжигают. Поскольку основной и дополнительные стержни изготовлены из керамической массы одинакового химического состава, то они совместимы по термическим коэффициентам линейного расширения и линейной усадке. Поэтому в процессе высокотемпературного обжига отсутствует коробление дополнительных стержней.

Конструкция дополнительных стержней и их монолитная заделка в основной стержень обеспечивают строгую фиксацию последнего в полости оболочковой формы и гарантирует постоянство толщины стенки по всему периметру литой детали, в частности пустотелой лопатки, а также качественную литую поверхность в пределах допусков.

Пример получения составного керамического стержня для отливки монокристаллической лопатки с проникающим охлаждением:

Методом прессования получали дополнительные стержни из керамической массы, содержащей порошки электрокорунда определенного гранулометрического состава, термопластификатор и спекающие добавки. Геометрические размеры дополнительных стержней составляли: длина рамки 50 мм, сечение продольной стойки равнялось 0,5-2 мм, диаметр цилиндрических перемычек составлял 0,6 мм, а их длина изменялась от 0,5 до 1,5 мм. Затем обожженные дополнительные стержни монтировали в модельной пресс-форме так, чтобы боковые стенки вошли в треугольные пазы сердечника и матрицы, и получали модель из мочевины.

Полученную модель из двух секторов переносили в стержневую пресс-форму и прессовали основной стержень при температуре 90-110°С из керамической массы на основе порошков электрокорунда различной зернистости, термопластификатора и таких же спекающих добавок, как и в керамической массе для дополнительных стержней с целью согласования термических коэффициентов линейного расширения. После отверждения керамической массы основной стержень извлекали из пресс-формы и растворяли модель в воде. Составной керамический стержень обжигали при температуре 1350°С в течение 6 часов в засыпке глинозема.

Окончательную модель лопатки прессовали из восковых композиций при температуре 65°С, оболочковую форму изготавливали методом послойного нанесения керамической суспензии на основе электрокорунда и связующего. Модельный состав удаляли в горячей воде, а затем оболочковую форму прокаливали при температуре 1100°С.

Заливку формы и получение монокристаллической лопатки с проникающим охлаждением проводили в печи для направленной кристаллизации.

В предварительно нагретую до температуры 1500°С оболочковую форму заливали никелевый жаропрочный сплав при температуре 1560°С и проводили направленную кристаллизацию с использованием затравки путем погружения формы в расплав металлического теплоносителя со скоростью 3-5 мм/мин. После обрезки литников из отливки удаляли керамический стержень в расплаве бифторида калия.

Выход годных лопаток с предельными размерами 3-5 классов точности и с поверхностью 3-5 классов чистоты составил 87-90%, тогда как согласно прототипа выход годного равнялся 80-85%.

С использованием составных керамических стержней, изготавливаемых предложенным способом, методами прецизионного литья получают монокристаллические лопатки с проникающей системой охлаждения с предельными размерами 3-5 классов точности и с поверхностью 3-5 классов чистоты. Это позволяет снизить расходы, связанные с механической обработкой лопаток из трудно обрабатываемых никелевых высокожаропрочных сплавов, и экономить дорогостоящий металл на соответствующих припусках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПОЛЫХ ОХЛАЖДАЕМЫХ ИЗДЕЛИЙ | 1995 |

|

RU2090299C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 2006 |

|

RU2319574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2126308C1 |

| СПОСОБ ЛИТЬЯ ПОЛОЙ ДЕТАЛИ ПО ВЫПЛАВЛЯЕМОЙ МОДЕЛИ | 2014 |

|

RU2676539C2 |

| Способ изготовления форм для литья охлаждаемых лопаток турбин | 2023 |

|

RU2821536C1 |

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ | 1995 |

|

RU2094163C1 |

| Способ изготовления составного керамического стержня для литья полых изделий | 2017 |

|

RU2676721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДАЕМОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2094170C1 |

Изобретение может быть использовано при литье полых изделий, в частности, газотурбинных лопаток с проникающим охлаждением. Охлаждаемое изделие изготавливают с использованием составного керамического стержня. Составной керамический стержень получают в два этапа. Предварительно изготовленные и обожженные дополнительные стержни устанавливают в модельную пресс-форму. Изготавливают модель и переносят ее в стержневую пресс-форму. При температуре 90-110°С запрессовывают керамическую массу для изготовления основного стержня. Основной стержень монолитно соединяется в пресс-форме с дополнительными стержнями. Удаляют модель и подвергают составной стержень высокотемпературному обжигу. Полученное с помощью составного стержня литое изделие имеет 3-5 класс точности с поверхностью 3-5 классов чистоты. 2 н.п. ф-лы, 3 ил.

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПОЛЫХ ОХЛАЖДАЕМЫХ ИЗДЕЛИЙ | 1995 |

|

RU2090299C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ | 1995 |

|

RU2094163C1 |

| US 5291654 A, 08.03.1994 | |||

| US 5295530 A, 22.03.1994. | |||

Авторы

Даты

2005-05-20—Публикация

2003-09-16—Подача