а rs: к

Изобретение относится к обработке металлов давлением, в частности к способам гидростатического прессования полых изделий из трубчатых заготовок.

Цель изобретения - расширение технологических возможностей за счет обеспечения получения изделий со шлицами и улучшение качества за счет обеспечения равномерной деформации.

Способ получения новых изделий включает механическую раздачу пуансонами концевых участков заготовки со степенью деформаций 0,5...5% с герметизацией полости заготовки, обжим средней части заготовки на оправке жидкостью под давлением, при обжиме изделия выполняют с периметром внутренней профильной части на 0,5...2% меньше периметра внутренней поверхности заготовки при отношении толщины стенки к диаметру заготовки 0,035...0,044, а в начальный момент обжима средней части прикладывают высший радиальный механический подпор.

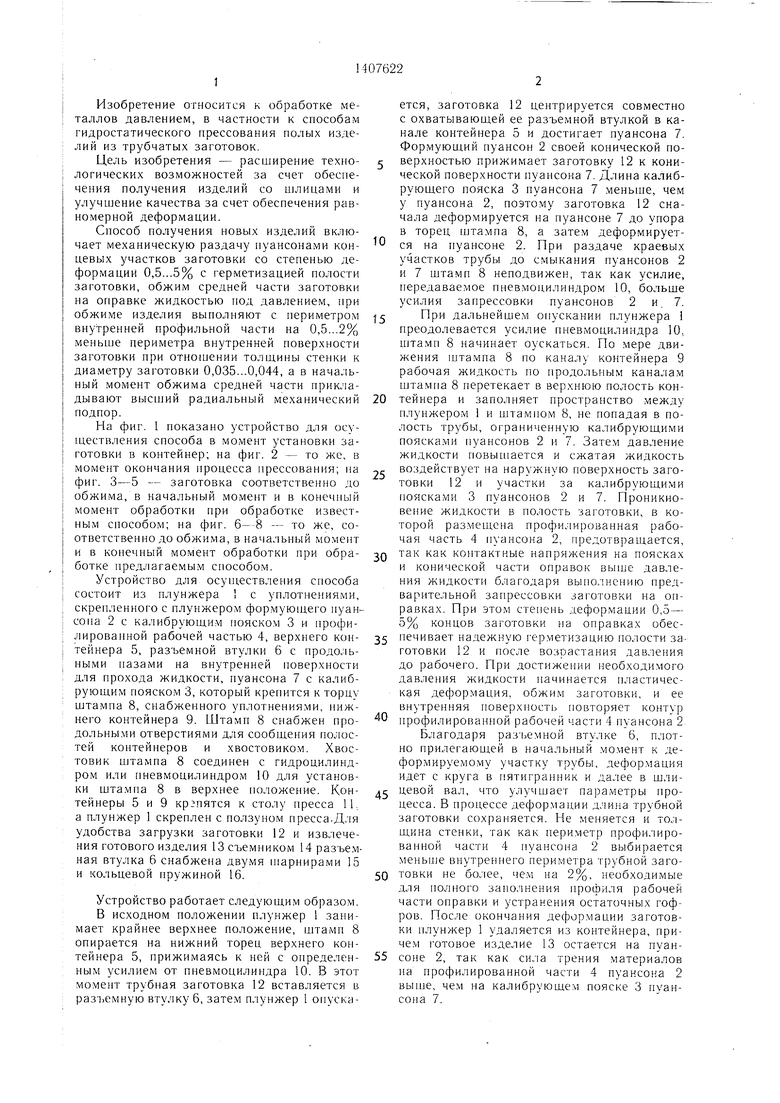

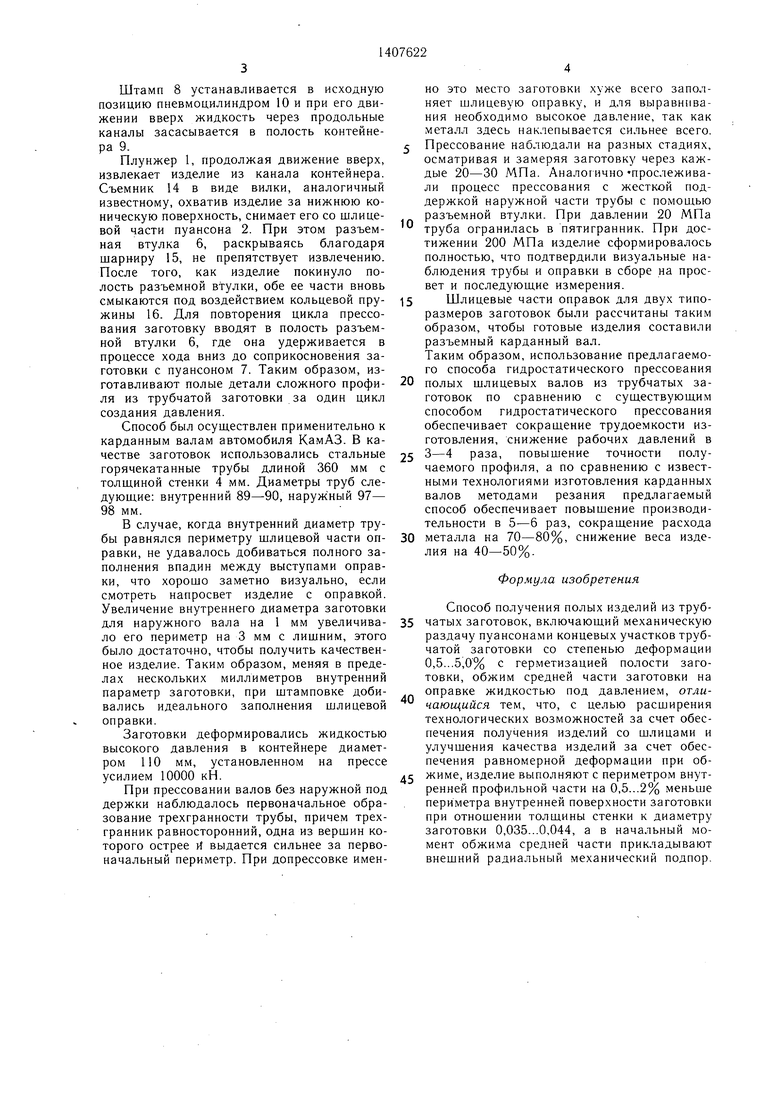

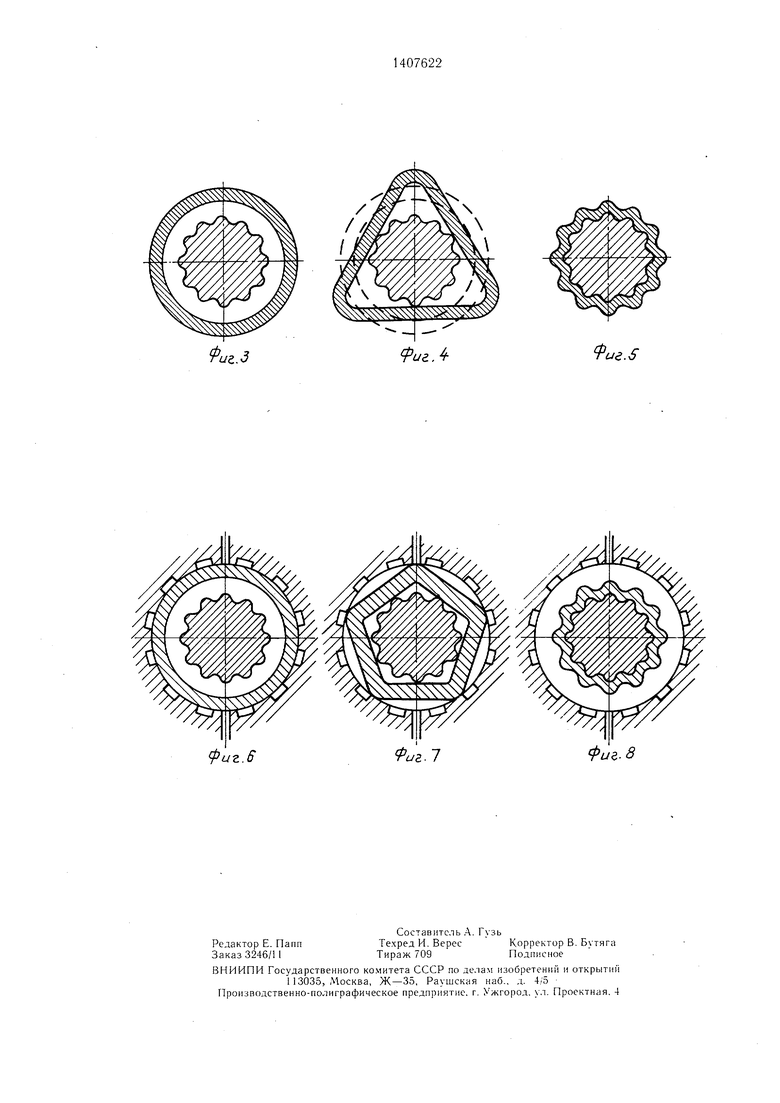

На фиг. I показано устройство для осу- 1цествления способа в мо.мент установки заготовки в контейнер; на фиг. 2 - то же, в момент окончания процесса прессования; па фиг. 3-5 - заготовка соответственно до обжи.ма, в начальный момент и в конешп ш момент обработки при обработке известным способом; на фиг. 6-8 - то же, соответственно до обжима, в начальный момент и в конечный момент обработки при обработке предлагаемым способом.

Устройство для осуп1,ествления способа состоит из плунжера I с уплотнениями, скрепленного с плунжером формуюн его пуансона 2 с калибрующим пояском 3 и профилированной рабочей частью 4, верхнего контейнера 5, разъемной втулки 6 с продольными пазами на внутренней поверхности для прохода жидкости, пуансона 7 с калибрующим пояском 3, который крепится к торцу штампа 8, снабженного уплотнениями, нижнего контейнера 9. Штамп 8 снабжен про- дольны.ми отверстиями для сообщения полостей контейнеров и хвостовиком. Хвостовик штампа 8 соедипен с гидроцилиндром или нневмоцилиндром 10 для установки штампа 8 в верхнее положение. Контейнеры 5 и 9 крзпятся к столу пресса 11, а плунжер 1 скреплен с ползуном пресса.Для удобства загрузки заготовки 12 и извлечения готового изделия 13 съемником 14 разъе.м- мая втулка 6 снабжена двумя пшрнирами 15 и кольцевой пружиной 16.

Устройство работает следующим образом.

В исходном положении плунжер 1 занимает крайнее верхнее положение, штамп 8 опирается на нижний торец верхнего контейнера 5, прижимаясь к ней с определенным усилием от пневмоцилиндра 10. В этот момент трубная заготовка 12 вставляется в разъемную втулку 6, затем плунжер 1 опускается, заготовка 12 центрируется совместно с охватывающей ее разъемной втулкой в канале контейнера 5 и достигает пуансона 7. Формующий пуансон 2 своей конической поверхностью прижимает заготовку 12 к конической поверхности пуансона 7. Длина калибрующего пояска 3 пуансона 7 меньше, чем у пуансона 2, поэтому заготовка 12 сначала деформируется на пуансоне 7 до упора в торец п тампа 8, а затем деформируется на нуансоне 2. При раздаче краевых участков трубы до с.мыкания пуансонов 2 и 7 штамп 8 неподвижен, так как усилие, передаваемое пневмоцилиндром 10, больше усилия запрессовки пуансонов 2 и, 7.

5При дальнейшем опускании плунжера 1

преодолевается усилие пневмоцилиндра 10., 8 начинает оускаться. По мере движения штампа 8 по каналу контейнера 9 рабочая жидкость по продольным каналам штампа 8 перетекает в верхнюю полость кон0 тейнера и заполняет пространство между плунжером 1 и штампом 8, не попадая в полость трубы, ограниченную калибрующими поясками пуансонов 2 и 7. Затем давление жидкости повышается и сжатая жидкость

. воздействует на наружную поверхность заготовки 12 и участки за калибрующими поясками 3 пуансонов 2 и 7. Проникновение жидкости в полость заготовки, в которой размещена профилированная рабочая часть 4 пуансона 2, предотвращается,

Q так как контактные напряжения на поясках и конической части оправок вьпие давления жидкости благодаря выполнению предварительной запрессовки заготовки на оправках. При этом степень деформации 0,5- 5% концов заготовки на оправках обес5 печивает надежную герметизацию полости заготовки 12 и после возрастания давления до рабочего. При достижении необходимого давления жидкости начинается пластическая деформация, обжим заготовки, и ее внутренняя поверхность повторяет контур

0 профилированной рабочей части 4 пуансона 2 Благодаря раз ьемной втулке 6, плотно прилегающей в начальный момент к деформируемому участку трубы, деформация идет с круга в пятигранник и далее в щли- с цевой вал, что улучшает параметры процесса. В процессе деформации длина трубной заготовки сохраняется. Не меняется и толщина стенки, так как периметр профилированной части 4 пуансона 2 выбирается меныие внутреннего периметра трубной заго- 0 товки не более, че.м на 2%, необходимые для полного заполнения профиля рабочей части оправки и устранения остаточных гофров. После окончания деформации заготовки плунжер 1 удаляется из контейнера, причем готовое иЗлТелие 13 остается на пуан- 5 соне 2, так как сила трения материалов на профилированной части 4 пуансона 2 выше, чем па калибрующем пояске 3 пуансона 7.

Штамп 8 устанавливается в исходную позицию пневмоцилиндром 10 и при его движении вверх жидкость через продольные каналы засасывается в полость контейнера 9.

Плунжер 1, продолжая движение вверх, извлекает изделие из канала контейнера. Съемник 14 в виде вилки, аналогичный известному, охватив изделие за нижнюю коническую поверхность, снимает его со шлице- вой части пуансона 2. При этом разъемная втулка 6, раскрываясь благодаря шарниру 15, не препятствует извлечению. После того, как изделие покинуло полость разъемной втулки, обе ее части вновь смыкаются под воздействием кольцевой пружины 16. Для повторения цикла прессования заготовку вводят в полость разъемной втулки 6, где она удерживается в процессе хода вниз до соприкосновения заготовки с пуансоном 7. Таким образом, изготавливают полые детали сложного профиля из трубчатой заготовки за один цикл создания давления.

Способ был осуществлен применительно к карданным валам автомобиля КамАЗ. В качестве заготовок использовались стальные горячекатанные трубы длиной 360 мм с толщиной стенки 4 мм. Диаметры труб следующие: внутренний 89-90, наруж ный 97- 98 мм.

В случае, когда внутренний диаметр трубы равнялся периметру щлицевой части оправки, не удавалось добиваться полного заполнения впадин между выступами оправки, что хорошо заметно визуально, если смотреть напросвет изделие с оправкой. Увеличение внутреннего диаметра заготовки для наружного вала на 1 мм увеличивало его периметр на 3 мм с лишним, этого было достаточно, чтобы получить качественное изделие. Таким образом, меняя в пределах нескольких миллиметров внутренний параметр заготовки, при штамповке добивались идеального заполнения шлицевой оправки.

Заготовки деформировались жидкостью высокого давления в контейнере диаметром 110 мм, установленном на прессе усилием 10000 кН.

При прессовании валов без наружной под держки наблюдалось первоначальное образование трехгранности трубы, причем трехгранник равносторонний, одна из вершин которого острее и выдается сильнее за первоначальный периметр. При допрессовке именно это место заготовки хуже всего заполняет шлицевую оправку, и для в.ыравнпва- ния необходимо высокое давление, так как металл здесь наклепывается сильнее всего.

Прессование наблюдали на разных стадиях, осматривая и замеряя заготовку через каждые 20-30 МПа. Аналогично-прослеживали процесс прессования с жесткой поддержкой наружной части трубы с помощью разъемной втулки. При давлении 20 МПа труба огранилась в пятигранник. При достижении 200 МПа изделие сформировалось полностью, что подтвердили визуальные наблюдения трубы и оправки в сборе на просвет и последующие измерения.

5 Шлицевые части оправок для двух типоразмеров заготовок были рассчитаны таким образом, чтобы готовые изделия составили разъемный карданный вал. Таким образом, использование предлагаемого способа гидростатического прессования

0 полых шлицевых валов из трубчатых заготовок по сравнению с существующим способом гидростатического прессования обеспечивает сокращение трудоемкости изготовления, снижение рабочих давлений в

5 3-4 раза, повыщение точности получаемого профиля, а по сравнению с известными технологиями изготовления карданных валов методами резания предлагаемый способ обеспечивает повышение производительности в 5-6 раз, сокращение расхода

0 металла на 70-80%, снижение веса изделия на 40-50%.

Формула изобретения

Способ получения полых изделий из труб- 5 чатых заготовок, включающий механическую раздачу пуансонами концевых участков трубчатой заготовки со степенью деформации 0,5...5,0 % с герметизацией полости заготовки, обжим средней части заготовки на оправке жидкостью под давлением, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения получения изделий со шлицами и улучшения качества изделий за счет обеспечения равномерной деформации при об- 5 жиме, изделие выполняют с периметром внутренней профильной части на 0,5...2% меньше периметра внутренней поверхности заготовки при отношении толщины стенки к диаметру заготовки 0,035...0,044, а в начальный момент обжима средней части прикладывают внешний радиальный механический подпор.

0

Фи..3

игЛ

ue.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1690941A1 |

Изобретение относится к обработке металлов давлением, в частности к способам гидростатического прессования полых изделий из трубчатых заготовок. Цель - расширение технологических возможностей за счет возможности получения изделии со шлицами и улучшение качества за счет обеспечения равномерной деформации. После установки заготовки в контейнер выполняют раздачу концевых участков трубчатой заготовки, а затем - обжим средней части на оправке жидкостью под давлением. Изделие выполняют с периметром внутренней продольной части на 0,5...2% меньше периметра внутренней поверхности заготовки при отношении толшины стенки к диаметру заготовки 0,035...0,044. В начальный момент обжима средней части прикладывают внешний радиальный механический подпор. Дробление огранки при обработке данным способом благотворно сказывается на равномерность заполнения всех впадин профиля. 8 ил. с $ С/ с

фиг.6

Фиг. 8

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-07—Публикация

1986-08-18—Подача