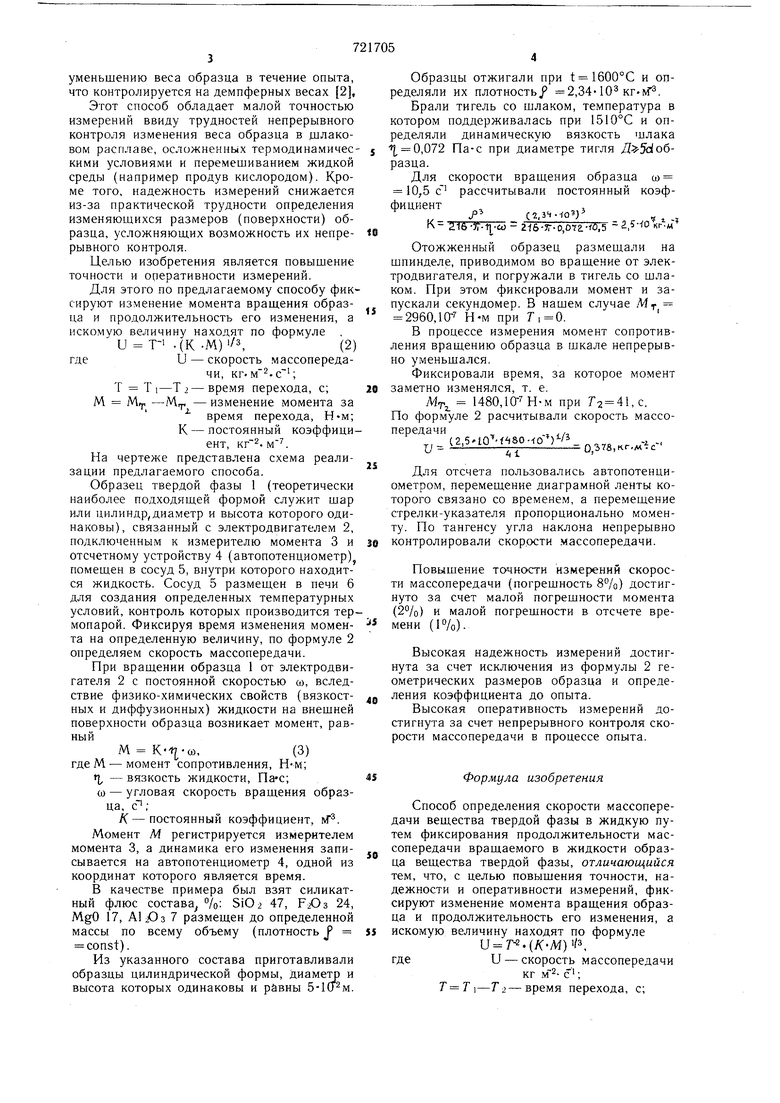

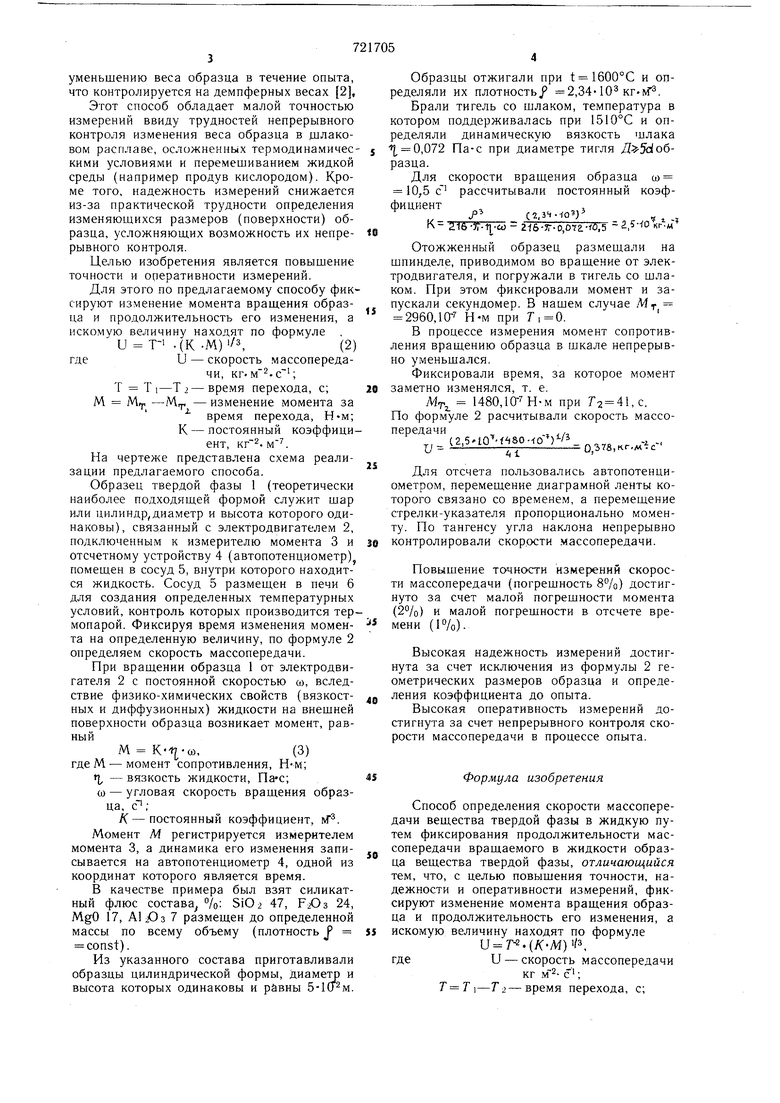

(54) СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ МАССОПЕРЕДАЧИ уменьшению веса образца в течение опыта, что контролируется на демпферных весах 2, Этот способ обладает малой точностью измерений ввиду трудностей непрерывного контроля изменения веса образца в щлаковом расплаве, осложненных термодинамическими условиями и перемешиванием жидкой среды (например продув кислородом). Кроме того, надежность измерений снижается из-за практической трудности определения изменяюпдихся размеров (поверхности) образца, усложняющих возможность их непрерывного контроля. Целью изобретения является повышение точности и оперативности измерений. Для этого по предлагаемому способу фиксируют изменение момента вращения образца и продолжительность его изменения, а искомую величину находят по формуле и Т- .(К .М)/з,(2) гдеи - скорость массопередачи, кгМ2. Т TI-Т 2 - время перехода, с; М М -М, - изменение момента за время перехода, Н-м; К - постоянный коэффициент, кг . . На чертеже представлена схема реализации предлагаемого способа. Образец твердой фазы 1 (теоретически наиболее подходящей формой служит шар или цилиндр диаметр и высота которого одинаковы), связанный с электродвигателем 2, подключенным к измерителю момента 3 и отсчетному устройству 4 (автопотенциометр) помещен в сосуд 5, внутри которого находится жидкость. Сосуд 5 размещен в печи 6 для создания определенных температурных условий, контроль которых производится термопарой. Фиксируя время изменения момента на определенную величину, по формуле 2 определяем скорость массопередачи. При вращении образца 1 от электродвигателя 2 с постоянной скоростью (it, вследствие физико-химических свойств (вязкостных и диффузионных) жидкости на внещней поверхности образца возникает момент, равныйМ ,(3) где М - момент сопротивления, Н-м; t - вязкость жидкости, Пас; 0) - угловая скорость вращения образца, /С-постоянный коэффициент, tvT. Момент М регистрируется измерителем момента 3, а динамика его изменения записывается на автопотенциометр 4, одной из координат которого является время. В качестве примера был взят силикатный флюс состава %: SiO2 47, 24, MgO 17, А1Юз 7 размещен до определенной массы по всему объему (плотность const). Из указанного состава приготавливали образцы цилиндрической формы, диаметр и высота которых одинаковы и рйвны 5-1(. Образцы отжигали при t 1600°C и определяли их плотность/ 2,34-10 КГ . Брали тигель со шлаком, температура в котором поддерживалась при 1510°С и определяли динамическую вязкость шлака 0,072 Па-с при диаметре тигля (образца. Для скорости вращения образца « 10,5 с рассчитывали постоянный коэффициент,, , С2.), , - 216-Jr-tlCO 2-(6-ЗГ-0,,5 2, «м Отожженный образец размешали на шпинделе, приводимом во вращение от электродвигателя, и погружали в тигель со шлаком. При этом фиксировали момент и запускали секундомер. В нашем случае М 2960,10- Н-м при . В процессе измерения момент сопротивления вращению образца в шкале непрерывно уменьшался. Фиксировали время, за которое момент заметно изменялся, т. е. М 1480,10- Н-м при Г2 41,с. По формуле 2 расчитывали скорость массопередачи, и- -В,«.кг.мЧсДля отсчета пользовались автопотенциометром, перемещение диаграмной ленты которого связано со временем, а перемешение стрелки-указателя пропорционально моменту. По тангенсу угла наклона непрерывно контролировали скор.ости массопередачи. Повышение точности измерений скорости массопередачи (погрешность 8%) достигнуто за счет малой погрешности момента () и малой погрешности в отсчете времени (1%). Высокая надежность измерений достигнута за счет исключения из формулы 2 геометрических размеров образца и определения коэффициента до опыта. Высокая оперативность измерений достигнута за счет непрерывного контроля скорости массопередачи в процессе опыта. Формула изобретения Способ определения скорости массопередачи вещества твердой фазы в жидкую путем фиксирования продолжительности массопередачи вращаемого в жидкости образца вещества твердой фазы, отличающийся тем, что, с целью повыщения точности, надежности и оперативности измерений, фиксируют изменение момента вращения образца и продолжительность его изменения, а искомую величину находят по формуле J T.(K-M) гдеи - скорость массопередачи кг Т Т -Т2-время перехода, с; M Mf -М -изменение момента за время перехода, Н-м; /( - постоянный коэффициент, М . Источники информации, принятые во внимание при экспертизе 72 1705 1.Левич В. Г. Физико-химическая гидродинамика, М., «Физмат, 1959, с. 83. 2.Ершов Г. С., Умрихин П. В., Арзамасцев Е. И. Ассилиляция извести шлаковым расплавом. Известия Вузов, «Черная металлургия, № 1, 1966, с. 72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения скорости растворения твердых веществ в жидкостях | 1987 |

|

SU1481638A1 |

| Способ экспрессного определения защитных свойств воздухопроницаемых защитных материалов по парам химических веществ при различных условиях массообмена | 2016 |

|

RU2631013C1 |

| Способ определения теплофизических характеристик плоских образцов материалов и устройство для его осуществления | 1983 |

|

SU1165957A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА МАССООТДАЧИ ПОРИСТЫХ ПРОНИЦАЕМЫХ МАТЕРИАЛОВ | 2014 |

|

RU2566726C1 |

| Способ производства непрерывно-литой подшипниковой стали | 1988 |

|

SU1696492A1 |

| Способ комплексного измерения теплофизических свойств твердых материалов | 1980 |

|

SU911276A1 |

| СПОСОБ СИНХРОННО-СОПРЯЖЕННОГО ТЕРМИЧЕСКОГО АНАЛИЗА ВЕЩЕСТВ И МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343467C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК И ТЕМПЕРАТУРНЫХ ПЕРЕХОДОВ ТЕРМОПЛАСТОВ | 2004 |

|

RU2250453C1 |

| СПОСОБ КОНТРОЛЯ ОКИСЛЕННОСТИ ШЛАКА И МЕТАЛЛА ПРИ ВЫПЛАВКЕ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА В ЭЛЕКТРОДУГОВЫХ ПЕЧАХ ПЕРЕМЕННОГО ТОКА | 2011 |

|

RU2485185C2 |

| Способ определения массообменных характеристик ферментационных аппаратов | 2022 |

|

RU2807061C1 |

Авторы

Даты

1980-03-15—Публикация

1978-06-29—Подача