Изобретение относится к технике термообработки материалов, например, композиционных и может быть использовано в оборудовании для производства пластиковых материалов.

Известны устройства для регулирования процесса термообработки движущегося материала, содержащие релейные системы регулирования по сигналам отклонения от заданной величины 1. Недостатком таких устройств является недостаточно высокая точность регулирования.

Наиболее близким техническим решением к изобретению является устройство для регулирования процесса термообработки движущегося материала, содержащее последовательно включенные источник напряжения, реле, интегратор и сумматор, подсоединенный другим входом и выходом соответственно к генератору колебаний линеаризации и к первому входу второго сумматора, выход которого подключен к управляющему входу камеры тормообработки, и усилитель-преобразователь, входы которого подсоединены к датчику и к задатчику, а выход соединен с управляющим входом реле 2.

Недостатком прототипа является невысокая точность регулирования Процесса термообработки при значительных изменениях погонной массы, состава и скорости подачи материала.

Целью изобретения является повышение точности регулирования.

Поставленная цель достигается тем, что устройство дополнительно содержит функциональный усилитель и фазометр, один вход которого подключен к выходу усилителя-преобразователя, другой вход- к генератору колебаний линеаризации, а выходк первому входу функционального усилителя, второй вход и выход которого подключены соответственно к выходу реле и к второму входу второго сумматора.

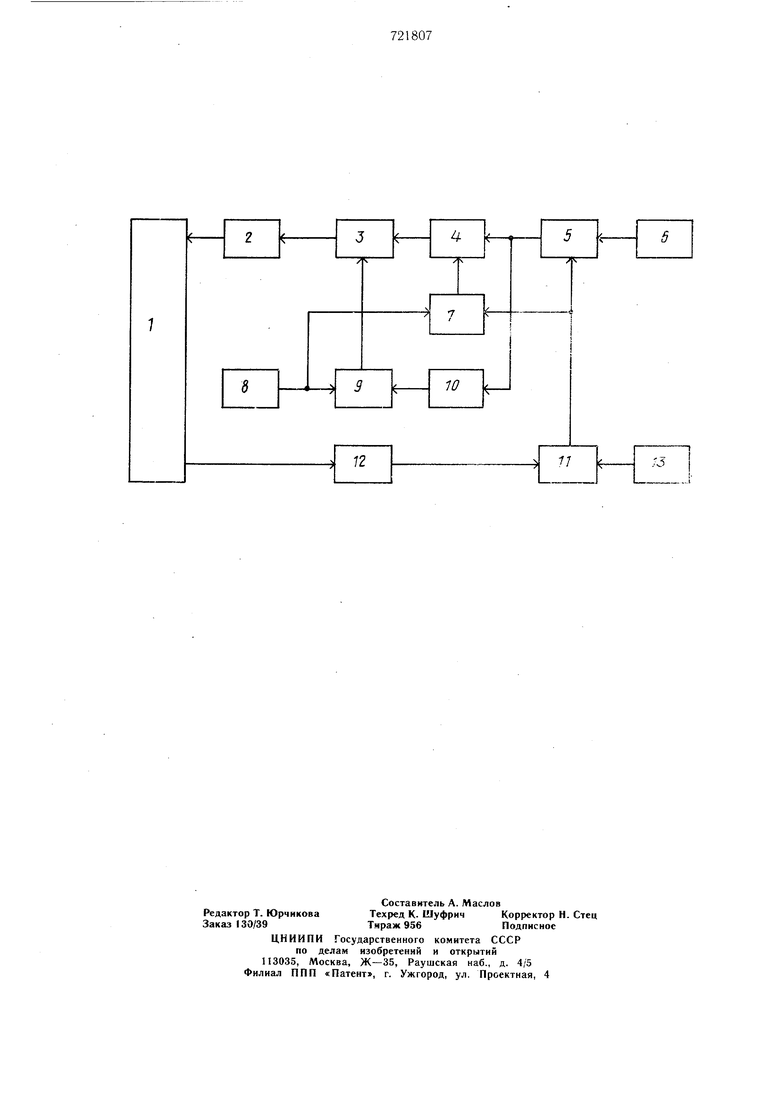

На чертеже представлена структурная блок-схема устройства для регулирования процесса термообработки движущегося материала.

Устройство для регулирования процесса термообработки движущегося материала 1, например,формируемого пластика содержит камеру 2 термообработки (например, токами высокой частоты), сумматор 3, функциональный усилитель 4, реле 5, источник напряжения 6,фазометр 7, генератор 8 колебаний линеаризации, сумматор 9, интегратор 10, усилитель-преобразователь 11, датчик 12 (например, емкостный) и задатчик 13.

Устройство работает следующим образом.

Термообработка материала 1 производится в камере 2 по сигналам с контактов и с обмотки реле 5. Сигналы на контакты реле подаются от источника напряжения 6. Сигналы на управляющем входе (обмотке) реле формируются в виде соотнощения или разности сигналов с датчика 12 и задатчика 13.

Колебания с генератора 8 линеаризуют характеристику реле 5. Сигнал с фазометра 7 зависит от разности фаз колебаний в устройстве и с генератора 8. Эта разность фаз, в свою очередь, зависит от постоянной времени объекта - движущегося материала 1, описываемого апериодическим звеном.

Числитель передаточной функции цепи, содержащей параллельно соединенные функциональный усилитель 4 и интегратор 10, аналогичен знаменателю передаточной функции объекта. Сигналом с фазометра 7 регулируется коэффициент передачи функционального усилителя в соответствии с изменен ием постоянной времени объекта.

Таким образом, произведение передаточных функций цепи, содержащей параллельно соединенные функциональный усилитель 4 и интегратор 10, и объекта неизменно при изменении постоянной времени объекта. Этим достигается компенсация изменения постоянной времени объекта.

За счет ввода линеаризующих колебаний с генератора 8 на вход камеры термообработки 2 обеспечиваются условия неизменности общего коэффициента передачи устройства в разомкнутом состоянии. Следовательно, в устройстве достигается компенсация одновременно изменений коэффициента передачи и постоянной времени объекта.

Для получения требуемой амплитуды колебаний на входе реле 5 в усилитель-преобразователь 11 вводится узкополосный фильтр на частоте вынужденнь1х колебаний в устройстве или фильтр низких частот Сна чертеже не показаны). Этот фильтр построен на операционном усилителе и может выполнять одновременно функции сравнения сигналов, поступающих на вход усилителя-преобразователя, или этот фильтр выполняется отдельно и тогда через него выход звена сравнения (входящего в усилитель-преобразователь) соединяется с выходом усилителя-преобразователя. Компенсация влияния этого фильтра на динамические характеристики устройства может быть (при необходимости) учтена при проектировании камеры 2.

Использование предлагаемого устройства позволяет повысить точность термообработки и, тем самым повысить качество формируемого материала и улучщить технические показатели изделий из него.

Формула изобретения

Устройство для регулирования процесса термообработки движущегося материала, содержащее последовательно включенные источник напряжения, реле, интегратор и сумматор, подсоединенный другим входом и выходом соответственно к генератору колебаний линеаризации и к первому входу второго сумматора, выход которого подключен к

управляющему входу камеры термообработки, и усилитель-преобразователь, входы которого подсоединены к датчику и к задатчику, а выход соединен с управляющим входом реле, отличающееся тем, что, с целью

повыщения точности регулирования, оно дополнительно содержит функциональный усилитель и фазометр, один вход которого подключен к выходу усилителя-преобразователя, другой вход - к генератору колебаний линеаризации, а выход подсоединен к первому

входу функционального усилителя, второй вход и выход которого подключены соответственно к выходу реле и к второму входу второго сумматора.

Источники информации, принятые во внимание при экспертизе

1.Шукшунов В. Е. и др. Автоматизация процесса формирования ориентированного стеклопластика. Орджоникидзе, ИР, 1969.

2.Авторское свидетельство СССР

№ 391533, кл. G 05 В 11/16, 1972 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Релейный регулятор | 1977 |

|

SU661502A1 |

| Релейная система автоматического регулирования | 1977 |

|

SU657408A1 |

| Релейная система автоматического регулирования | 1981 |

|

SU974335A1 |

| Двухканальный релейный регулятор | 1979 |

|

SU794612A1 |

| Устройство для автоматического регулирования температуры | 1974 |

|

SU496543A1 |

| Релейная система автоматического регулирования | 1977 |

|

SU647651A1 |

| Релейная система регулирования | 1980 |

|

SU953624A1 |

| Релейная система автоматического регулирования | 1972 |

|

SU451054A2 |

| Релейная система регулирования, например для термообработки движущегося материала | 1977 |

|

SU697970A1 |

| Релейная система регулирования | 1978 |

|

SU702345A1 |

Авторы

Даты

1980-03-15—Публикация

1977-07-01—Подача