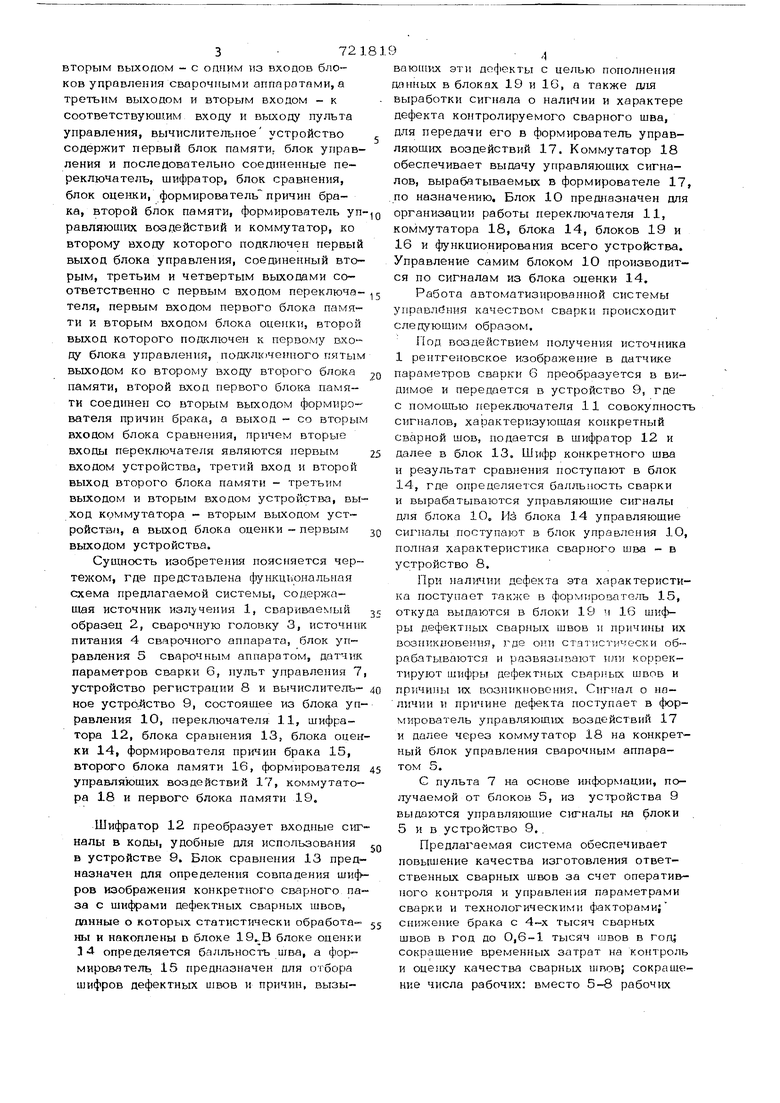

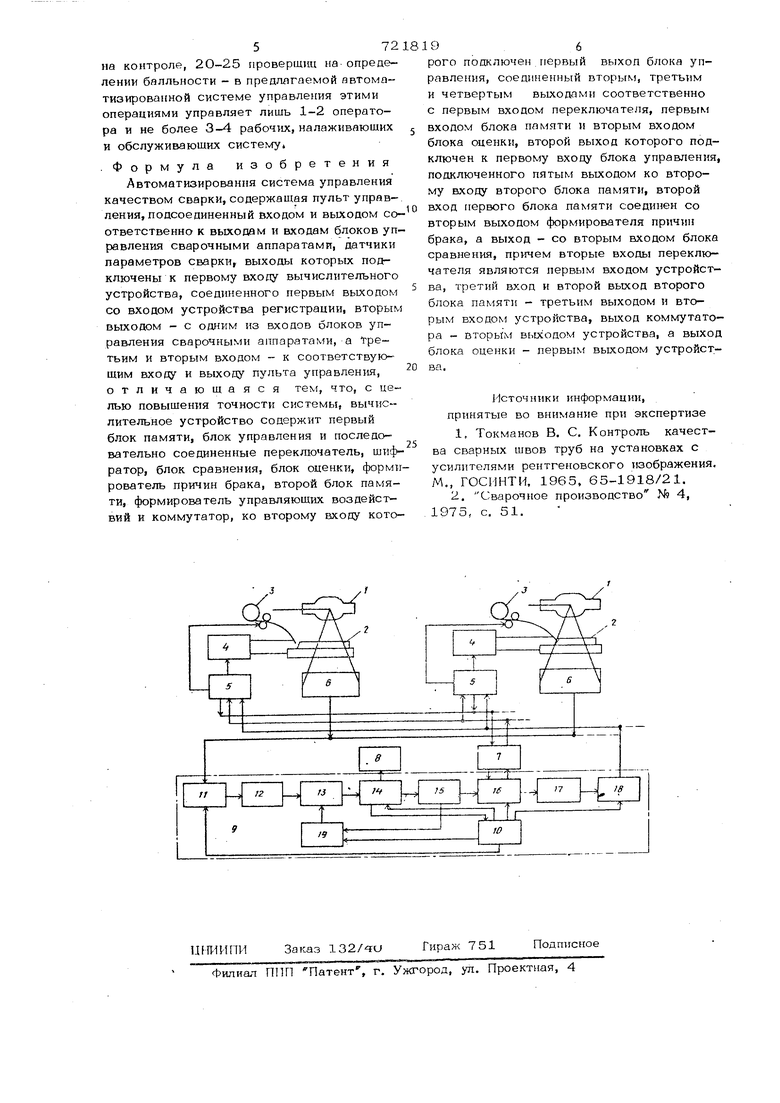

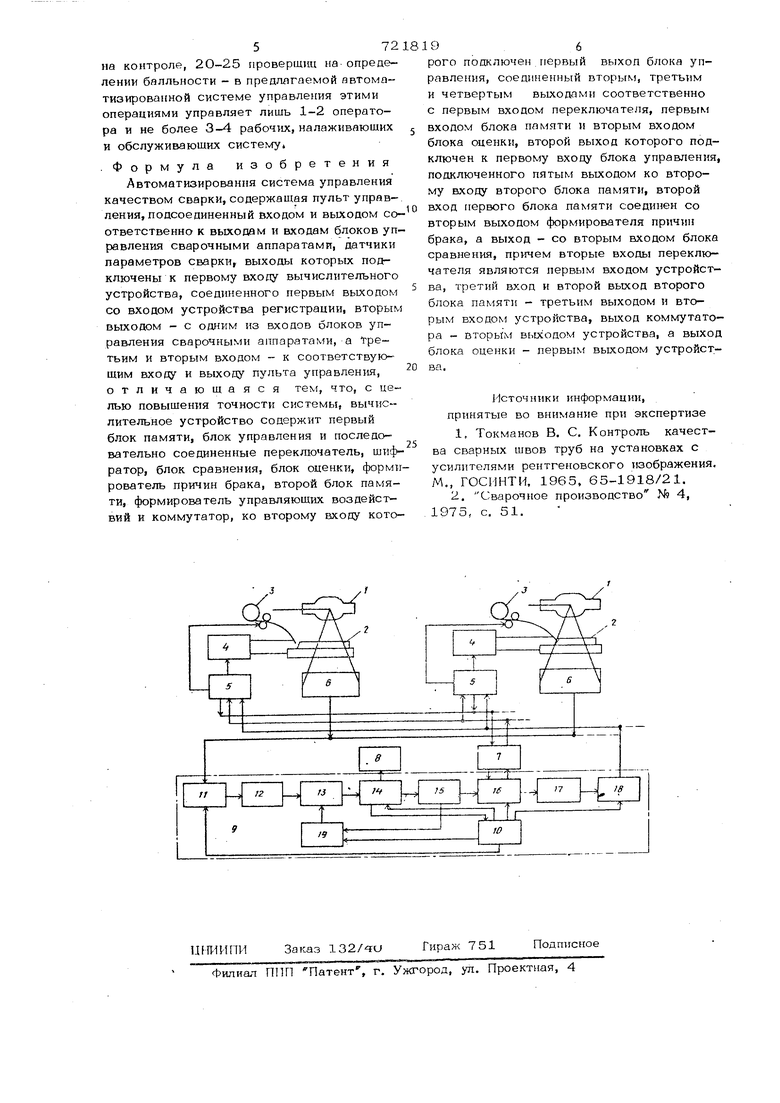

Изобретение относится к технике авто матического управления и предназначено для использования при автоматизации сварочных производств в машиностроении, судостроении к в других отраслях народного хозяйства, Известна система контроля качества сварки с использованием рентгеноскопической установки на базе рентгеновского аппарата РУП-2ОО-5О-5 и усилителя УРИ-60 Г. Сварной шов рассматривает ся в молекулярную телелупу, де({|ектный участок шва фотографируется. Недостатком такой системы является ее малая автоматизация и недостаточная оперативность контроля, а также трудности наблюдения оператором сварных швов через оптическую систему. Известна рентгенотелевизионная установка 2, которая содержит датчики параметров сварки, пульт управления, блоки управления сварочными аппаратами, видепконтролыюе устройство, блок обработки информации и блок автоматического управления. В установке может осуществляться оперативный контроль и управление текущими значениями параметров сварки. Эта установка наиболее близка к предлагаемой системе. Недостатком ее является относительно невысокая точность производимого контроля с чувствительностью 3% по ГОСТ . 7512-69. Это связано с наличием в цепи контроля аппаратуры видеоконтрольного устройства, в связи с чем чувствительность повышается на 1-1,5% и достигает 3%. Целью изобретения является повышение точности системы. Цель достигается тем, что в устройстве, содержащем пульт управления, подсоединенный входом и выходом соответственно к выходам и входам блоков управления сварочными аппаратами, датчики параметров сварки, выходы которых подключены к первому входу вьпислительного устройства, соединенного первым пыхоДом со входом устройства регистрпции. 3721 вторым выходом - с одним из входов блоков управления сварочными аппаратами, а третьим выходом и вторым входом - к соответствующим входу и выходу пульта управления, вычислительное устройство содержит первый блок памяти, блок управления и последовательно соединенные переключатель, шифратор, блок сравнения, блок оценки, формирователь причин брака, второй блок памяти, формирователь УП равляющих воздействий и коммутатор, ко второму входу которого подключен первый выход блока управления, соединенный вторым, третьим и четвертым выходами соответственно с первым входом переключателя, первым входом первого блока памяти и вторым входом блока оценкт, второй выход которого подключен к первому входу блока управления, подклг-очемпого ггятым выходом ко второму входу второго блока памяти, второй вход первого блока памяти соединен со вторым выходом формирователя причин брака, а выход - со вторым входом блока сравнения, причем вторые входы переключателя являются первым входом устройства, третий вход и второй выход второго блока памяти - третьим выходом и вторым входом устройства, вы ход коммутатора - вторым выходом устройства, а выход блока оценки - первым выходом устройства. Сущность изобретения поясняется чертежом, где представлена (Лгункциональная схема предлагаемой системы, содержащая источник излучения 1, свариваемый образец 2, сварочную головку 3, источни питания 4 сварочного аппарата, блок управления 5 сварочным аппаратом, датчик параметров сварки G, пульт управления 7 устройство регистрации 8 и вы.числительнов устрбДство 9, состоящее из блока уп равления 10, переключателя 11, шифратора 12, блока сравнения 13, блока оцен ки 14, формирователя причин брака 15, второго блока памяти 16, формирователя управляющих воздействий 17, коммутатора 18 и первого блока памяти 19. Шифратор 12 преобразует входные сиг налы в коды, удобные для использования в устройстве 9. Блок сравнения 13 предназначен для определения совпадения шиф ров изображения конкретного сварного па за с шифрами дефектных сварных швов, данные о которых статистически обработа- ны и накоплены в блоке 19..В блоке оценки 3 4 определяется баляьнос1Ъ шва, а фор мирователь 15 предназначен для отбора шифров дефектных швов и причин, вызываю цих Э1Ч1 дефекты с целью пополнения анных в блоках 19 и 10, а также шш выработки сигнала о наличии и характере дефекта контролируемого сварного шва, для передачи его в формирователь управляющих воздействий 17. Коммутатор 18 обеспечивает выдачу управляющих cvirnaлов, вырабатываемых в формирователе 17, по назначению. Блок 10 предназначен для организации работы переключателя 11, коммутатора 18, блока 14, блоков 19 и 16 и функционирования всего устройства. Управление самим блоком 1О производится по сигналам из блока оценки 14. Работа автоматизирова1пюй системы управлйыия качеством сварки происходит следующим образом. Иод воздействием получения источника 1 рентгеновское изображение в датчике параметров сварки б преобразуется в видимое и передается в устройство 9, где с помощью переключателя 11 совокупность сигналов, характеризующая конкретный сварной щов, подается в шифратор 12 и далее в блок 13. Шифр конкретного шва и результат сравнения поступают в блок 14, где определяется балльность сварки и вырабатываются управляющие сигналы для блока 10, Из блока 14 управляющие сигналы поступают в блок управления 1О, полная характеристика сварного шва - в устройство 8, При наличии дефекта эта характеристика поступает так;«е в формирователь 15, откуда выдаются в блоки 19 и 16 шифры дефектных сварных швов н причины их возникБовеиня, где они стат)стически обрабатываются и развязыпают или корректируют шифры дефектных сварных швов и их возникновения. Сигнал о наличии и причине дефекта поступает в формирователь управляющих воздействий 17 и далее через коммутатор 18 на конкретный блок управления сварочным аппаратом 5. С пульта 7 на основе информации, получаемой от блоков 5, из устройства 9 выдаются управляющие сигналы на блоки . бив устройство 9.. Предлагаемая система обеспечивает повышение качества изготовления ответственных сварных швов за счет оперативного контроля и управления параметрами сварки и технологическими факторами; снижение брака с тысяч сварных швов в год до 0,6-1 тысяч iUBOB в Год; сокращение временных затрат на контроль и оценку качества сварных швов; сокращение числа рабочих: вместо 5-8 рабочюс 572 на контроле, 20-25 проверщиц на- определении балльности - в предлагаемой автоматизированной системе управления этими операциями управляет лишь 1-2 оператора и не более 3-4 рабочих, налаживающих и обслуживающих систему .Формула изобретения Автоматизировання система управления качеством сварки, содержащая пульт управления, подсоединенный Входом и выходом со ответственно к выходам и входам блоков уп равления сварочными аппаратами, датчики параметров сварки, выходы которых подключены к первому входу вычислительного устройства, соединенного первым выходом со входом устройства регистрации, вторым выходом - с одним из входов блоков управления сварочными аппаратами, а Третьим и вторым входом к соответствующим входу и выходу пульта управления, отличающаяся тем, что, с целью повыщения точности системы, вь1чис лительное устройство содержит первый блок памяти, блок управления и последовательно соединенные переключатель, шифратор, блок сравнения, блок оценки, форми рователь причин брака, второй блок памяти, формирователь управляющих воздействий и коммутатор, ко второму входу кото96рого подключен первый выход блока управления, соединенный вторым, третьим и четвертым выходами соответственно с первым входом переключателя, первым входом блока памяти и вторым входом блока оценки, второй выход которого подключен к первому входу блока управления, подключенного пятым выходом ко второму входу второго блока памяти, второй вход первого блока памяти соединен со вторым выходом формирователя причин брака, а выход - со вторым входом блока сравнения, причем вторые входы переключателя являются первым входом устройств ва, третий вход и второй выход второго блока памяти - третьим выходом и вторым входом устройства, выход коммутатора - вторым выходом устройства, а выход блока оценки - первым выходом устройства. Источники информации, принятые во внимание при экспертизе 1. Токманов В. С, Контроль качества сварных швов труб на установках с усилителями рентгеновского изображения, М,, ГОСИИТИ, 1965. 65-1918/21. 2. Сварочное производство № 4, 1975, с. 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сварочного процесса | 1982 |

|

SU1031668A1 |

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

| Устройство охранно-пожарной сигнализации для системы центра лизованного наблюдения | 1979 |

|

SU773665A1 |

| Устройство для автоматического контроля процесса сварки | 1984 |

|

SU1238921A1 |

| СИСТЕМА УПРАВЛЕНИЯ СВАРОЧНЫМ ПРОЦЕССОМ | 1990 |

|

RU2126737C1 |

| СПОСОБ СВАРКИ ВСТЫК ДВУХ ДЕТАЛЕЙ | 1991 |

|

RU2120845C1 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 1988 |

|

SU1600174A1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

Авторы

Даты

1980-03-15—Публикация

1978-02-22—Подача