Изобретение относится к сварке и может быть использовано для сварки поворотных стыков труб.

Целью изобретения является повышение качества сварки.

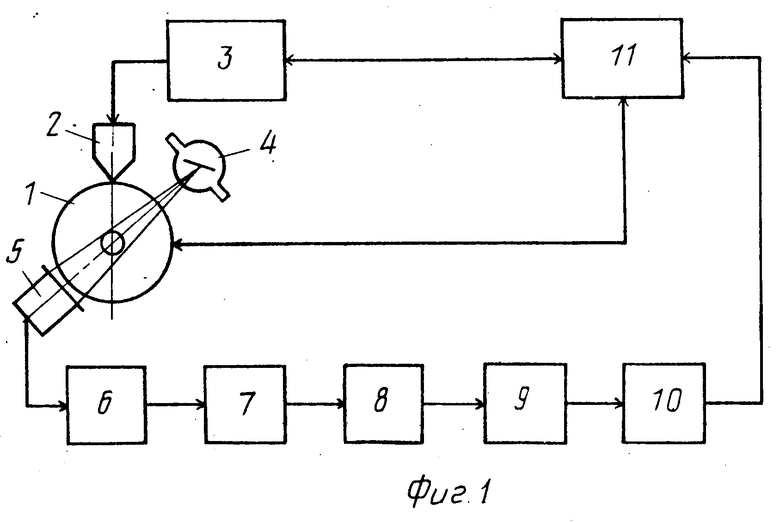

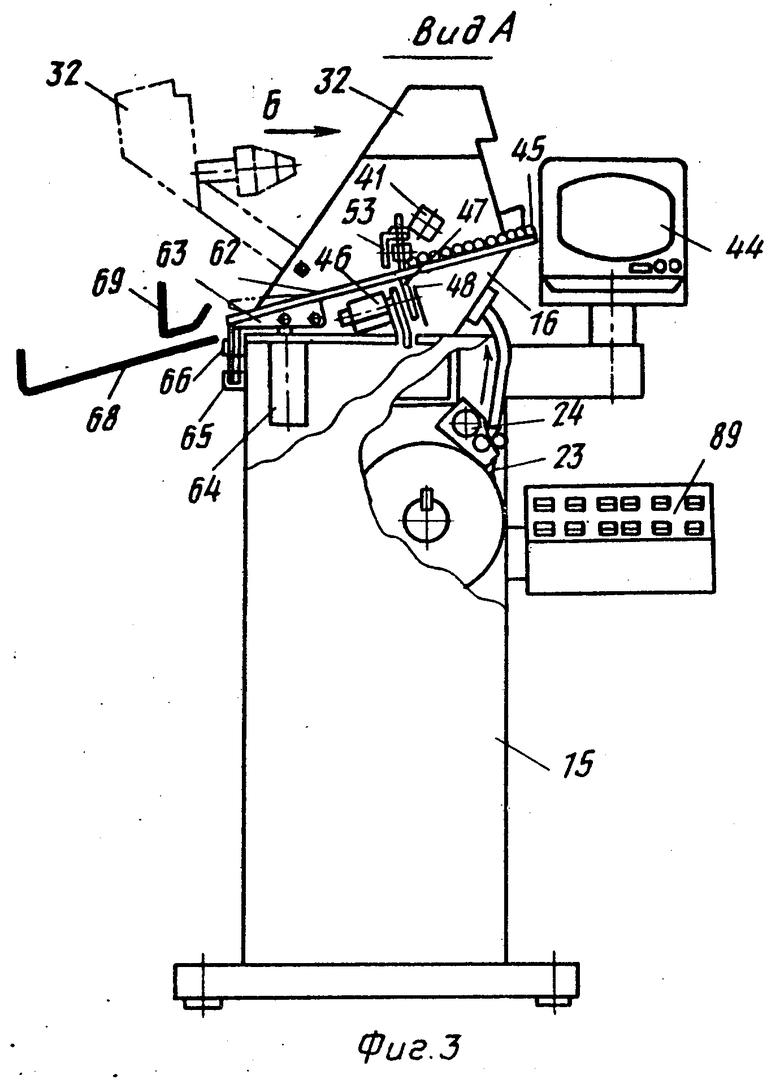

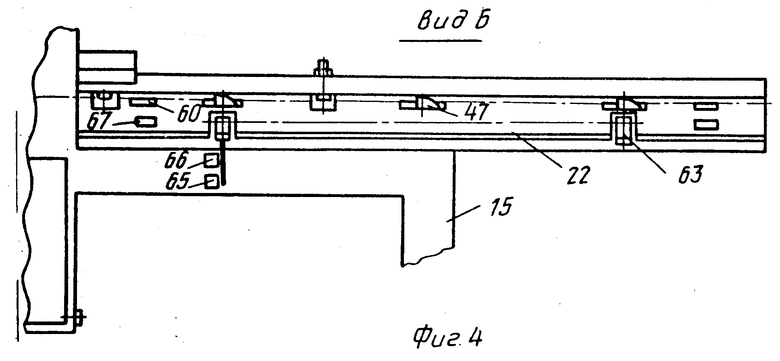

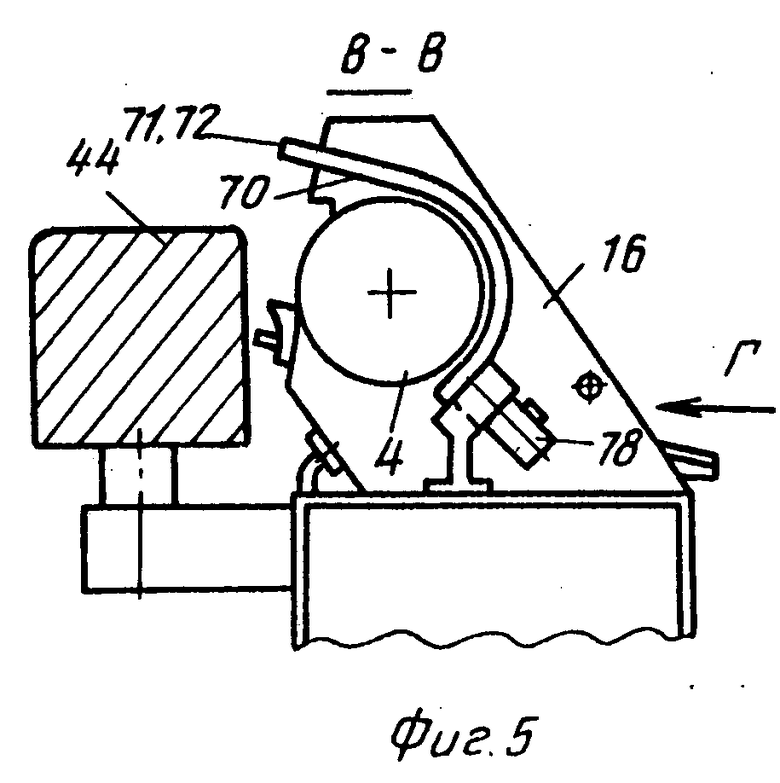

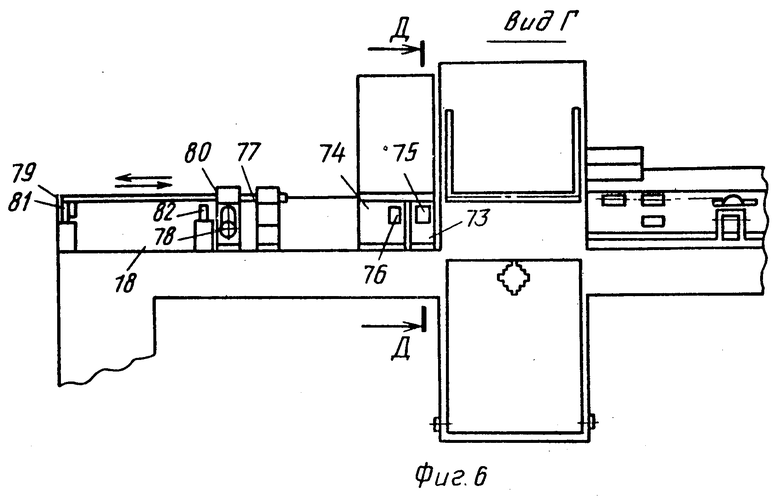

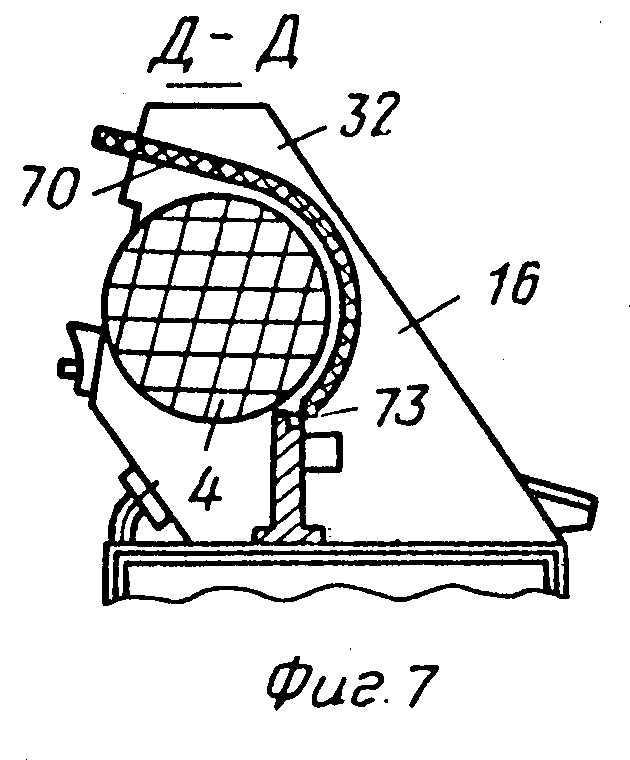

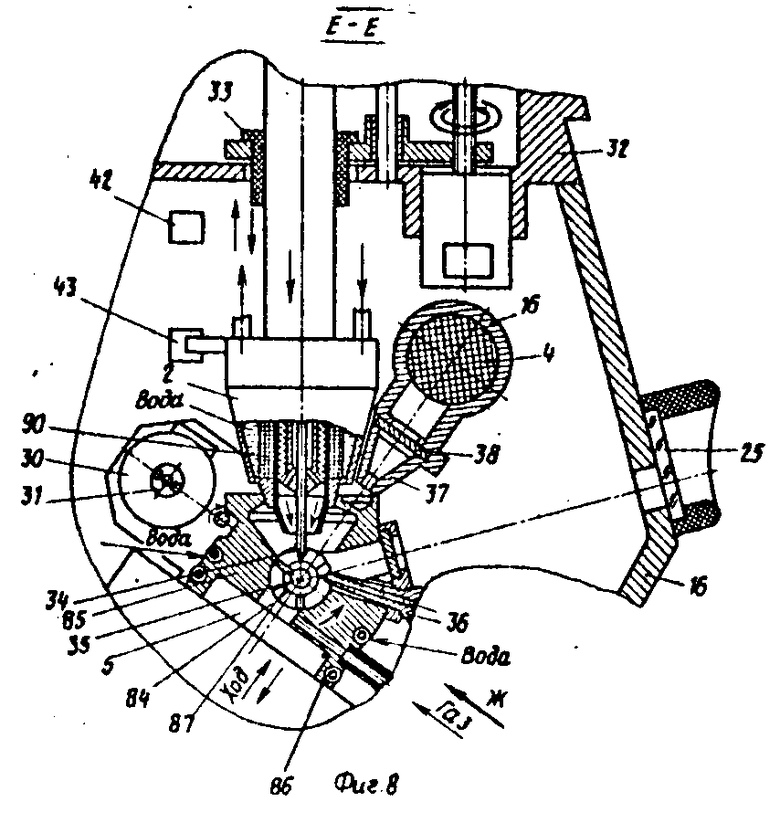

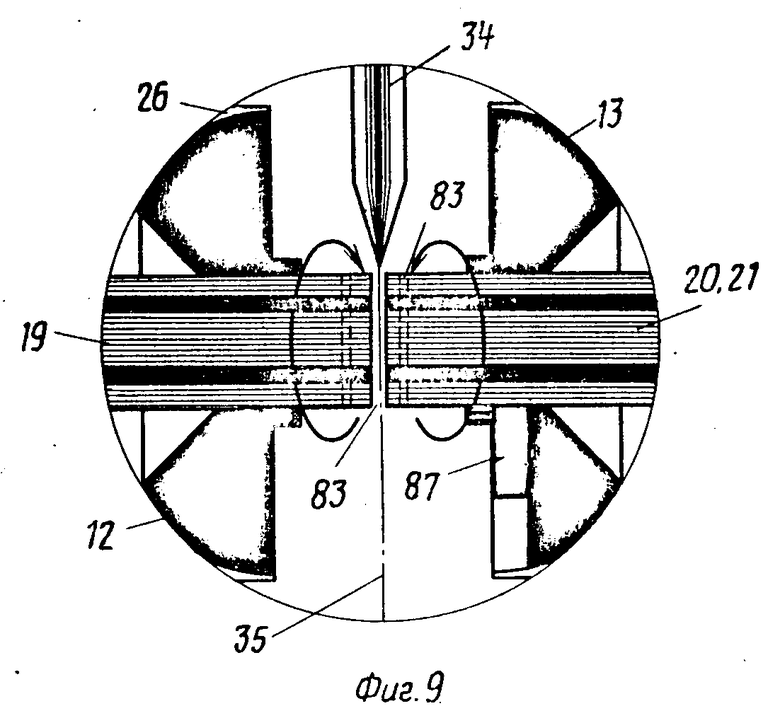

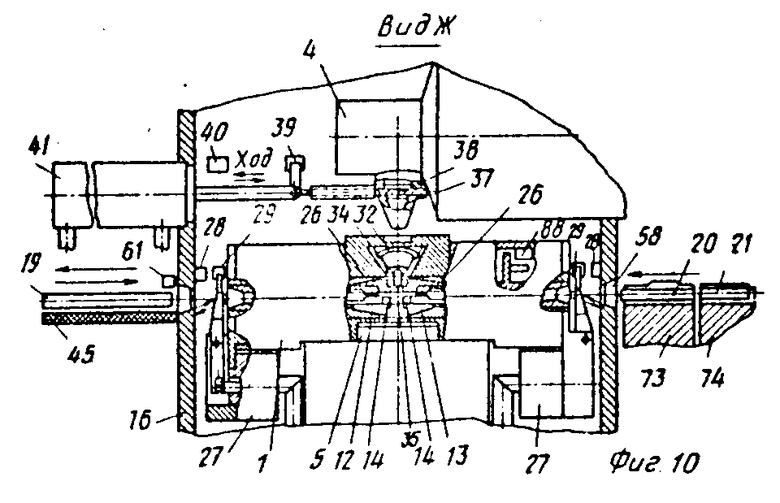

На фиг. 1 показана функциональная схема устройства; на фиг.2 - устройство, вид спереди; на фиг.3 - вид по стрелке А на фиг.2; на фиг.4 - вид по стрелке Б на фиг.3 (левая сторона устройства); на фиг.5 - сечение В-В на фиг. 2 (правая сторона устройства); на фиг.6 - вид по стрелке Г на фиг. 5 (правая сторона устройства); на фиг.7 - сечение Д-Д на фиг. 6 (правая сторона устройства); на фиг.8 - сечение Е-Е на фиг. 2 (середина устройства); на фиг. 9 - теневая рентгеновская картина сварного стыка и его возможные положения; на фиг.10 - вид по стрелке Ж на фиг. 8 (по продольной оси устройства).

Устройство для сварки кольцевых швов содержит механизм 1 фиксации и вращения, сварочную горелку 2, подключенную к источнику 3 питания, рентгеновский излучатель 4, сканирующий преобразователь 5 рентгеновского излучения в электрический сигнал, блок 6 накопления видеосигнала, блок 7 цифровой записи, блок 8 цифровой фильтрации, блок 9 селекции признаков дефекта, блок 10 определения координаты дефекта и блок 11 управления.

Механизм 1 фиксации и вращения кроме соосных цанг 12 и 13 с зажимными частями 14 (фиг. 10) содержит основание 15 (фиг.2) на котором закреплены защитный кожух 16, механизмы 17 и 18 поштучной подачи (фиг.6) заготовок 19, 20 и 21 (фиг.10) свариваемого изделия, а также механизм 22 (фиг.4) разбраковка сваренных изделий. Спереди защитного кожуха 16 размещены присадочная проволока 23, подаваемая внутрь кожуха 16 с помощью механизма 24 подачи проволоки (фиг. 3) и смотровое стекло 25, предназначенное для визуального контроля цанг 12 и 13, которые фиксируют заготовки 19, 20 и 21 за счет перемещения конусов 26. Конусы 26 приводятся в движение посредством пневмокамер 27, снабженных датчиками 28 и 29 крайних положений. Вращение заготовок 19, 20 и 21 обеспечивается приводом 30 с датчиком 31 угла поворота.

Внутри откидной крышки 32 (фиг.2, 3, 7 и 8) защитного кожуха 16 через изолятор 33 установлена сварочная горелка 2 с неплавящимся электродом 34 (фиг. 8, 9 и 10), определяющим позицию 35 сварки в плоскости стыка (фиг.8 и 9), т.е. в центре между зажимными частями 14 (фиг.9 и 10) цанг 12 и 13. Под электрод 34 может подаваться присадочная проволока 23 с помощью мундштука 36 (фиг. 2 и 8). На позиции 35 сварки установлены рентгеновский излучатель 4, закрытый кожухом 16 биологической защиты с коллиматором 37 и шторкой 38 (фиг. 8) с датчиками 39 и 40 крайних положений для быстрого переключения пневмоцилиндром 41 интенсивности рентгеновского излучения, в сторону зажимной части 14 цанг 12 и 13.

По другую сторону зажимной части 14 цанг 12 и 13 расположен сканирующий преобразователь 5 рентгеновского излучения в электрический сигнал, рабочая часть которого имеет возможность перемещаться по направлению стрелок (так же как и горелка 2 с электродом 34). О крайних положениях горелка 2 сигнализируют датчики 42 и 43. Теневая рентгеновская картина с позиции 35 сварки проектируется на мишень рабочей части сканирующего преобразователя 5 рентгеновского излучения в электрический сигнал, излучения в электрический сигнал, который идет в блоки 6, 7, 8, 9, 10, 11 и в видеоконтрольное устройство 44.

Механизм 17 поштучной подачи заготовок 19 включает наклонный магазин 45 (фиг. 3, 10), отсекатели 46 с секторами 47 и 48 (фиг.3) действующие от пневмоцилиндра 49 с датчиками 50 и 51 положения (фиг.2), ролики подъемные 52 и прижимные 53 (фиг.3). Подъемные ролики 52 перемещаются от пневмоцилиндра 54 с датчиками 55 и 56 положения. Один из роликов 52 имеет привод 57 ращения для обеспечения линейного перемещения заготовок 19 на позицию 35 сварки вдоль оси 58 подачи (фиг.2, 10) с отсчетом каждой длины перемещения (вперед или назад) с помощью датчика 59. Датчики 60 служат для сигнализации наличия заготовок 19 под осью 58 подачи, а датчик 61 сигнализирует о выходе изделия из кожуха 16.

Ниже механизма 17 поштучной подачи размещен механизм 22 разбраковки (сваренных изделий), который включает наклонный лоток 62 (гравитационной выгрузки) и сбрасыватель 63 (фиг.3), поднимаемый при необходимости пневмоцилиндром 64 с датчиками 64 и 66 крайних положений. На наклонном лотке 62 размещены датчики 64, сигнализирующие о нормальной выгрузке сваренного изделия в накопитель 68 или в ловушку 69.

Механизм 18 поштучной подачи заготовок 20 и 21 свариваемых изделий включает наклонный магазин 70 (фиг.5, 7) с ячейками 71 и 72 предварительной ориентации, центрирующие призмы 73 и 74 с датчиками 75 и 76 наличия заготовок (фиг. 6, 7, 10) вдоль оси 58 подачи, а также толкатель 77 (фиг.6) для линейного перемещения от привода 78 указанных заготовок на позицию 35 сварки с ограничением хода в крайних положениях с помощью упоров 79 и 80. Кроме того, механизм 18 поштучной подачи снабжен датчиками 81 и 82 конечных положений толкателя 77, где сигнал датчика 82 связан с сигналом сканирующего преобразователя 5 при закрытой шторке 38 для сопоставления положения сварного стыка 83 (фиг.9) между заготовками 19 и 20 или 20 и 21 относительно эталона позиции 35 сварки, находящегося в памяти блока 9. Сварка производится в полости 84 корпуса 85, охлаждаемого проточной водой радиатора 86. Электрические сигналы от всех вышеуказанных датчиков связаны между собой через блок 11 управления для обеспечения последовательного автоматического цикла с контролем правильного ориентировки и прохождения заготовок 19, 20 и 21 свариваемого изделия.

На цанге 13 установлен эталонный дефект 87 (фиг.8), прохождение которого под сканирующим преобразователем сигнализирует датчик 88. Управление устройством обеспечивается от пульта 89. Сварочная горелка 2 кроме неплавящегося электрода 34, сваривающего заготовки в защитных газах, имеет водоохлаждаемую электромагнитную катушку 90, обеспечивающую изменение интенсивности перемешивания сварочной ванны.

Источник 3 питания представляет собой блок, в который входят сварочный трансформатор, например ТИР-100, устройство питания электромагнитной катушки 90, сварочной горелки 2, а также баллоны с защитным газом (Ar, He) и смеситель газов, режимы которых могут изменяться от блока 11 управления.

Рентгеновский излучатель 4 может быть представлен в виде РАП 150/300 (высоковольтный трансформатор и водоохлаждаемый кабель, не показаны), режимы работы которого изменяются от блока 11 управления. Все перечисленные основные элементы (с 1 по 11) связаны между собой экранированными кабелями и размещены в отдельных металлических корпусах (не показаны) для обеспечения защиты от рентгеновского излучения, электрических помех и электромагнитных наводок.

Устройство работает следующим образом.

Перед началом работы механизмы приводят в исходное положение (фиг.2, 3, 4 и 10): разжимают цанги 12 и 13, убрав подачу воздуха в пневмокамеры 27, о чем получают сигнал от датчиков 28, закрывают шторку 38 рентгеновского излучателя 4, о чем получают сигнал от датчика 39, закрывают отсекатель 46, так, чтобы заготовки 19 могли скатываться до поднятых секторов 47, об этом сигнализирует датчик 50, отпускают подъемные ролики 52, и об этом сигнализирует датчик 55, опускают сбрасыватель 63, об этом сигнализирует датчик 65, отводят от механизма 1 фиксации и вращения толкатель 77, об этом сигнализирует датчик 81, укладывают заготовки 19, 20 и 21 в наклонные магазины 45 и 70, об этом сигнализируют датчики 60 - о наличии и положении заготовки 19 и датчики 75 и 76 - о наличии заготовок 20 и 21 в призмах 73 и 74 по оси 58 подачи. Проверяют работу рентгеновского излучателя 4 со шторкой 38 и без нее, а также положение рабочей части сканирующего преобразователя относительно оси 58 подачи. Поднимают горелку 2 и об этом сигнализирует датчик 42. Проверяют работу блоков 6, 7, 8, 9, 10 и 11 и сканирующего преобразователя 5 по прохождению эталонного дефекта 87, после чего получают световой сигнал на пульте 89 управления о готовности устройства к работе.

Включают напряжение на источнике 3 питания, открывают редукторы газовых баллонов, включают высоковольтный трансформатор и получают световые сигналы о готовности источника 3 питания, наличии газа, проточной воды и готовности рентгеновского излучателя 4. Автоматическая работа устройства происходит от блока 11 управления по алгоритму, изложенному ниже. Включают кнопку "Пуск" автоматического режима на пульте 89, при этом поднимаются ролики 52, прижимая заготовку 19 к роликам 53, по оси 58 подачи, поступает сигнал от датчика 56, после чего включается привод 57, начиная загрузку заготовки 19 в зажимную часть 14 цанги 12. Одновременно с приводом 57 включается привод 78 толкателя 77, начинающий загрузку заготовки 20 и 21 в зажимную часть 14 цанги 13.

После получения конечного сигнала от датчика 59 (по окончании перемещения заготовки 19) и датчика 82 (по окончании загрузки заготовок 20 и 21) обеспечивается смыкание торцов заготовок 19 и 20, образующих в плоскости стыка первый сварной стык 83, подошедший к позиции сварки 35 (фиг.9). По действительному положению стыка 83 получается изображение (при закрытой шторке 38) на сканирующем преобразователе 5, которое автоматически сравнивается с первым эталоном N 1 положения стыка, находящимся в памяти блоков 9 и 10. Положение сварного стыка 83 автоматически корректируется перемещением заготовок 19 или 20, 21 относительно зажимной части 14 соответствующих цанг 12 и 13, при получении идентичности положения стыка с эталоном N 1 зажимаются цанги 12 и 13 пневмокамерами 27, об этом сигнализируют датчики 29.

Опускается сварочная горелка 2 до подхода электрода 34 на необходимое расстояние до стыка 83, об этом сигнализирует датчик 43. Расстояние до стыка 83 корректируется по эталону N 2, находящемуся в памяти блоков 9 и 10, после чего включается привод 30 вращения свариваемых заготовок 19 и 20, включается подготовительный режим источника 3 питания и начинают поступать защитные газы в полость 84. Стык 83 прогревается, после получения сигнала от датчика 88 включается сварочная дуга и начинается подача присадочной проволоки 23 при включении механизма 24 подачи проволоки через мундштук 36 под электрод 34. Сварной стык 83 делает один оборот, об этом сигнализирует датчик 88, ток дуги сбрасывается и затем выключается.

Стык 83 интенсивно охлаждается, обдуваемый потоком защитных газов, и цангами 12 и 13, охлаждаемыми поточной водой радиатора 86 через корпус 85 и конусы 26, сбрасывает реле времени, обеспечивающее пазу (от 5 до 20 с) между выключением тока дуги и поднятием сварочной горелки 2, о чем сигнализирует датчик 42. Открывается шторка 38 и после получения сигнала датчика 40 об открытии шторки появляется четкое изображение сваренного стыка 83 на экране видеоконтрольного устройства 44 для визуального контроля оператором, Сваренный стык 83, непрерывно поворачиваясь, делает один оборот за 20 с, за это время производится просвечивание сваренного стыка 83 рентгеновским излучателем 4.

Теневая рентгеновская картина проектируется на мишень рабочей части сканирующего преобразователя 5 рентгеновского излучения в электрический сигнал, который накапливается в блоке 6 накопления за все время нахождения каждой точки изображения над мишенью сканирующего преобразователя 5. Это необходимо для повышения помехоустойчивости в связи с экстремально малыми величинами рентгенотелевизионного сигнала. После блока 6 накопленный сигнал передается в блоке 7 цифровой записи, где накопленный сигнал заполняет массив твердотельной памяти, затем массив фильтруется в блоке 8 цифровой фильтрации. Цифровое представление сигнала и его цифровая фильтрация обязательны, так как сигнал, соответствующий теневой рентгеновской картине, двумерный, т. е. является функцией двух координат, в то время как аналоговые фильтры производят фильтрацию только одномерных сигналов. После цифровой фильтрации в сигнале подчеркиваются признаки дефектов сварного шва и одновременно подавляются "шумы" - сигналы, не имеющие отношения к дефектам. Затем в блоке 9 селекции признаков дефекта производится окончательное выделение признаков дефекта (в простейшем случае по максимуму фильтрованного сигнала).

Обнаруженный дефект соотносится с конкретной точкой сварного шва в блоке 10 определения координат дефекта, который выдает необходимые данные (вид дефекта, его протяженность и т.д.) в блок 11 управления, Блок 11 управления включает привод 30 и после срабатывания датчика 88 отсчитывается необходимый угол поворота сварного стыка 83 с помощью датчика 31 для подведения дефектного участка сварного стыка 83 под сварочную горелку 2. Блок 11 управления включает подготовительный режим источника 3 питания, стык в дефектном месте прогревается, включается сварочная дуга без подачи присадочной проволоки 23, т. е. дефектное место проплавляется и дополнительно перемешивается сварочная ванна. Интенсивность перемешивания сварочной ванны может изменяться (от источника 3 питания под управлением блока 11) с помощью электромагнитной катушки 90.

После этого контроль сварного стыка повторяется (как было описано выше) и в большинстве случаев блок 9 дает сигнал в блок 11 управления о приемке сварного стыка 83. При этом с помощью печатающего устройства оператор получает листинг-документ о качестве данного сварного стыка (одновременно он видит весь шов на экране видеоконтрольного устройства 44). Блок 11 управления дает сигнал перейти на следующий сваpной стык 83, после чего разжимаются цанги 12 и 13, сигнал об этом дают датчики 28. Заготовка 19, сваренная с заготовкой 20, перемещается обратно на зажимной части 14 цанги 12 при включении привода 57 с отсчетом длины перемещения с помощью датчика 59, при этом стык 83 между заготовками 20 и 21 переходит на позицию 35 сварки, так как включен привод 8, заталкивающий заготовку 21 в зажимную часть 14 цанги 13.

После получения конечного сигнала от датчика 82 толкатель 77 достигает упора 80, что обеспечивает подход второго стыка 83 к позиции сварки 35. Это положение автоматически сравнивается с эталоном N 2 положения стыка, находящимся в памяти блоков 9 и 10. Положение сварного стыка 83 корректируется, как и для первого стыка, а затем идет та же последовательность операций, что была описана выше для первого стыка, и при получении сигнала с блока 9 блок 11 управления поднимает сварочную горелку 2, выключает привод 30, разжимает цанги 12 и 13 и включает привод 57 для выгрузки сваренного изделия на зажимной части 14 цанг 12 и 13.

После конечного сигнала датчика 59, дающего отсчет обратной длины перемещения сваренного изделия (из заготовок 19, 20 и 21) и контрольного сигнала от датчика 61, свидетельствующего о выходе изделия из защитного кожуха 16, происходит выключение привода 57, опускание роликов 52, при этом получаются сигналы от датчиков 55 и 60 о положении сваренного изделия на наклонном лотке 62, после чего срабатывают отсекатели 46, получается сигнал датчика 51 при подъеме секторов 48 и опускании секторов 47. При этом сваренное изделие скатывается по лотку 62, проходя пару датчиков 67, установленных на одной по горизонту линии лотка 62, а верхние заготовки 19 задерживаются секторами 48 в магазине 45. После сигнала датчиков 67 отсекатель 46 возвращается в прежнее положение - поднимаются секторы 47 и опускается сектор 48, об этом сигнализирует датчик 50. Готовое изделие уходит в накопитель 68.

Цикл закончен, все механизмы встают в исходное положение, описанное выше, что позволяет начать новый цикл в автоматическом режиме. В случае невозможности исправить дефект в стыке (раковины или трещины в основном металле) блок 11 управления командует о выгружении сваренного изделия и тогда оно скатывается по лотку 62, накатывается на поднятый сбрасыватель 63, о чем сигнализирует датчик 66, что заставляет изделие уйти в ловушку 69. Так производится автоматическая разбраковка готовых изделий.

По сравнению с прототипом использование предлагаемого устройства, у которого совмещены позиции сварки и рентгеновской дефектовки сваренных швов, позволяет ликвидировать дефекты в виде пор.

Исключается явление массового брака, так как контролируется каждый сварной шов сразу же после сварки на той же позиции, при той центровке, т.е. без "смазывания" теневой рентгеновской картины. Это повышает скорость и качество дефектовки сварных швов. Исключается необходимость присваивать швам промежуточные номера, как делается при использовании известного оборудования. При автоматизированной дефектовке швов исключается человеческий фактор, так как прием швов ведет электронная система с выдачей листинга о качестве сварки каждого изделия. При отсутствии брака отпадает необходимость в ремонтных деталях, что обеспечивает экономию дорогого непереплавляемого металла и трудозатрат на изготовление высококлассных, качественных заготовок.

При использовании предлагаемого устройства увеличивается общая производительность в 5-7 раз, а качественная дефектовка одновременно позволяет исправить возможный дефект. Уменьшается стоимость изготовления всего изделия в 5-10 раз, так как исключаются трудозатраты на маркировку заготовок для дефектовки сварных стыков изделия, загрузку и центровку сварных швов без "биения" в специальное устройство дефектовки, расшифровку результатов дефектовки в соответствии с маркировкой швов, выбраковку швов из маркированного пучка сваренных изделий и последующие операции ремонта дефектных швов, сваренных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Автомат для контактной стыковой сварки цилиндрических стержней | 1988 |

|

SU1637975A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СИЛЬФОНОВ | 2001 |

|

RU2196670C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

Изобретение относится к сварке и может быть использовано для сварки поворотных стыков труб. Цель изобретения - повышение качества сварки путем регулирования его по рузультатам контроля на позиции сварки. Устройство содержит механизм фиксации и вращения заготовок и сварочную горелку, подключенную к источнику питания. Оно снабжено также блоком управления и каналом обратной связи. Сигнал с выхода сканирующего преобразователя рентгеновского излучения в электрический сигнал проходит через последовательно соединенные блок накопления видеосигнала, блок цифровой записи, блок цифровой фильтрации, блок селекции признаков дефекта, блок определения координат дефекта и поступает на вход блока управления. Излучатель и преобразователь рентгеновского излучения расположены по обе стороны зажимных частей цанг. Оси электрода горелки, рабочих частей излучателя и преобразователя расположены на позиции сварки с возможностью взаимного перемещения относительно друг друга. Совмещение на одной позиции операций сварки и определения дефектов сваренных швов с помощью рентгеновского излучения позволяет ликвидировать дефекты в виде пор. 10 ил.

УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ, содержащее механизм фиксации и вращения заготовок, сварочную горелку, подключенную к источнику питания, отличающееся тем, что, с целью повышения качества сварки, оно снабжено блоком накопления видеосигнала, блоком цифровой записи, блоком цифровой фильтрации, блоком селекции признаков дефекта, блоком определения координат дефекта, блоком управления, рентгеновским излучателем и сканирующим преобразователем рентгеновского излучения в электрический сигнал, выход которого через последовательно включенные блок накопления видеосигнала, блок цифровой записи, блок цифровой фильтрации, блок селекции признаков дефекта, блок определения координат дефекта подключен к входу блока управления, другие входы и выходы которого подключены соответственно к управляющим входам и информационным выходам источника питания, при этом механизм фиксации и вращения заготовок выполнен в виде двух соосно расположенных цанг, а излучатель и преобразователь рентгеновского излучения расположены по обе стороны зажимной части цанг, причем оси электрода горелки, рабочих частей излучателя и преобразователя рентгеновского излучения расположены на позиции сварки с возможностью взаимного перемещения относительно друг друга.

| Способ наплавки спирали шнека,устройство для его осуществления и механизм центрирования шнека по наружной цилиндрической поверхности спирали | 1985 |

|

SU1368125A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-27—Публикация

1988-08-11—Подача