(54) МИКРОПОРИСТАЯ ИСКУССТВЕННАЯ КОЖА

ления смесь нагревают до 60°С и выдерживают в течение 1,5 ч при перемешивании. Избыток непрореагировавшего изоцианата определяют титрованием. Затем добавляют достаточное количество бутандио;1а (3,0 ч.) для проведения строго стехиометрическо реакции с непрореагировавшим изоцианатом. Далее выдерживают смесь при 60°С и иеремешивании при периодическом измерении вязкости до тех пор, пока она не достигнет величины около 3500 П ири 24°С. После этого добавляют 4,10 ч. 1,4-бутандиола, растворенного в 3,5 ч. N,N-димeтилформамида в качестве агента для обрыва реакции.

Содержание азота составляет около 4,5%, а содержание полиэфира - около 50%. Полиуретан в виде твердого протяженного листа при 25°С имеет твердость по Шору 55.

Полиуретан 2. Все операции так же, как в случае полиуретана 1, но количества реагентов были изменены (содержание компонентов дано в ч.):

ДМФ900

д-Толуолсульфокислота0,06

Дилаурат дибутилолова0,027

Сложный иолиэфир282,4

Бутандиол5

4,4-Дифенилметандиизоцианат132,6

Бутандиол5

Бутандиол5

ДМФ100

При этом получают полимер с содержанием азота 3,3%.

Раствор имеет вязкость 4100 П при 33,2% твердого веш,ества при 24°С, характеристическую вязкость 1,145, к 0,48.

Полиуретан 3. Все операции проводят как и в случае полиуретана 1, но количество реагентов меняется и используется сложный полиэфир с молекулярным весом 2250, конечными гидроксильными груипами, имеющий кислотное число меньше 2 и гидроксильное число 50±2 мг КОП на 1 г. Компоненты для получения ПУ, ч.: ДМФ900

л-Толуолсульфокислота0,06

Дилаурат дибутилолова0,027

Сложный полиэфир271,3

Бутандиол33,0

4,4-Дифенилметандиизоцианат140,6

Бутандиол5,1

Бутандиол5,0

ДМФ100

При этом получают полимер с содержанием азота 3,5%.

Раствор имеет вязкость 3400 П при 3,2 7о твердого веш,ества при 24°С, характеристическую вязкость 1,11 и « 0,49.

Полиуретан 4. Все операции проводятся как и в случае полиуретана 1, за исключением отсутствия компонента катализатора - дилаурата дибутилолова. Берутся следующие количества реагентов, ч.: ДМФ900,00

rt-Голуолсульфокислота0,06

Простой полиэфир254,20

Бутандиол38,30

4,4-Дифенилметанднизоцианат152,70

Бутандиол3,00

Бутандиол5,00

ДМФ20,00

При этом получается полимер с содержанием азота 3,8%). Простой полиэфир представляет собой политетраметиленгликоль,

имеющий молекулярный вес 1930 и концевые гидроксильные группы, гидроксильное число 53-59 и очень низкое кислотное число, не превышающее 0,05 мг КОН на 1 г. Он имеет температуру плавления 38°С и

удельный вес 0,985 г/см при температуре 25°С.

Раствор полимера имеет вязкость 4400 П при 33,2% твердого вещества при 24°С, характеристическую вязкость 0,88 дл/г и

,65.

Пример 1. Пример иллюстрирует трехслойную искусственную кожу в соответствии с изобретением. Основа имеет более грубую пористую структуру, чем поверхностный слой и мягкий слой, сделанные из более мягкого полимера (полиуретана), чем основа.

Для получения плотно прилегающих слоев применяется следующая методика.

Вначале на пористый полиэтиленовый лист намазывают пасту мягкого слоя, после чего пасту основы и затем поверх нее намазывают пасту поверхностного слоя. Затем слипшиеся нанесенные друг на друга слои паст на пористой подложке погружают в чистую сточную воду (равным образом эффективны и смеси водных растворов солей) нри 30°С на 1 ч. поверхностью с полимерами вниз для того, чтобы скоагулировать полимер в насте в самонесущую форму. Сложный трехслойный материал затем сдирают с подложки без разрывов -л погружают в воду при 60°С на 5 ч для того, чтобы полностью удалить диметилформамид и уменьшить содержание водовымываемого наполнителя - хлорида натрия до очень низкого уровня, например намного меньше 1000 мг/м, так чтобы можно было бы проводить точные измерения плотности.

Материал затем сушат на воздухе при 70°С в течение 2 ч.

Паста основы приготовляется смешиванием и измельчением раствора полиуретана 1 (разбавленного до 32% концентрации) с 1,90 ч. на 1 ч. полиуретана частиц хлористого натрия, имеющих средний размер частиц 27 мкм (отрицательное отклонение 12 мкм, положительное отклонение 21 мкм) с последующим удалением воздуха в вакууме.

Паста поверхностного слоя и мягкого слоя приготовлена из раствора полиуретана 2 более мягкого, чем ПУ основы (разбавленного до 25% концентрацни), смешанного и размолотого с 3 ч. на 1 ч. нолиЗфетана частнц хлорида натрия, имеющих средний размер частиц 9 мкм (отрицательное отклонение - 3 мкм, положительное отклонение +4 мкм) с последующим удалением воздуха в вакууме.

Пример 2. Трехслойная искусственная кожа аналогичная примеру 1, но имеющая более толстую основу с менее грубой структурой.

Этот материал приготовляют по той же методике, что и в примере 1, единственное различие заключается в использовании хлорида натрия, имеющего средний размер частиц 14 мкм (отрицательное отклонение 6 мкм, положительное отклонение 15 мкм) для пасты основы.

Однослойный материал, приготовленный из пасты основы, имеет при той же толщине плотность 0,56.

Пример 3. Трехслойная ИК, аналогичная примеру I, но имеющая различные полимеры в поверхностном и мягком слоях.

Метод и рецептуры изготовления те же самые, что и в примере 1, единственное отличие заключается в том, что для поверхностного и мягкого слоев применяется раствор полиуретана, описанного выше как полиуретан 3, и в том, что слои имеют различную толщину.

Примеры 4-5. Трехслойная ИК, аналогичная примеру 1, но имеюигая другой полимер, а именно полиуретан 3, в составе паст поверхностного и мягкого слоя. Паста основы также приготовлена с участием более грубого хлорида натрия с средним размером частиц 31 мкм (отрицательное отклонение 12,5 мкм, положительное отклонение 18 мкм) и с 2,0 ч. соли на 1 ч. полимера. Исключая эти отличия, метод и рецептуры изготовления те же, что и в примере 1.

Пример 6. Трехслойиая ИК, аналогичная примеру 1, но имеющая другой полимер, а именно описанный выше полиуретан 3, в составе паст поверхностного мягкого слоя. Паста основы также приготовлена с участием более грубого хлорида натрия со средним размером частиц 49 мкм (отрицательное отклонение 18,5 мкм, положительное отклонение 31 мкм) и с 2,2 ч. соли на 1 ч. полимера. Исключая эти отличия, метод и рецептуры изготовления те же, что и в примере 1.

Пример 7. Трехслойная ИК, аналогичная примеру 1, но имеющая другой, полимер, а именно описанный выше полиуретан I, в составе поверхностного и мягкого слоя.

Метод и рецептуры изготовления те же, что и в примере 1, за исключением того, что

в пасте основы применяется отиощение хлорида натрия к полиуретану, 1,9 ч. иа 1 ч. Примеры 8-9. Трехслойная ИК, аналогичная примеру 1, но приготовленная с

использованием соли с меньщим размером частиц для основы и более твердого полимера для поверхностного и мягкого слоев, а именно того же самого полиуретана 1, который использован для основы.

Поверхностный слой, основа и мягкий слой были нанесены, скоагулированы, выщелочены и высущены таким образом, как описано в примере 1.

Рецептура основы отличается от примера

1 применением хлорида натрия со средиим размером частиц 17 мкм и применением отношения хлорида натрия к полиуретану 2,05 ч. на 1 ч. Рецептуры приготовления мягкого и поверхностного слоев те же, что

используются в примере 1, за исключением отличия в полиуретане.

Во всех этих примерах материалы имеют удлинение при разрыве в области 375- 500%.

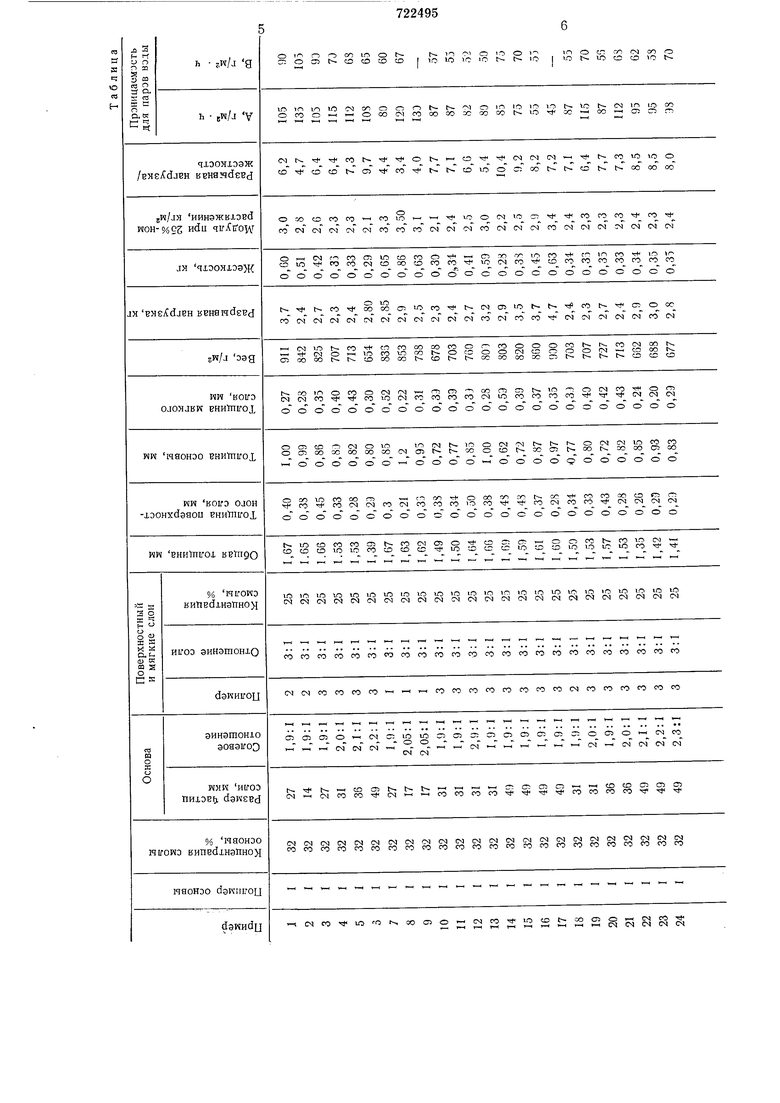

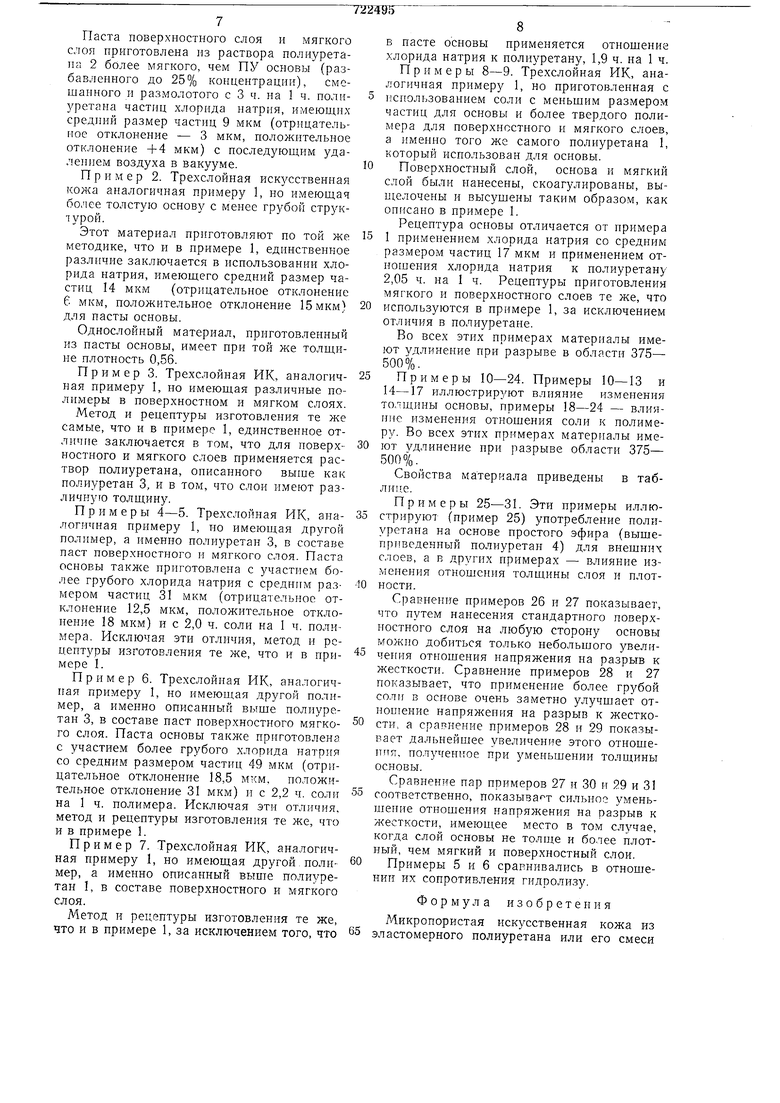

Примеры 10-24. Примеры 10-13 и 14-17 иллюстрируют влияние изменения толщины основы, примеры 18-24 - влияние изменения отношения соли к полимеру. Во всех этих примерах материалы имеют удлинение при разрыве области 375- 500%.

Свойства материала приведены в таблице.

Примеры 25-31. Эти примеры иллюстрируют (пример 25) употребление полиуретана на основе простого эфира (вышеприведенный полиуретан 4) для внешних слоев, а в других иримерах - влияние изменения отношения толщины слоя и илоти ости.

Сравнение примеров 26 и 27 показывает, что путем нанесения стандартного поверхностного слоя на любую сторону основы ГУГОЖНО добиться только небольшого увеличеггия отнощения напряжения па разрыв к жесткости. Сравнение примеров 28 и 27 показывает, что применение более СОЛ1Г в основе очень заметно улучшает отношение напряжения на разрыв к жесткоети, а сравнение примеров 28 и 29 показывает дальнейшее увеличение этого отиошеиия, получениое при уменьшении толшины основы.

Сравнение пар примеров 27 и 30 и 29 и 31

соответственно, noKa3biBaf T сильное уменьшение отношения напряжения на разрыв к жесткости, имеющее место в том случае, когда слой основы не толиде и более плотный, чем мягкий и поверхностный слои.

Примеры 5 и 6 сравнивались в отношении их сопротивления гидролизу.

Формула изобретения

Микропористая искусственная кожа из эластомерного полиуретана или его смеси

910

с другими nOvTHMepaMH, включающая слойменьшую плотность, чем основа, при соотосновы н-расположенный на ней с однойношепни слоев по толщине - лицевой

стороны поверхностный лицевой слой сслой : основа : изнаночный слой соответстменьщей плотностью, чем основа, отлича-венно 10-95: 100: 10-95.

ю щ а я с я тем, что, с целью снижения жест-5 Источники информации,

кости при сохранении прочности кожи, онапринятые во внимание при экспертизе

содержит дополнительно с другой стороны1. Патент Англии № 1220218, кл. В 2Е,

основы изнаночный слой, также имеющий1971.

722495

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1970 |

|

SU420192A3 |

| ВОДНЫЕ ПОЛИУРЕТАН-ПОЛИКАРБАМИДНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2005 |

|

RU2407762C2 |

| ЛАТЕКСНЫЕ ПЕРЧАТКИ И ИЗДЕЛИЯ С ГЕОМЕТРИЧЕСКИ ОПРЕДЕЛЕННОЙ СТРУКТУРОЙ ПОВЕРХНОСТИ, ОБЕСПЕЧИВАЮЩЕЙ УЛУЧШЕННЫЙ ЗАХВАТ, И СПОСОБ ИХ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2358626C2 |

| КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ, ВКЛЮЧАЮЩИЕ МИКРОКРИСТАЛЛИЧЕСКУЮ ЦЕЛЛЮЛОЗУ И КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗУ | 2012 |

|

RU2623140C2 |

| МЯГКИЕ УВЛАЖНЯЮЩИЕ СУЛЬФОСУКЦИНАТНЫЕ МОЮЩИЕ КОМПОЗИЦИИ | 2005 |

|

RU2380086C2 |

| Способ получения фильтрующего материала | 1972 |

|

SU446526A1 |

| КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ АМФОЛИТНЫЙ СОПОЛИМЕР | 2004 |

|

RU2328268C2 |

| ВВЕДЕНИЕ ЛИГНИНА В ПОЛИУРЕТАНОВЫЕ ПРОДУКТЫ | 2016 |

|

RU2715702C2 |

| ПОЛИУРЕТАНЫ В КАЧЕСТВЕ СРЕДСТВ МОДИФИЦИРОВАНИЯ РЕОЛОГИИ КОСМЕТИЧЕСКИХ ПРЕПАРАТОВ | 2009 |

|

RU2503444C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПОЛИОРГАНОСИЛОКСАНЫ С АНИОННОЙ ФУНКЦИОНАЛЬНОСТЬЮ, ДЛЯ ГИДРОФОБНОГО МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТЕЙ И УЛУЧШЕНИЯ ДОСТАВКИ АКТИВНЫХ АГЕНТОВ К ПОВЕРХНОСТЯМ, ОБРАБОТАННЫМ ИМИ | 2003 |

|

RU2271376C2 |

Авторы

Даты

1980-03-15—Публикация

1974-07-25—Подача