I

/

Изобретение относится к приготовлеН1ПО технических суспензий в нромьпиленности строительных материалов и предназначено ОЛЯ первичного измельчения комьев мягких горных пород, содержащих каменистые включения.

Известно устройство для измельче- аия комьев мягких горных пород, содержащее корпус, расположенный в нем рснтор с шарнврно закрепленными молотками, броневые плиты, ловушку, загрузочный бункер, патрубок для подачи воды в выгрузочный бункер l .

Недостатком известного устройства является низкая эффективность процесса дробления.

Наиболее близким техническим решением к предлагаемому является устройство для измельчения комьев мягких ropHbtx пород, содержащее корпус с выпускными продолговатыми отверстиями в боковых стенклх, расположенный в нем ротор с шарнирно закрепленными молотками, броневые плиты, ловушку, заг«рузочный бункер, патрубок аля подачи воды и выгрузочные лотки 2j.

Недостаток устройства - в неудачном расположе1ши вьшускных отверстий, выполненных в вице прооолговатых окон в боковых стенках корпуса, причем большие стороны окон расположены параллель но горизонтальной плоскости; При работе машины со смещенным выходным патрубком в сторону ротора резко увеличивается потребляемая мощность на циркулядию жидкостного потока в корпусе дробилки, а при смещении выходного патрубка в обратную сторону (к передней стен- ке Корпуса) резко возрастает крупность частиц в получаемых суспензиях. Устройство также имеет низкую эффективность дробления.

Цель изобретения - повышение эффективности процесса дробления.

9

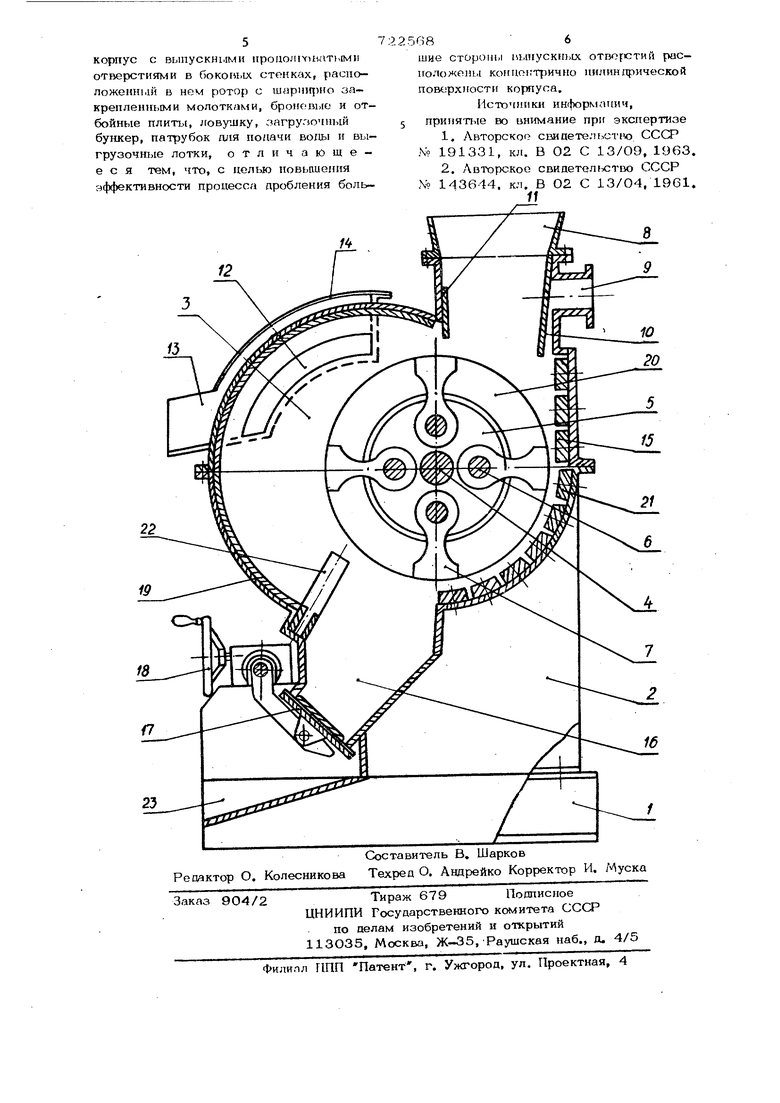

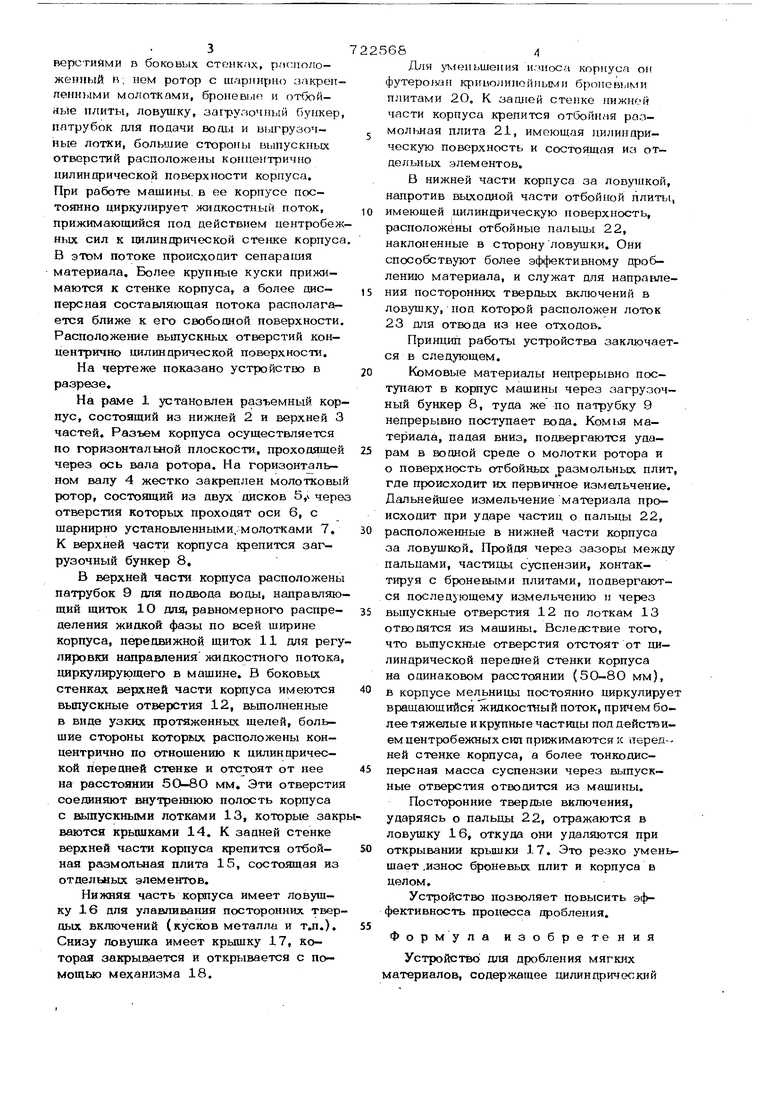

Указанная цель достигается тем, что в устройстве для дробления мягких материалов, содержащем цилиндрический Корпус с выпускными продолговатыми от- 3 верстийми в боковых стенках, расположенный (Л. нем ротор с шаринрно закреп пенными молотками, бронев1ле и отОойлые плиты, ловушку, загрузочный бункер патрубок для подачи воды и выгрузочные лотки, большие стороны выпускных отверстий расположены коннентрично НИЛИНцрической поверхности корпуса. При работе машины, в ее корпусе постоянно циркулирует жидкостный поток, прижимающийся под действием центробеж ных сил к цилиндрической стенке корпус В этом потоке происходит сепарация материала. Более крупные куски прижимаются к стенке корпуса, а более дисперсная составляющая потока располагается ближе к его свободной поверхности Расположение вьшускных отверстий концентрично цилиндрической поверхности. На чертеже показано устройство в разрезе. На раме 1 установлен разъемный кор пус, состоящий из нижней 2 и верхней 3 частей. Разъем корпуса осуществляется по горизонтальной плоскости, проходяще через ось вала ротора. На горизонтальном валу 4 жестко закреплен молотковы ротор, состоящий из двух дисков 5,1 чер отверстия которьи проходят оси 6, с шарнирно установленными,.молотками 7, К верхней части корпуса крепится загрузочный бункер 8, В верхней части корпуса расположены патрубок 9 для подвода воды, направляю щий щиток 1О для, равномерного распределения жидкой фазы по всей ширине корпуса, перешаижной щиток 11 для рег лировки направления жидкостного потока циркулирующего в машине, В боковых стенках верхней части корпуса имеются выпускные отверстия 12, вьшолненные в виде узких протяженных щелей, большие стороны которых расположены концентрично по отношению к цилиндрической йередней стенке и отстоят от нее на расстоянии 5О-8О мм. Эти отверсти соединяют внутреннюю полость корпуса с выпускными лотками 13, которые зак ваются крышками 14, К задней стенке верхней части корпуса крепится отбойная размольная плита 15, состо5пдая из отдельных элементов. Нижняя часть корпуса Имеет ловушку 16 для улавливания посторонних твер дых включений (кусков металла и т,п,). Снизу ловушка имеет крышку 17, которая закрывается и открывается с помощью механизма 18. 6S/) Для т шиьшеиия износа корпуса он футеро1Улп криволинейными броневыми плитами 2О, К зашшй стенке нижней части корпуса крепится отбойная рдзмолы1ая плита 21, имеющая цилиндрическую поверхность и состоящая из отдельных элементов. В нижней части корпуса за ловушкой, напротив выходной части отбойной плиты, имеющей цилиндрическую поверхность, расположены отбойные пальшя 22, наклоненные в сторонуловушки. Они способствуют более эффективному дроблению материала, и служат для направления посторонних твердых включений в ловушку, под которой расположен лоток 23 для отвода из нее отходов. Принцип работы устройства заключается в следующем. Комовые материалы непрерывно поступают в корпус машины через загрузочный бункер 8, туда же по патрубку 9 непрерывно поступает вода. Ком1)Я материапа, падая вниз, подвергаются уда- рам в водной среде о молотки ротора и о поверхность отбойных размольных плит, где происходит их первичное измельчение. Дальнейшее измельчение материала происходит при ударе частиц о пальцы 22, расположенные в нижней части корпуса за ловушкой. Пройдя через зазоры между пальцами, частицы суспензии, контактируя с броневыми плитами, подвергаются последующему измельчению и через выпускные отверстия 12 по лоткам 13 отводятся из машины. Вследствие того, что вьшускные отверстия отстоят от цилиндрической передней стенки корпуса на одинаковом расстоянии (50-80 мм), в корпусе мельницы постоянно циркулирует вращающийся жидкостный поток, причем более тяжелые и крупные частицы под действием центробежных сил прижимаются к перед ней стенке корпуса, а более тонкодис- персная масса суспензии через выпускные отверстия отводится из машины. Посторонние твердые включения, ударяясь о пальцы 22, отражаются в ловушку 16, откуда они удаляются при открывании крышки 17, Это резко уменьшает .износ броневых плит и корпуса в целом. Устройство позволяет повысить эффективность процесса дробления, Формула изобретения Устройство для дробления мягю1х материалов, содержащее цилиндрический

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая жидкостная мельница | 1983 |

|

SU1121036A1 |

| Мельница жидкостная молотковая | 1978 |

|

SU814449A1 |

| МОЛОТКОВАЯ ДРОБИЛКА ДЛЯ ОДНОВРЕМЕННОГО ИЗМЕЛЬЧЕНИЯ И ГАШЕНИЯ КОМОВОЙ ИЗВЕСТИ | 1991 |

|

RU2016655C1 |

| Мельница для мокрого измельчения и диспергирования комовых материалов | 1990 |

|

SU1821240A1 |

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1999 |

|

RU2195368C2 |

| Устройство для приготовления технических суспензий | 1979 |

|

SU948425A1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ глинистыхСУСПЕНЗИЙ и РАСТВОРОВ | 1972 |

|

SU328941A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКИХСУСПЕНЗИЙ | 1972 |

|

SU338250A1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2062652C1 |

| Устройство для измельчения карбида кальция | 1980 |

|

SU876154A1 |

Авторы

Даты

1980-03-25—Публикация

1976-10-15—Подача