(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| Суспензия для изготовления легкоочищаемых литейных керамических форм | 2017 |

|

RU2673873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| Суспензия для изготовления огнеупорных литейных форм по выплавляемым моделям | 1980 |

|

SU884821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

Изобретение относится к литейному производству и может быть использовано для получения керамических форм по выплавляемьм моделям. В современном литейном производстве изготовление керамических фор по выплавляемый моделям для точных отливок связано с разработкой новых огнеупорных суспензий, обладающих б.олее высокими технологическими параметрами.

Известны суспензии на основе огнеупорного материала (маршалйта), этилсиликатного связующего и технологических добавок 1 и 2, которые не юбеспе ивают требуемой прочности формооболочек и кроющей способности при нанесении ее на выплавляемые модели.

Прочность керамических образцов на статический изгиб составляет при 900°С 15-18 кг/см, при 20°С 5 8 кг/см. Суспензия обладает плохой кроющей способностью, что в производственных условиях требует нанесения на модели двух и более слоев. Низкая прочность оболочки и плохая кроющая способность суспензии приводит к высокому расходу дорогостоящего ЭТС - связующего и большим потерям керамических форм.

Известна суспензия для изготовления керамических форм на маршалите в качестве огнеупорного наполнителя и гидролизованном этилсиликате, в которой содержится технологическая добавка - вспученный вермикулит 3.

Однако формы, изготовленные из этой суспензии, после обжига имеют при 20°С низкую прочность и недостаточную огнеупорность.

Цель изобретения - повышение прочности керамической оболочки и увеличение с.едиментационной устойчивости суспензии.

Поставленная цель достигается тем что суспензия содержит в качестве технологической добавки пирофилЛит при следующем соотношении ингредиентов , в ее . % :

Гидролизованный

этилсиликат28,0-30,0

Пирофиллит0,5-5,0

Огнеупорный

наполнитель -

маршалитОстальное

Пирофиллит в суспензии обеспечивает повышение прочности керамики при высоких температурах и после обжига за счет содержания в нем до

30% огнеупорного окисла де О . Взаимодействие пирофиллита с жидкой составляющей суспензии сопровождается его набуханием, что обеспечивает значительное улучшение кроющей способности предлагаемой суспензии.

При добавлении пирофиллита меньше 0,5%, например,0,3% прочность керамических образцов и кроющая способность суспензии практически не увеличиваются.

При добавлении пирофиллита больше 5,0%, например,б,0% суспензия заметно коагулирует и становится непригодной к применению.

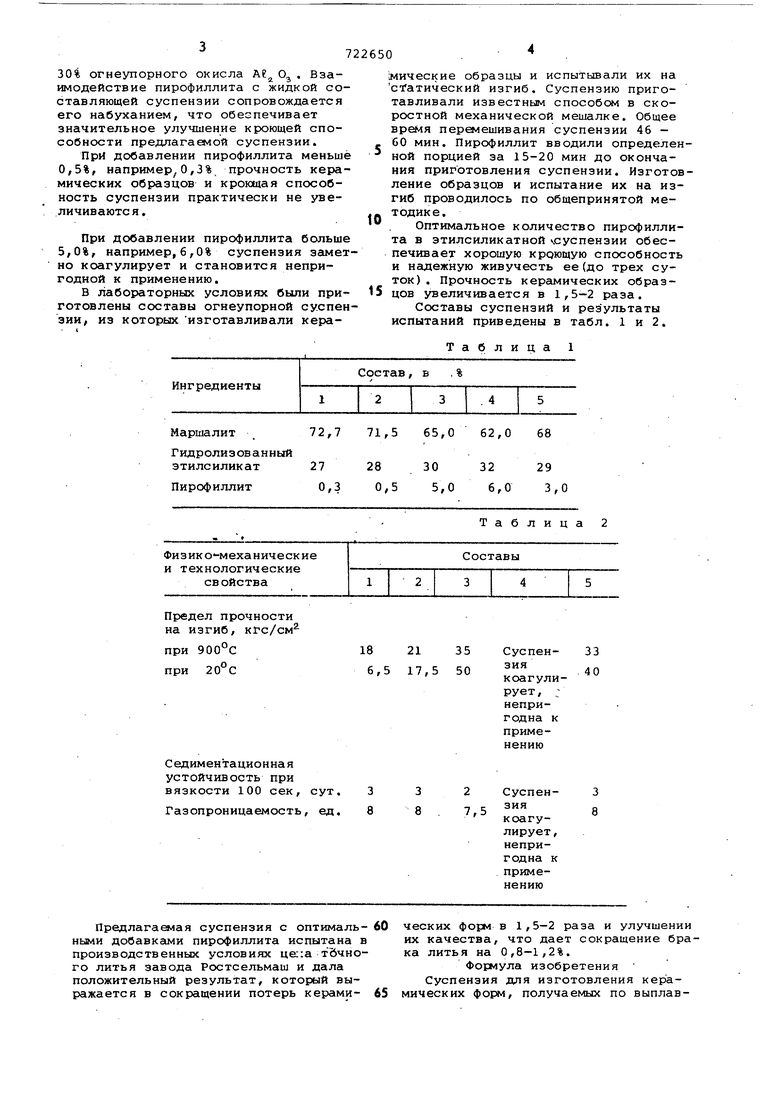

В лабораторных условиях были приготовлены составы огнеупорной суспензии, из которых изготавливали кераМаршалит , 72,7 Гидролизованный

27 0,3

этилеиликат Пирофиллит

Предел прочности на изгиб, кгс/см

900°С

при 20°С при

Седиментационная устойчивость при Предлагаемая суспензия с оптималь- 60 ными добавками пирофиллита испытана в производственных условиях це;:а тдчного литья завода Ростсельмаш и дала положительный результат, который выражается в сокращении потерь керами- 65

мические образцы и испытывали их на статический изгиб. Суспензию приготавливали известным способом в скоростной механической мешалке. Общее время перемешивания суспензии 46 - 60 мин. Пирофиллит вводили определенной порцией за 15-20 мин до окончания приготовления суспензии. Изготовление образцов и испытание их на изгиб проводилось по общепринятой методике.

Оптимальное количество пирофиллита в зтилсиликатной чсуспензии обеспечивает хорошую кроющую способность и надежную живучесть ее(до трех суток) . Прочность керамических образцов увеличивается в 1,5-2 раза.

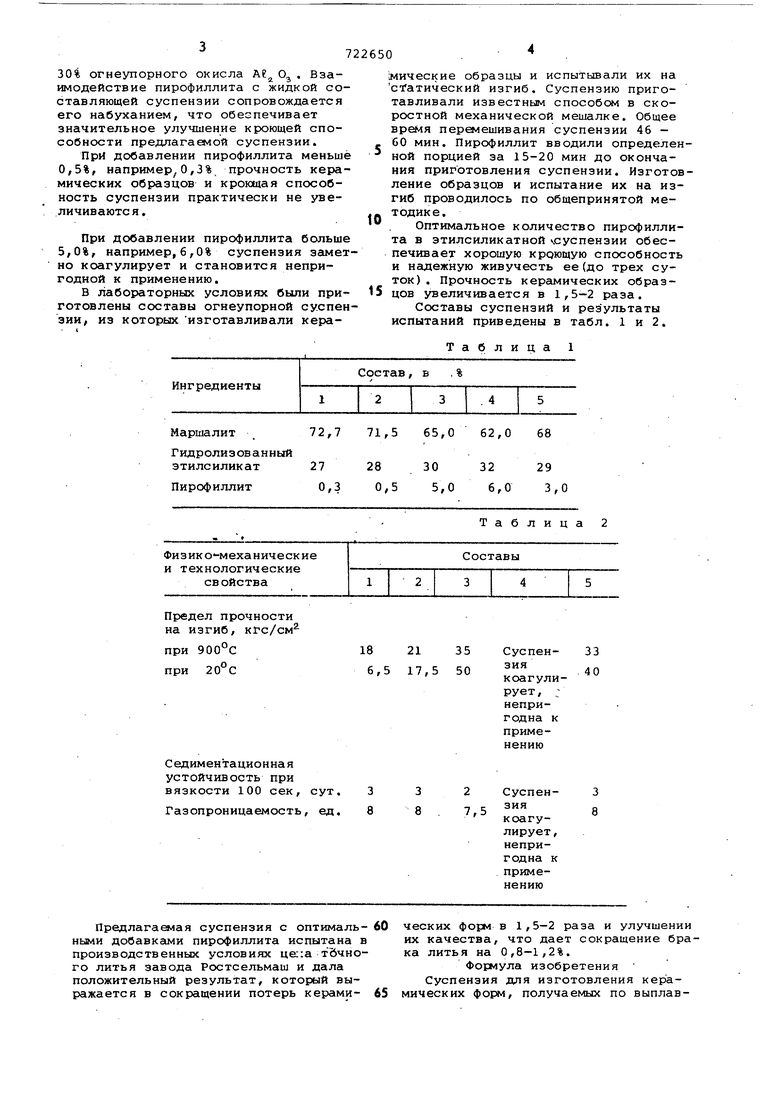

Составы суспензий и результаты испытаний приведены в табл. 1 и 2.

Таблица 1

71,5 65,0 62,0 68

28303229

0,55,06,03,0

Таблица

35 50

33

Суспензия

5 40

коагулирует, : непригодна к применениюческих форм в 1,5-2 раза и улучшении их качества, что дает сокращение брака литья на 0,8-1,2%. Формула изобретения Суспензия для изготовления керамических форм, получаемых по выплавляемьм моделям, включающая огнеупорный наполнитель-маршалит,;гидролизованный этилсиликат и технологическую добавку, отличающаяся тем, что, с целью повышения прочности керамической оболочки и увеличения седиментационной устойчивости суспензии, в качестве технологической добавки суспензия содержит пирофиллит при следующем соотношении ингредиентов , вес.%: Гидролизованный этилсиликат 28,0-30,0 50 Пирофиллит0,5-5,0 Огнеупорный наполнительмаршалит . Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 457528, кл. В 22 С 1/00, 1973. 2.Литье по выплавляемый моделям. Инженерная монография. Под ред. Я.И. Шкленника, В.А. Озерова. М., Машиностроение, 1971, с. 228. 3.Авторское свидетельство СССР 41721.9, кл. В 22 С 1/00, 1972.

Авторы

Даты

1980-03-25—Публикация

1978-10-23—Подача