Изобретение относится к литейному производству, в частности к получени точных отливок по выплавляемым и выжигаемым моделям.

Известна огнеупорная суспензия 1 для литейных керамических форм, включающая огнеупорный наполнитель, этилсиликат, этиловый спирт, неорганическую кислоту, воду и упрочняющую добавку - минеральную вату при еледующем соотношении ингредиентов, масД:

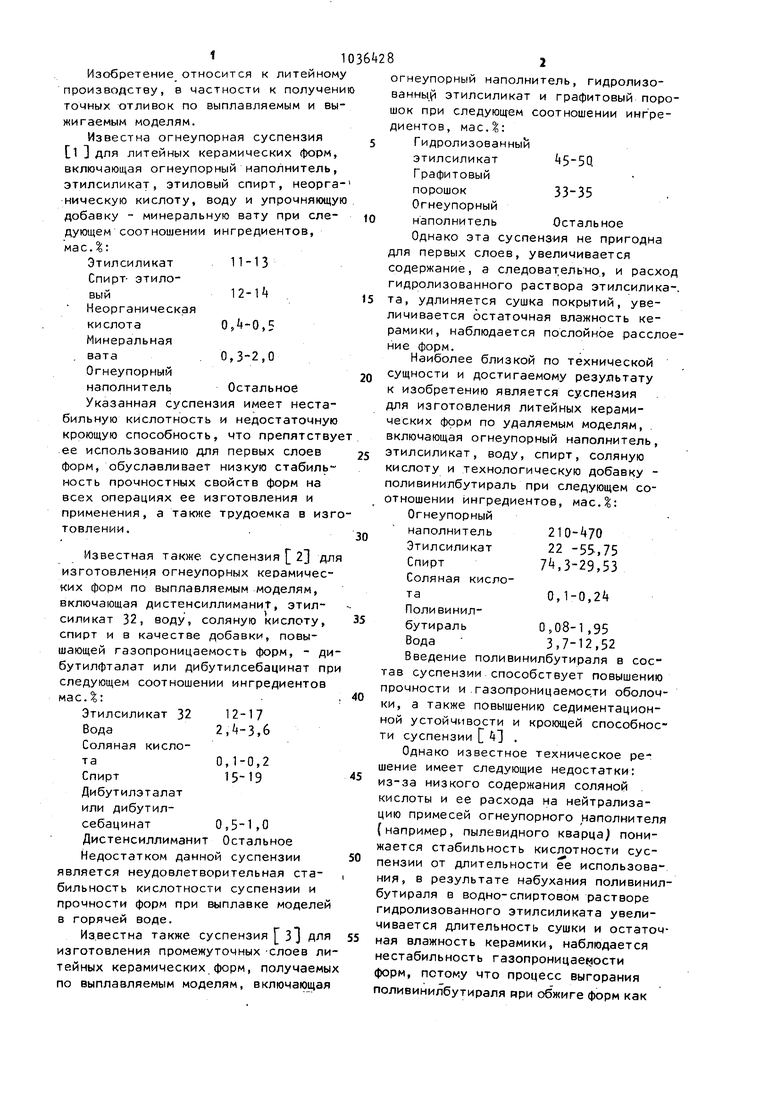

Этилсиликат 11-13 Спирт- этиловый12-14 , Неорганическая кислота ,5 Минеральная

, вата . 0,3-2,0 Огнеупорный

наполнитель Остальное Указанная суспензия имеет нестабильную кислотность и недостаточную кроющую способность, что препятствуе ее использованию для первых слоев форм, обуславливает низкую стабиль- ность прочностных свойств форм на всех операциях ее изготовления и применения, а также трудоемка в изготовлении.,

Известная также суспензия 2 для изготовления огнеупорных керамических форм по выплавляемым моделям, включающая дистенсиллиманиТ, этилсиликат 32, воду, соляную кислоту, спирт и в качестве добавки, повышающей газопроницаемость форм, - дибутилфталат или дибутилсебацинат при следующем соотношении ингредиентов масД:

Этилсиликат 32 12-17 Вода2,,6

Соляная кислота0,1-0,2 Спирт15-19 Дибутилэталат или дибутилсебацинат 0, ДистенсиллиманиТ Остальное Недостатком данной суспензии является неудовлетворительная стабильность кислотности суспензии и прочности форм при выплавке моделей в горячей воде.

Из.вестиа также суспензия 31 для изготовления промежуточных -слоев литейных керамических форм, получаемых по выплавляемым моделям, включающая

огнеупорный наполнитель, гидролизованны.й этилсиликат и графитовый порошок при следующем соотношении ингредиентов, мае.: Гидролизованный этилсиликат 5-50, Графитовый

порошок 33-35 Огнеупорный

наполнитель Остальное Однако эта суспензия не пригодна для первых слоев, увеличивается содержание, а следовательно, и расхо гидролизованного раствора этмлсилика та, удлиняется сушка покрытий, увеличивается остаточная влажность керамики, наблюдается послойное расслоние форм.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является суспензия для изготовления литейных керамических форм по удаляемым моделям, . включающая огнеупорный наполнитель, этилсиликат, воду, спирт, соляную кислоту и технологическую добавку поливинилбутираль при следующем соотношении ингредиентов, мас.: Огнеупорный

наполнитель 210-470 Этилсиликат 22 -55,75 Спирт7,3-29,53

Соляная кислота0,1-0,24 Поливинилбутираль 0,08-1,95 Вода - 3,7-12,52 Введение поливинилбутираля в сос тав суспензии способствует повышению прочности и.газопроницаемости оболочки, а также повышению седиментационной устойчивости и кроющей способности суспензии 43 .

Однако известное техническое решение имеет следующие недостатки: из-за низкого содержания соляной кислоты и ее расхода на нейтрализацию примесей огнеупорного наполнителя (например, пылевидного кварца) понижается стабильность кислотности суспензии от длительности ее использования, 8 результате набухания поливинилбутираля в водно-спиртовом растворе гидролизованного этилсиликата увеличивается длительность сушки и остаточная влажность керамики, наблюдается нестабильность газопроницаемости форм, потому что процесс выгорания поливинилбутираля йри обжиге форм как и всякая деструкция полимеров носит случайный характер и маловоспроизводим. . . Эти недостатки являются причиной недостаточно высокого качества форм выраженного в повышенной влажности, низкой стабильности прочности и газо проницаемости керамики, недостаточной трещиноустойчивости форм. Целью изобретения является повышение качества форм за счет стабилиз ции кислотности суспензии, газопроницаемости форм и сокращения длитель ности их сушки. Для достижения поставленной цели суспензии для изготовления литейных многослойных оболочковых форм по выплавляемым и выжигаемым моделям, вкл чающая огнеупорный наполнитель, гидролизованный раствор этилсиликата и технологическую добавку, в качеств технологической добавки содержит выс коглиноземистый цемент при следующем соотношении ингредиентов, мас.%: Огнеупорный наполнитель Высокоглиноземистыйцемент1-6 Гидролизованный раствор этилсиликата Остальное При содержании высокоглиноземисто го цемента менее % резко ослабляетс эффект его влияния, при содержании данной добавки более 61 снижается живучесть суспензии, а в форме после сушки повышается содержание остаточной влажности. Приготовление суспензии осуществля ется-любым известным способом { раздель ным, совмещенным и др.) , при этом обязательным условием является введение высокоглиноземистого цемента после проведения активной фазы реакции гидролиза этилсиликата. Кислотность среды суспензии проверяется при помощи универсальной ин-. дикаторной бумаги по ТУ 6-09-1181-76 длительность сушки каждого слоя при 28 С определяли путем взвешивания через каждые 15 мин до постоянной массы образца, прочность на стЪтический изгиб определяли по шести образцам, , газопроницаемость - по пяти, влажность образцов определяли при . Трещиноустойчивость проверяли на четырех формах для каждой суспензии по выплавляемым модулям размерюм ф lO X 80 мм. Составы, свойства и результаты испытания суспензий, приготовленных совмещенным способом, приведены в табл. 1 и 2. . Результаты испытаний показывают , что введение в состав этилсиликатной суспензии высокоглиноземистого цемента повышает стабильность кислотности среды суспензий в оптимальной области (рН 2,5), ускоряет реакцию поликондвнсации гидролизованного этилсиликата, а следовательно, сокращает длительность сушки керамики при формообразовании, увеличивает стабильность газопроницаемости керамики. Все эти характеристики позволяют получать формы более высокого качества ( по прочности, стабильности прочности и газопроницаемости, трещиноустойчивости). Процесс изготовления форм становится более надежным и Стабильным, что позволяет снизить расход . этилсиликата в 1,5-2,0 раза.

LTV

U

(N1О

evj

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления огнеупорных керамических форм по выплавляемым моделям | 1977 |

|

SU688271A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Гидролизованный раствор этилсиликата | 1976 |

|

SU732069A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1994 |

|

RU2082537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

lA СЧ

1Л CM

ee

о

vO

fo

NO-

vO

ОЧ

r

о

rf

о

о «ч

rsl (M

CM

СЛ

«- (П

-

fO

о

a r

о

cr

oo r

oo

(Г

NO

Ik

о

oo

в r

m

CM

r (П

ОЧ

oo oo «rri

о

oj1-1Л.n

CM

.

о

r CM«о -

oo

hv

-

oo

CO

en

A

M

-Яp

JT

J.

CM

oo

NO

vO CM

r

1Л cr

ил

M

b

h

«

Jm

ro

CM

vO

cr

«M

CM

CM

in

JJГО

in

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная суспензия для литейныхКЕРАМичЕСКиХ фОРМ | 1979 |

|

SU835591A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| k | |||

| Суспензия для изготовления литейных керамических форм по удаляемым моделям | 1978 |

|

SU759198A1 |

Авторы

Даты

1983-08-23—Публикация

1980-10-23—Подача