. , 1

Изобретение относится к изготовлению конденсаторных керамических материалов, пригодных к обжигу в водородной среде, что позволяет заменить электроды из платина и палла дия на неблагородные металлы.

Известна шихта 1 для изготовления высокочастотных йерамичесййзс конденсаторов с электродами из неблагородных металлов, содержащая, вес.%.

.37,5-62,7

ВаО8,3-27,7

2иОд6,3-2-1,9

Аг Оэ11,9-19,7

Глина1,5-2,5

Получение шихты осуществляют путём раздельного синтеза алюмината лйнтана LaAeo (из смесей окислов и ) и цирконата бария (из смесей BaCOj и InO.) с последующим механическим смешением соединений.

Однако для способа характерна громоздкость процесса, связанная с двумя процессами обжига и тремя длительными помолами (по 24-30 ч); выеЬкая температура образования соединений; трудность получения однородно,го продукта при механическом

смещении и загрязнении-примесями при многократном помоле; йысокая температураспекани керамики - плохая воспроизводимость свойств от партии к партии.

Наиболее близким техническим решением к предлагаемому является способ получения порошков для изготовления керамики -на основе La BaZrOj 2, Он основан на термической обработке осадков, выделенных

, из суспензий после совместного осаждения La. , А, Са и T-i , обработкой смеси растворов TfCP , ,

5 Да(МОз)з f А(ЫОз)з-, аммиачным раствором карбоната аммОния с молярным отношением N Н. ОН к (NH. ), СО, равным 1,8-2,0. i 3

Однако применение осадителя с

. 1,8-2,0 не дает воз(

можности полностью удалять иЗ раст-вора цирконий, образующий хорошо растворимый . комплекс (NHjv )г НгО (СОа)2 , в результате оказывается совершенно невозможным провести одновременное количественное осаждение La АС, Ва и Нк- и палучить однородный стехиометрический состав , ВаЕгОэ. Кроме того, использование исходных хлористых солей ведет к образованию трудногидролизуемых основных солей и хло ристого аммония. При прокалке выделяются НС f и N.H4 Си и загрязняют окружающую среду,

Цепь изобретения - получение однородного стехиометрического состава, понижение температуры синтеза и спекания керамики, улучшение элекрофизических характеристик ее, а также ликвидация вредных газовыделений ,

Поставленная цель достигается тем, чтЬ в способе получения порошков для изготовления керамики на основе- , включающем совместное осаждение компонентов путем обработки смеси растворов , СаСг. ,La(NOj)j и Ае(ЫОз)5 аммиачным раствором карбоната аммония при рН среды 8,5-10,0 с. последующим Отделением осадка и его термической обработкой, аммиачный раствор карбоната аммония содержит компоненты в cooтнotaeнии

() .

при молярном соотношении . lA&J

МНдОИ . . NH OHliMiliCjO -.

Tuo ТгкГ tBa

П .р и м е р 1, Для получения 1 кг состава с 25% и 75% La АСОаготовят азотнокислые растворл лантана, алюминия, бария и циркония, В реактор с мешалкой вливают каждый раствор в количестве:

Литр Концентрация,

мапь/л

baCNOjb2,5051,400

Ba(NOs)i3,250-0 278

Ag(N03)63 230l.,086

ZnO(NOjk1,1300,800

СмеСь перемешивают и обрабатывают осадителем, содержащим 2,2 л концентрированного аммиака (11,3 моль/ и 3,8л раствора карбоната аммония с концентрацией 1,87 моль/л. Значение.рН в конце осаждения 8,5-9,5. Выделившийся осадок отфильтровывают ра ,нутч-фильтре., промывают один раз.--дистиллированной водой. Осадок

в алундовых тиглях помещают в печи с силитовыми нагревателями, нагревают до 1250-1300°с, выдерживают при этой, температуре б ч. Готовый продукт-агрегированный порошок.

Дезагрегацию осуществляют при 30-минутном помоле в фарфоровой шаровой мельнице.

Полученный мелкодисперсный порошок используется для изготовления керамических конденсаторов.

Пример 2, При получении 1 кг с 20% ЬадеОэ и 80% проводят все операции по примеру 1. Берут регулирующие компоненты в количестве:

Согласно предложенному способу количественное осаждение Ва, Zr« , La .и At достигается одновременно, что обеспечивает, получение однородного материала - стехиометрического состава; осадки не содержат веществ, которые могут загрязнять окружающую среду,.так как образующийся нитрат аммония разлагается с выделением безвредной закиси азота: WH -NOj- 1Чр + ,

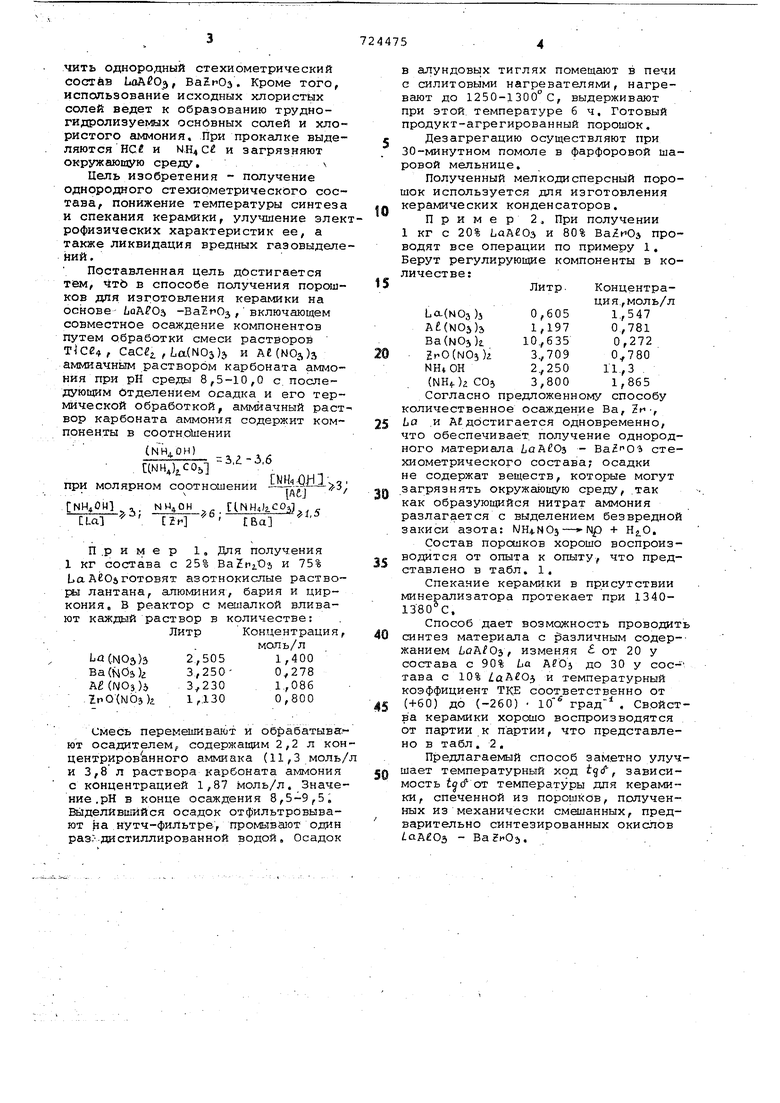

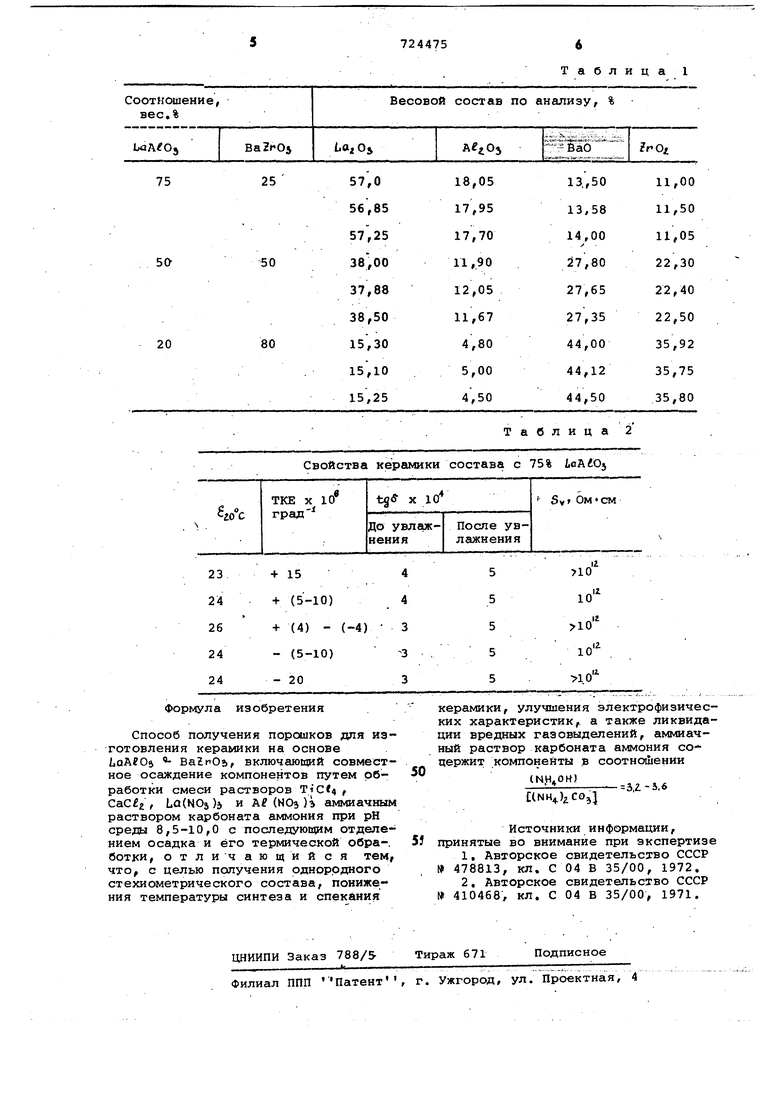

Состав порошков хорошо воспроизводится от опыта к опыту, что представлено в табл. 1,

Спекание керамики в присутствии минерализатора протекает при 13401380 С.

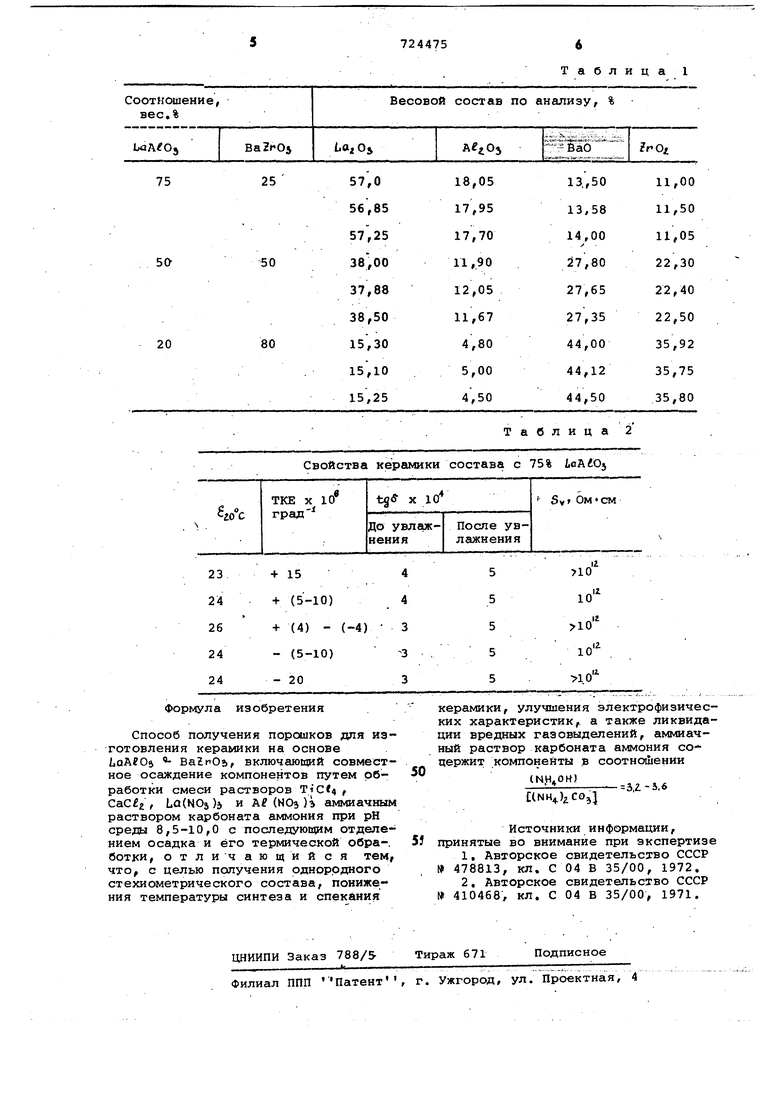

Способ дает возможность проводит синтез материала с различным содержанием ЬйАЮ, изменяя от 20 у состава с 90% La до 30 у соетава с 10% LaAKO, и температурный коэффициент ТКЕ соответственно от (+60) до (-260) 10 град . Свойства керамики хорошо воспроизводятся от партии .к партии, что представлено в табл. 2,

Предлагаемый способ заметно улучшает температурный ход зависимость tjcf от температуры для керамики, спеченной из порошков, полученных из механически смешанных, предварительно синтезированных окислов LaAtO - BagnOj.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сегнетоэлектрических керамических материалов | 1982 |

|

SU1034998A1 |

| Способ получения керамического порошка на основе титаната бария | 1978 |

|

SU791699A1 |

| Способ получения сегнетокерами-чЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU829603A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОЙ КЕРАМИКИ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ СО СТРУКТУРОЙ ГРАНАТА | 2017 |

|

RU2711318C2 |

| Способ получения титанатов | 1979 |

|

SU859305A1 |

| Способ получения керамическогоМАТЕРиАлА СиСТЕМы - | 1979 |

|

SU812721A1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| РАСТВОРНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБИДОКРЕМНИЕВОЙ ШИХТЫ С ОКСИДНЫМ АКТИВАТОРОМ СПЕКАНИЯ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2455262C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОКСИДНОЙ КЕРАМИКИ С ПОВЫШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2006 |

|

RU2323912C2 |

Свойства керамики состава с 75% LoAtO

Авторы

Даты

1980-03-30—Публикация

1977-09-22—Подача