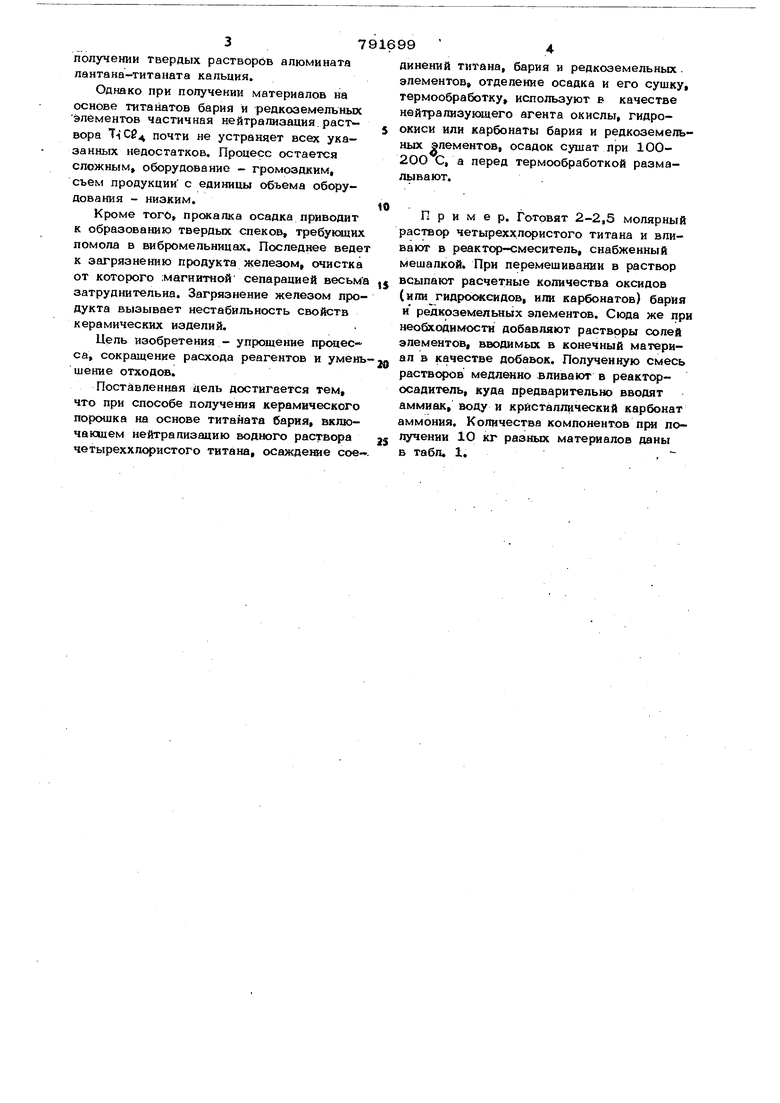

Изобретение относится к химическому производству материалов для радиоэлектронной техники и может быть использовано преимущественно при изготовлешси высокочастотных керамических конденсаторов. В настоящее время для изготовления различных типов высокочастотных конденсаторов повышенной удельной емкости используются керамические материалы на основе титанатов бария и редкоземельных элементов. Известен способ получения KOHaeHcaTq ных керамических материалов, основанный на механическом смешивании окисле титана и редкоземельных элементов с карбонатом бария с последующим синтезом при температуре 13ОО-135О С 1 . Однако известный способ обладает сле дукшими недостатками: необходима предварительная прокалка окислов редкоземель ных элементов при 100О-12ОО С для обеспечения воспроизводимости заданного состава; высока , температура синтеза кристаллической фазы керамики и наличие даже при такой температуре примесей посторонних фаз4 высока температура спекания керамики {136О-142О С) и она нестабильна; нестабильные электрические свойства керамики. Наиболее близким к изобретению техническим решением является способ получения твердого раствора алюмината пантана-титаната кальция, при котором используют растворение водной суспензии карбоната кальция в водном растворе четыреххлористого титана и водной суспензии окиси лантана в растворе четыреххлористого титана и водной суспензии окиси лантана в растворе нитрата алюминия, предварительно подкисленного до значения рН 1-2 3. Полученные растворы смешивают и смесь обрабатывают аммиачным раствором карбоната аммония, осадок отделяют, сушат и подвергают термообработке. Этот способ позволяет провести частичную нейтрализацию раствора TiCC при получении твердых расгворов алюмината лантана-титаната кальция. Однако при попучении материалов на основе титанатов бария и редкоземельных элементов частичная нейтрализация раствора TiCg почти не устраняет всех указанных недостатков. Процесс остается сложным оборудование - громоздким, съем продукции с единицы объема оборудования - низким. Кроме того, прокалка осадка приводит к образованию твердых спеков, требукщих помола в вибромельницах. Последнее веде к загрязнению продукта железом, очистка от которого :магнитной сепарацией весьм затруднительна. Загрязнение железом продукта вызывает нестабильность свойств керамических изделий. Цель изобретения - упрощение процес- са, сокращение расхода реагентов и yMeHb шение отходов. Поставленная цель достигается тем, что при способе получения керамического порошка на основе титана та бария, включающем нейтрализацию водного раствора четыреххлористого титана, осаждею1е сое79 4 динений титана, бария и редкоземельных . элементов, отделение осадка и его сушку, термообработку, используют в качестве нейтрадизукшего агента окислы, гидроокиси или карбонаты бария и редкоземельных элементов, осадок сушат при 2ОО С, а перед термообработкой размалывают. Пример. Готовят 2-2,5 молярный раствор четыреххлористого титана и вливают в реактор-смеситель, снабженный мешалкой. При перемешивании в раствор всыпают расчетные количества оксидов (или гидрооксидов, или карбонатов) бария и редкоземельных элементов. Сюда же при необходимости добавляют растворы солей элементов, вводимьос в конечный материал в качестве добавок. Полученную смесь растворов медленно вливают в реакторосадитель, куда предварительно вводят аммиак, воду и кристаллический карбонат аммония. Количества компонентов при попучетт 10 кг разных материалов даны в табл. 1,, 77 Образовавшуюся суспензию перемешивают дополнительно 0,5-1,0 ч и выпивают на нутч-фильтр. Осадок отмывают пол ностью от хлор-flOHOB. Отмытый осадок сушат при 100-2ОО С в сушильнбм шкафу в течение 10-12 ч, после чего размалывают в шаровой мельнице с фарфоровыми шарами в течение 2-3 ч. Полученный порошок подвергают прокалке при 1100-1150: С. . Готовый продукт используется для изготовления керамических конденсаторов. Использов1ание предлагаемого способа получения конденсаторных керамических материалов на основе титанатов бария и редкоземельных элементов обеспечивает по сравнению с существукицим способом следукацие преимущества. Исключаются операций по специальному приготовлению растворов солей бария и редкоземельных элементов. Нет расхода кислот на растворение оксидов редкоземельных элементов. За счет внесения в раствор TiОб4 твер дых соединений бария и редкоземельных апементов. не содержащих нелетучих анионов. исчезает эффект высаливания соединений и создается возможность повышения концентрации смеси растворов в 1,8Характеристика прон ТБНВ по известному и п

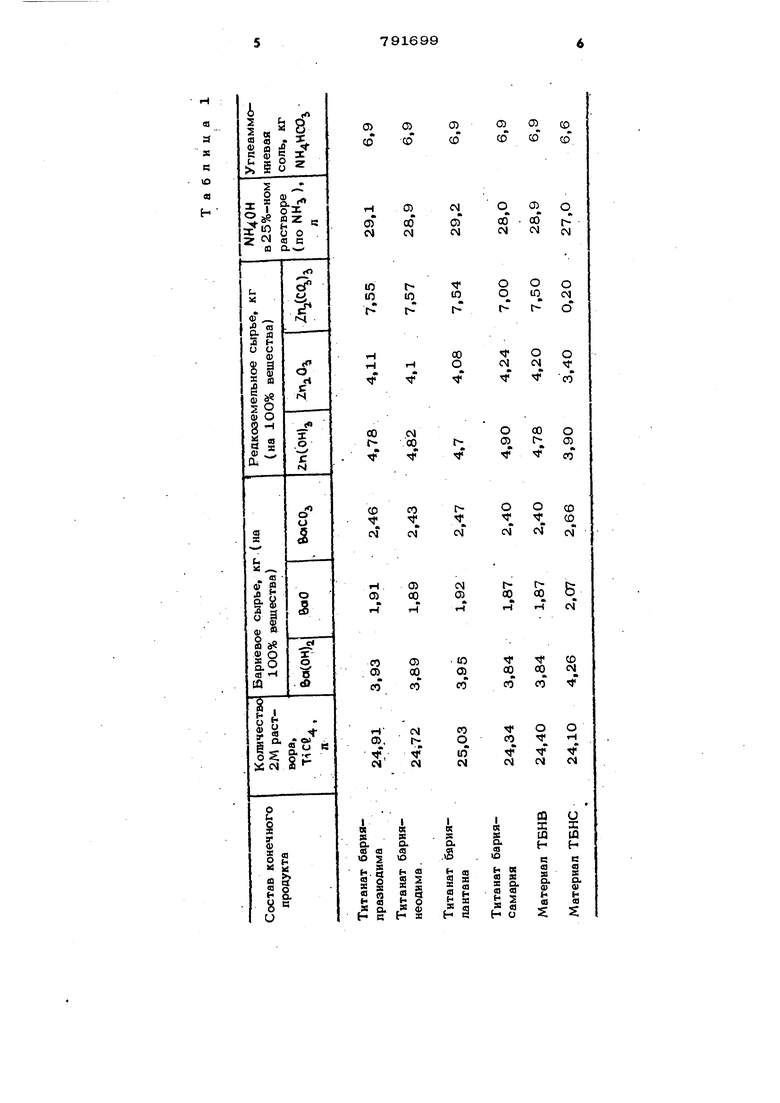

Таблиц 99 8 2 раза, В 1,3-1,5 раза снижается расход аммиака и карбоната аммония, уменьшается более чем вдвое расход воды. Улучшается фильтруемость осадков и ; скорость отмывки от се -ионов. Уменьшается в 1,5 раза количество отходов производства маточников и промвод, содержащих хлористый аммоний. В 1,5-2 раза повышается производительность установки при сокращении количества оборудования и, следовательно производственных плсяцадей. Введение сушки осадка и помола сухого продукта ввиду гораздо меньшей жесткости, чем у прокаленных спеков, облегчает процесс и ликвидирует загрязнение готового продукта примесями железа, что в конечном итоге стабилизирует качество материалов и электрические свойства керамики. Все эти преимущества предлагаемого способа иллюстрирукутся данными в та б л 2, где показана характеристика производства материала на основе титанатов бария, неодима и висмута, осуществленного по из1вестному и предлагаемому способам. ства 1 т материала гаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамическогоМАТЕРиАлА СиСТЕМы - | 1979 |

|

SU812721A1 |

| Керамический материал | 1979 |

|

SU832608A1 |

| Способ получения сегнетоэлектрических керамических материалов | 1982 |

|

SU1034998A1 |

| Барийлантаноидный тетратитанат | 1977 |

|

SU632176A1 |

| Способ получения порошков для изготовления керамики | 1977 |

|

SU724475A1 |

| Способ получения титанатов | 1979 |

|

SU859305A1 |

| Способ получения магнониобата свинца и его твердых растворов с титанатом свинца | 1977 |

|

SU632654A1 |

| Способ получения керамических конденсаторных материалов | 1991 |

|

SU1813083A3 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

Готовятся растворы Готовится только

Расходуется 55Олсоляной кислоты

2500 кг 12ОО кг

Расход воды на приготовление растворов и промывку осадка

Количество отходов

(NH4Ce)

раствор

185О кг 950 кг

36 м

1,1 т

979169910

Формула изобретен и Якачестве нейтрагтзуюшего агента испольСпособ получения, керамического порош-бария редкоземельных элементов, осака на основе титаната бария с добавкамидок сушат при температуре 100-200°С,

редкоземельных элементов путем нейтра- jа перед термообработкой размалывают. лизации водного раствора четыреххлористого титана, осаждения соединений титана,Источники информации,

бария, редкоземельных элементов, отделе-принятые во внимание при экспертизе

ВИЯ осадка, его сушки и термообработки,1. Патент СЩА М 3.,

отличающийся тем, что, с це- кл. 1О6-39, опублик. 1971. лью упрощения процесса, сокращения рас-2. Авторское свидетельство СССР

хода реагентов и уменьшения отходов, в№ 41О468, кл, Н О1 В З/ОО, 1971. зуют окислы, гидроокиси или карбонаты

Авторы

Даты

1980-12-30—Публикация

1978-07-06—Подача