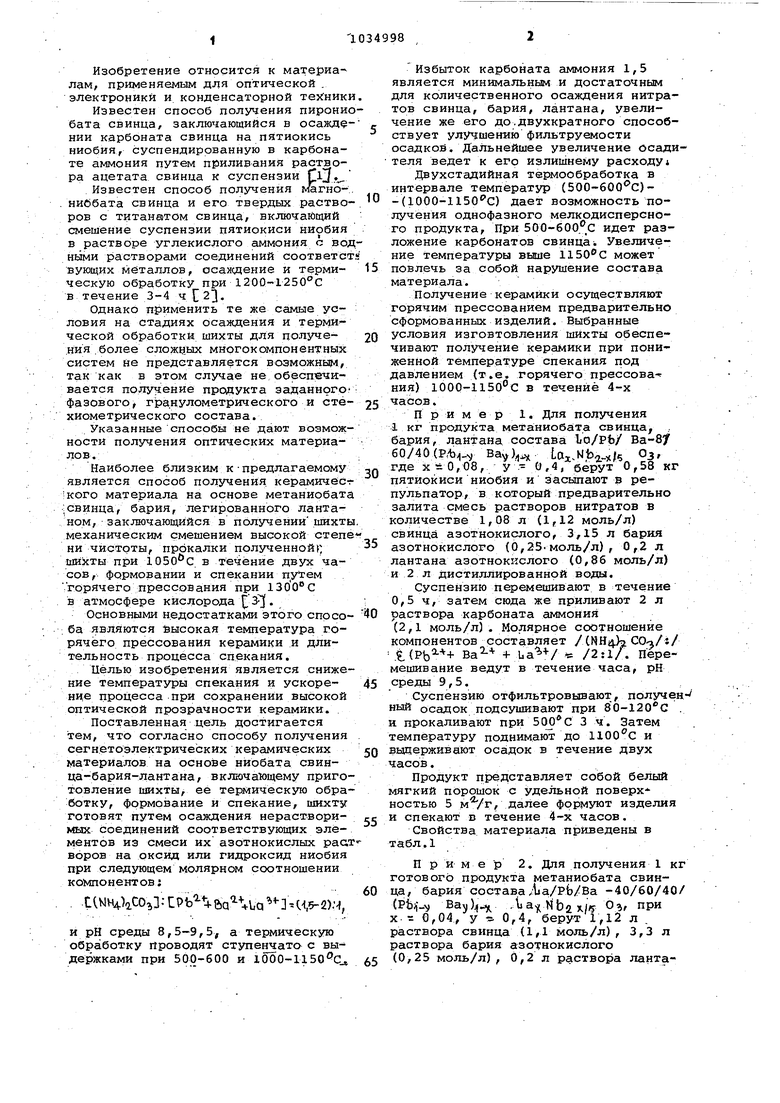

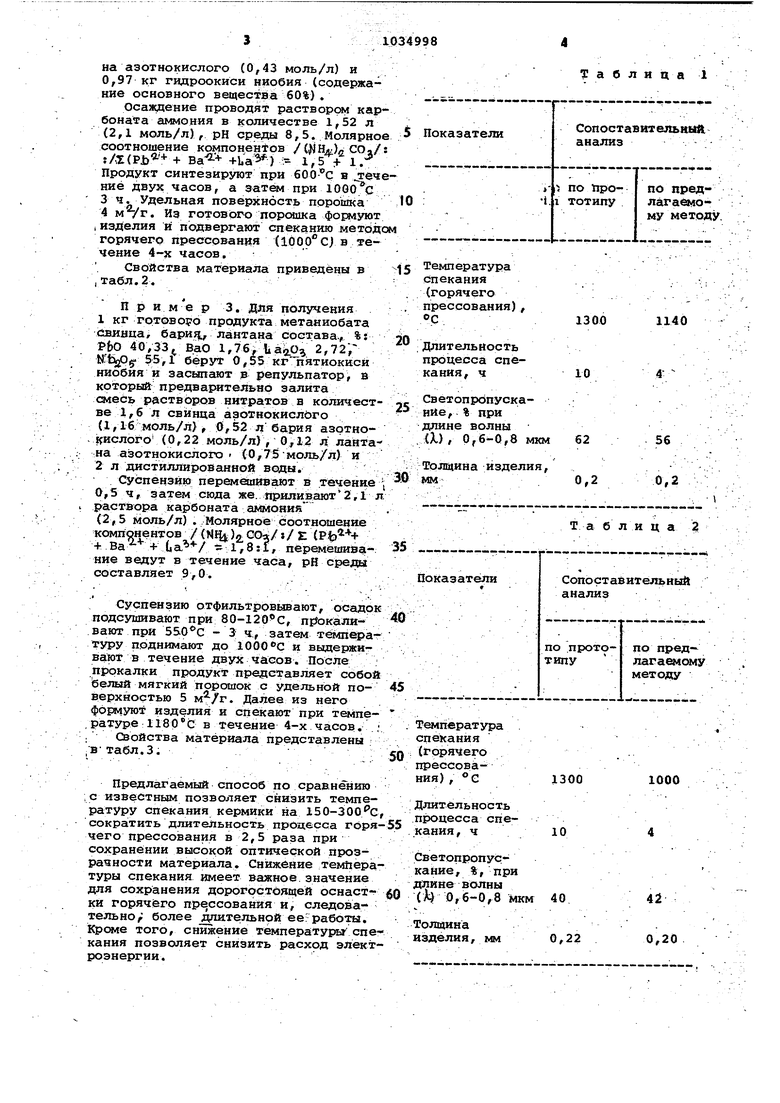

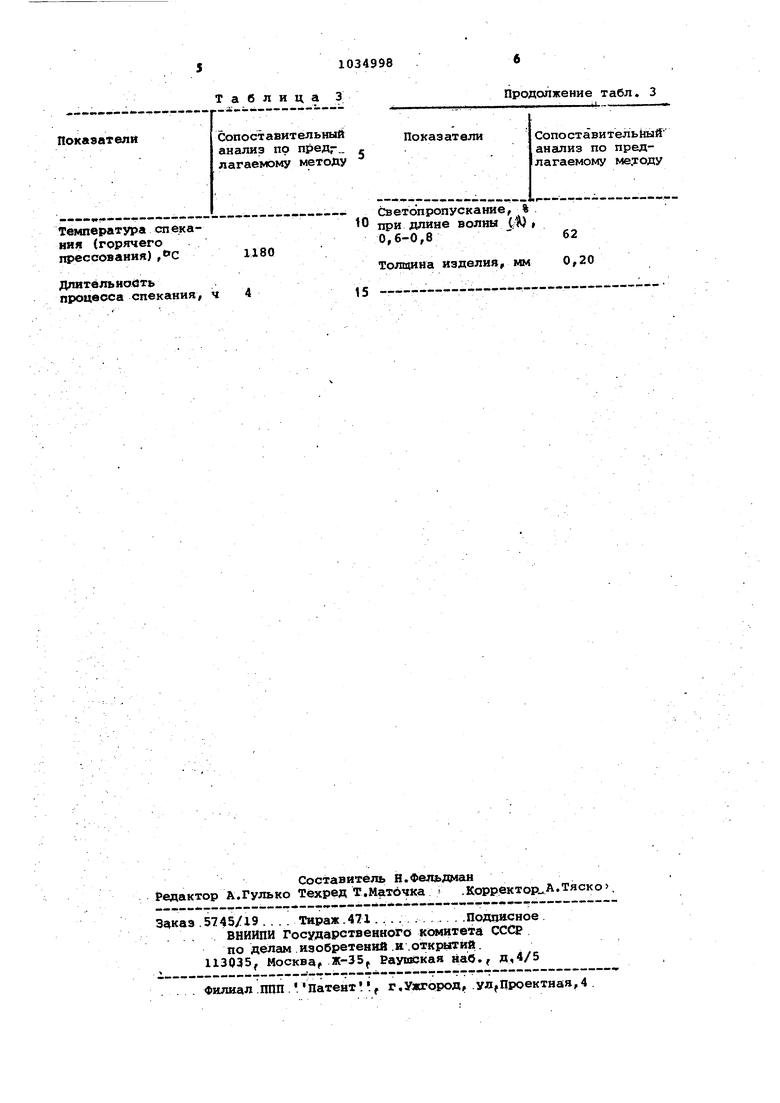

СОСО 00 Изобретение относится к материа лам, применяемым для оптической . электроники и конденсаторной техник Известен способ получения пирони бата свинца, заключающийся в осажд НИИ карбоната свинца на пятиокись ниобия, суспендированную в карбонате аммония путем приливания раствора ацетата свинца к суспензии ClJ. Известен способ получения магно. ниСбата свинца и его твердых раство ров с титанатом свинца, включгайщий смешение суспензии пятиокиси ниобия в растворе углекислого аммония с вод ными растворами соединений соответст вующих металлов, осажд®ние и термическую обработку при 1200-1250°С в течение 3-4 ч 23, Однако применить те же самые условия на стадиях осаждения и термй ческой обработки шихты для получе.ния .более сложных многокомпонентных систем не представляется возможным, так как в этом случае не обеспечивается получение продукта заданного фазового, гра.нулометрического и стёхиометрического состава. Указанные способы не дают возможности получения оптических материалов.;. Наиболее близким к-предлагаемому является способ получения керамичес кого материала на основе метаниобата ;свинца, бария, легированного лантаном, заключающийся в получении шихты механическим смешением высокой степе ни чистоты, прокалки полученной( шихты при в течение двух часов, формовании и спекании .горячего прессования при ISOC C в атмосфере кислорода 3 . Основными недостатками этого спрсоба являются высокая температура горячего прессования керамики и длительность процесса спекания. Целью изобретения является снижение температуры спекания и ускорение процесса при сохранении высокой оптической прозрачности керамики. Поставленная цель достигается тем, что согласно способу получения сегнбтоэлектрических керамических материалов на основе ниобата свинца-бария-дантана, включающему приготовление шихты, ее термическую обработку, формование и спекание, шихту готовят путем осс1ждения нерастворимых соединений соответствующих элементов из смеси их азотнокислых раат воров на оксид или гидроксид ниобия при следующем молярном соотношении компонентов: . C(NH4 Co ЗCPbn6a La H 2):, и рН среды 8,5-9,5, а термическую обработку проводят ступенчата с выдержками при 500-600 и 1000-1150с Избыток карбоната аммония 1,5 является минимальным и достаточным для количественного осаждения нитратов свинца, бария, лантана, увеличение же его до.двухкратного способствует улучшению фильтруемости осадкой. Дальнейшее увеличение осадителя ведет к его излишнему расходу Двухстадийная термообработка в интервале температур (500-бОО С)-(1000-1150G) дает возможность по.пучёнйя однофазного мелкодисперсного продукта. При 500-бОО.С идет разложение карбонатов свинца. Увеличение температуры выше может повлечь за собой нарушение состава материала. Получение керамики осуществляют горячим прессованием предварительно сформованных изделий. Выбранные условия изговтовления шихты обеспечивают получение керамики при пониженной температуре спекания под давлением (т.е. горячего прессования) 1000-И50°С в течение 4-х часов. Пример. Для получения 1 кг продукта метаниобата свинца .. бария, лантана состава Lo/Pb/ Ва-87 60/40 (P -bvi-v Bay ),,i) Laa:.N,b. 03, где xi:0,08, у - 0,4, берут 0,58 кг пятиокиси ниобия и засьшают в репульпатор, в который предварительно залита смесь растворов нитратов в количестве 1,08 л (1,12 моль/л) свинца азотнокислого, 3,15 л бария азотнокислого (0,25-моль/л), 0,2 л лантана азотнокислого (0,86 моль/л) и 2 л Дистиллированной воды. Суспензию перемешивают в течение 0,5 ч, затем сюда же приливают 2 л раствора карбоната аммония (2,1 моль/л). Молярное соотношение компонентов составляет /(N114)51 ,( 4- /2:1/. Перемешивание ведут в течение часа, рН среды 9,5. Суспензию отфильтровывают, полученный осадок подсушивают при 80-120С . и прокаливают при 3 ч. Затем температуру поднимают до и выдерживают осадок в течение двух часов. Продукт п редставляет собой белый мягкий порошок с Удельной поверхностью 5 , далее формуют изделия и спекают в течение 4-х часов. Свойства материала приведены в табл.1 Пример 2. Для получения 1 кг готового продукта метаниобата свинца, бария состава ,: ja/Pb/Ba -40/60/40/ (Pt), Baj|) - a Nb2X/5 при X 0,04, у -а 0,4, берут 1,12 л , раствора свинца (1,1 моль/л), 3,3 л раствора бария азотнокислого (0,25 моль/л), 0,2л раствора лантана азотнокислого (0,43 моль/л) и 0,97 кг гидроокиси ниобия (содержание основного вещества 60%). Осаадение проводят раствором кар боната аммония в количестве 1,52 л (2,1 моль/л), рН среды 8,5. Молярно соотношение компонентов /()%)д СО,/ :/Х( Ва- ПаЗ) 1,.Продукт синтезируют при бОО-c н теч ние двух часов, а зато«1 при100( 3ч. Удельная поверхность порошка . Из готового порошка формуют i изделия и подвергакиг спеканию метод горячего прессования ( течение 4-х часов. Свойства материала приведены в ,табл.2. Пример 3. для получения 1кг готового продукта метаниобата свинца бари: 1, лантана состава, %: PbO 40,33 ВаО l,76f UaizO 2,72; 55,1 берут 0,55 кг пятиокисй ниобия и засыпают в репульпатор, в который предварительно залита смесь растворов нитратов в количестве 1,6 л свинца азотнокислого (1,16 моль/л}г Of 52 л бария азотно.J иcлoгO (0,22 моль/л) , 0,12 л лайтана азотнокислогхэ (0,75 моль/л) и 2л дистиллированной ве«ы. Суёпензйк) перемешивают в течение 0,5 ч, затем сюда же. приливают 2,1 л р аствора карбоната аммония (2,5 моль/л). Молярное соотношение компонентов / (N% ) СО«/:/ Е ( + Ва + d -1,8:1, перемешивание ведут в течение часа, рВ среды составляет 9,0. Суспензию отфильтровывают, осадок подсушивают при 80-120 С, п окалйвают при - 3; ч., затем тёмдературу поднимают до выдерживают в течение двух часов. После прокалки продукт представляет собой Ьелый мягкий порошок с Удельной поверхностью 5 . Далее из него формуют изделия и сйекают при темпе,ратуре 1180 С в течение 4-х часов. . Свойства материала представлены. ,в-табл.3. Предлагаемый способ по сравнейию ;с известным позволяет сйизить температуру спекания кермики на 150-300с сократить длительность продесса горя чего прессования в 2,5 раза при сохранении высокой оптической прозрачности материала. Снижение темпера туры спекания имеет важное значение для сохранения дорогостоящей оснастки горячего прессования и, следовательно/; более дш1тельной ее: работы. kpcHvte того, снижение температурьг спе кания позволяет снизить расход элект роэнергии. Таблица 1 Сопоставительный Показатели анализ Температура спекания (горячего: / , прессования) , С1300 1140 Длительность процесса спекания, ч 10 4 СветопрбпускаиИе, % при длине волны Ш, 0,,8 мкм 62 Толщина изделия, мм0,2 Та б ли ц а 3 Сопоставительный Показатели анализ по пред по прототипулагаемому методу емпература спекания (Горячего прессования) , с лительность роцесса спекания , ч Светопропускайие, %, при лине волны (М 0,6-0,8 мкм 40 олщина зделия, мм 0,22

51034998

Таблица 3

Сопост авительный

Показатели анализ по .. . лагаемому методу

Продолжение табл 3

Показатели

Сопоставительный анализ по предлагаемому ме.тоду

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков для изготовления керамики | 1977 |

|

SU724475A1 |

| Способ получения магнониобата свинца и его твердых растворов с титанатом свинца | 1977 |

|

SU632654A1 |

| СПОСОБ РАЗЛОЖЕНИЯ ОТХОДОВ ПРОИЗВОДСТВА МОНОКРИСТАЛЛОВ СОЕДИНЕНИЙ ТУГОПЛАВКИХ МЕТАЛЛОВ С ЛИТИЕМ | 2002 |

|

RU2221746C2 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| Способ получения пъезокерамическихматериалов | 1974 |

|

SU509553A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СЕГНЕТОЭЛЕКТРИКА | 2007 |

|

RU2362741C1 |

| Способ получения керамического порошка на основе титаната бария | 1978 |

|

SU791699A1 |

| Шихта для получения керамического материала | 1981 |

|

SU1025701A1 |

| Керамический конденсаторный материал | 1981 |

|

SU1008197A1 |

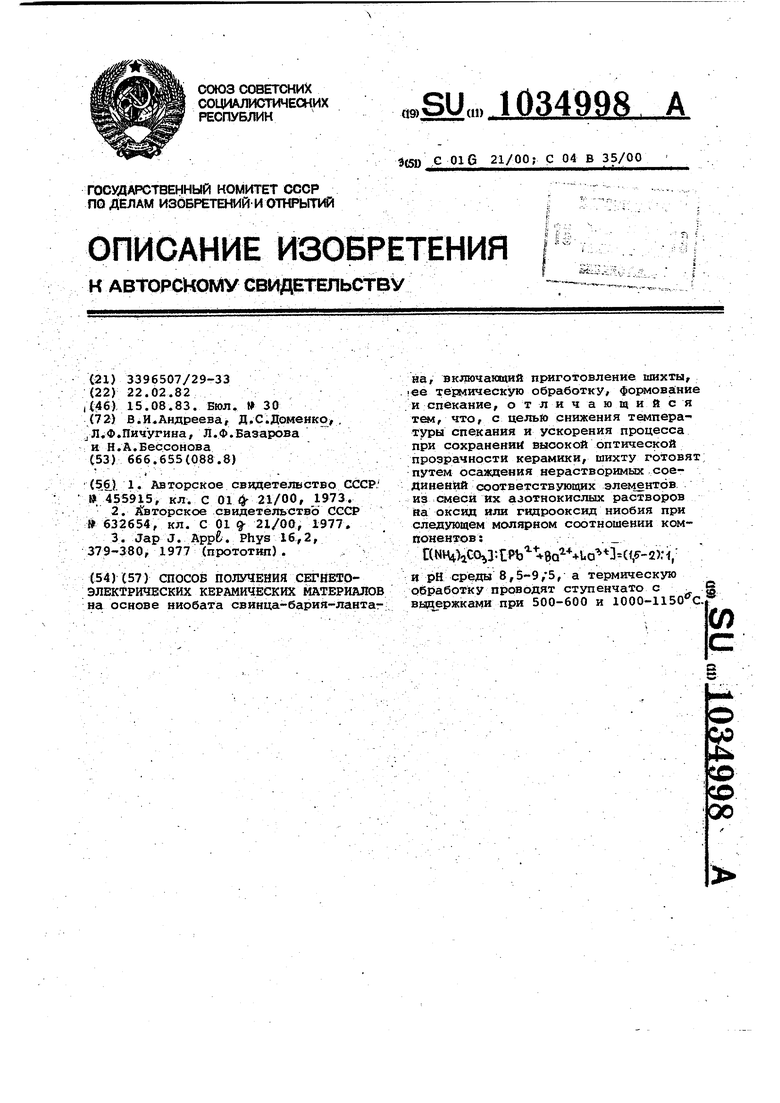

СПОСОБ ПОЛУЧЕНИЯ СЕГНЕТО:ЭЛЕКТРИЧЕСКИХ КЕРАМИЧЕСКИХ МАТЕРИАЖ В на основе ниобата свинца-бария-лантаг; на, включанлций приготовление шихты, lee термическую обработку, формование и спекание, отличающийся тем, что, с цельно снижения температуры спекания и ускорения процесса при сохраненик высокой оптической прозрачности керамики, шихту готовят путем осаждения нерастворимых соединений соответствующих элементов из смеси их ajoTHOKHcjffiix растворов на оксид или гидрооксид ниобия при следующем молярном соотношении компонентов:.. C(Nt4)iC0 3:i:Pb V8a Ua()rv и рН среды В,5-9,5, а термическую обработку проводят ступенчато с В1здержками при 500-600 и 1000-1150 с. (Л

Температура спекания (горячего прессования) ,С

Длительность

процесса спекания,

Светопропускание, % 0 при длине волны (/1) 0,6-0,8

Толщина изделия, мм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетелвство СССР, 455915, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Appfc | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-08-15—Публикация

1982-02-22—Подача