1

Изобретение относится к огнеупорной промышленности, черной и цветной металлургии и может быть использовано в производстве огнеупорных масс -для обмазки стопоро.в, ста леразливочных стаканов, сталевыпускных желобов, а также для изготовления безобжиговых огнеупоров.

Известна огнеупорная масса включающая компоненты, вес,%; Хромитовая руда66-70

Огнеупорная .глина (бентонит)10-12

Связующее (сульфитный щелок, жидкое стекло) 10-12 Молотый асбест 9-11. Однако указанная масса имеет недостаточную шлакоустойчивость (разъедание 31,4% объема, глубина пропитки 19 мм) и температуру начала деформации (),

Наиболее близким решением к предлагаемому является масса 2, содержащая, вес.%:

Хромит 57,8-69,2

Циркон22-30

Электрокорунд 8-12

Дисперсный алюминий0,2-0,8 .

Однако этой массе присущ недостатки.: разъедание - 33,5% объема, глубина пропитки 17 мм, температура начала деформации под нагрузкой 2 кгс/см -1260 С.

Цель настоящего изобретения - повышение шлакоустойчивости и температуры начала деформации покрытия.

0

Согласно поставленной цели огнеупорная масса содержит дополнительно графит, а в качестве связки огнестойкий лак при следующем соотношении указанных компонентов,вес.%:

5

Хромитов.ая руда60-75

Цирконий5-10

Графит15т.20

Огнестойкий лак 5-10.

Целесообразно цирконий вводить

0 в массу пасты, что способствует повышению однородности массы и снижению пылевыделения при ее обработке.

Введение циркония способствует повышению температуры начала дефор5мации огнеупора, введение графита повышает его шлакоустойчивость, термостойкость,

В качестве связки используется огнестойкий лак, -который придает

0 массе пластичность, не выгорает до

появления жидкой фазы в массе, чем способствует сохранению ее прочностй, сцеплению с кирпичной футеровкой, не снижая в дальнейшем огнестойких свойств массы,

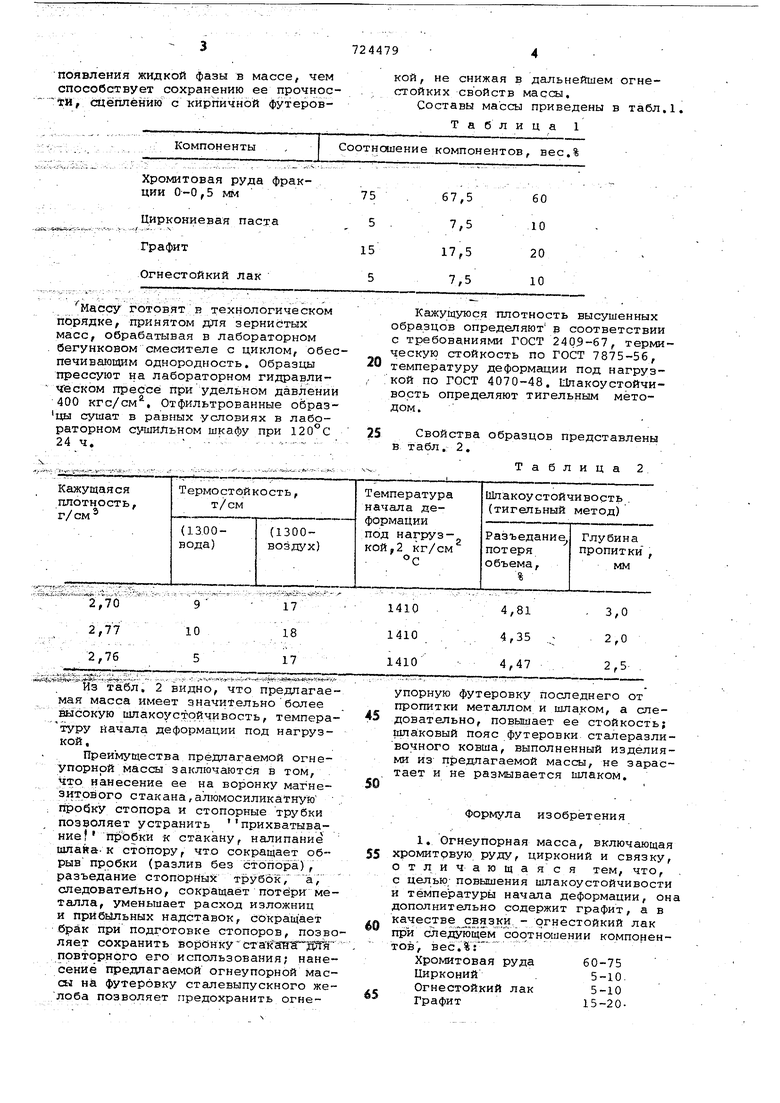

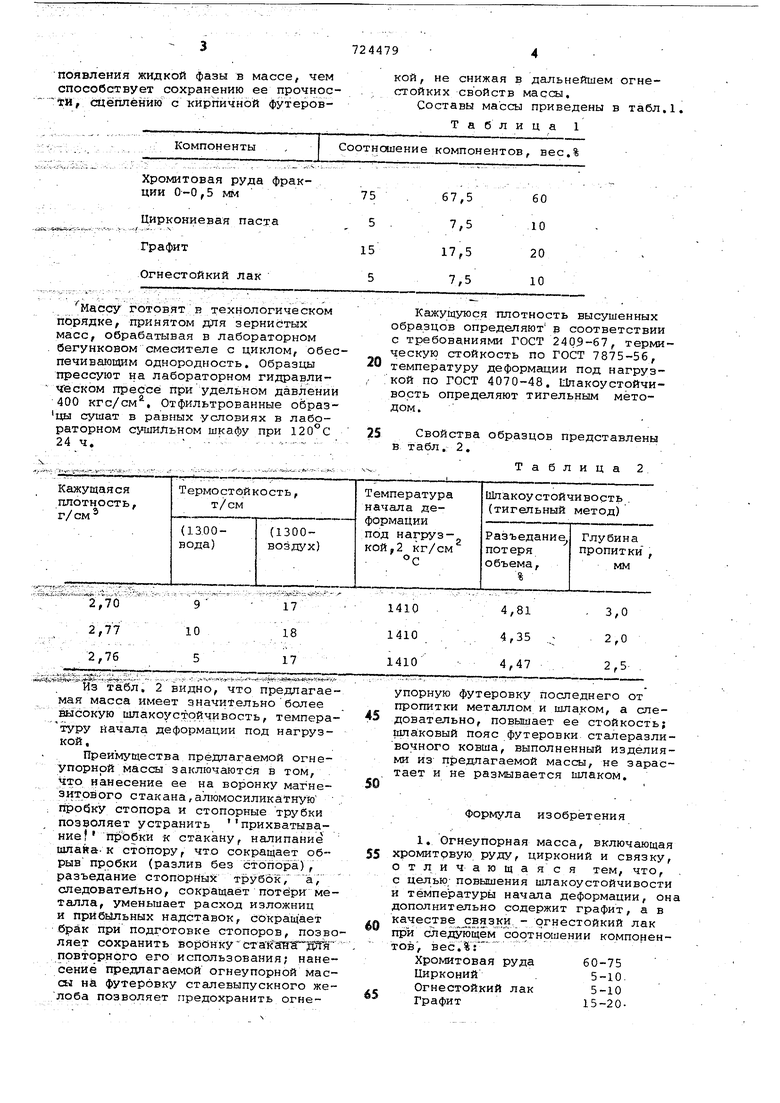

Составы массы приведены в табл.1

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный состав | 1978 |

|

SU779345A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| ПЛИТА ШИБЕРНОГО ЗАТВОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2699467C1 |

| Огнеупорная набивная масса | 1980 |

|

SU960143A1 |

| Способ изготовления огнеупорных изделий | 1986 |

|

SU1423543A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1989 |

|

SU1716761A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU823343A1 |

| ПЛИТА ШИБЕРНОГО ЗАТВОРА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2677400C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094408C1 |

- iJii:;; S 4 --f; - г-Массу готовят в технологическом порядке, принятом дЛя зернистых масс, обрабатывая в лабораторном

бегунковом смесителе с циклом, обеспечивающим однородность. Образцы прессуют на лабораторном гидравличгеском прессе при удельном давлении 400 кгс/см. Отфильтрованные оёразцы сушат в равных условиях в лабораторном сушильном шкафу при 120 С 24 ч. . -- 2,70

10 2,77 2,76

i. г- ..-. . , ..,n-,.j,v.fe..i r - 4-rf-iiSiViy4.«.lijV.

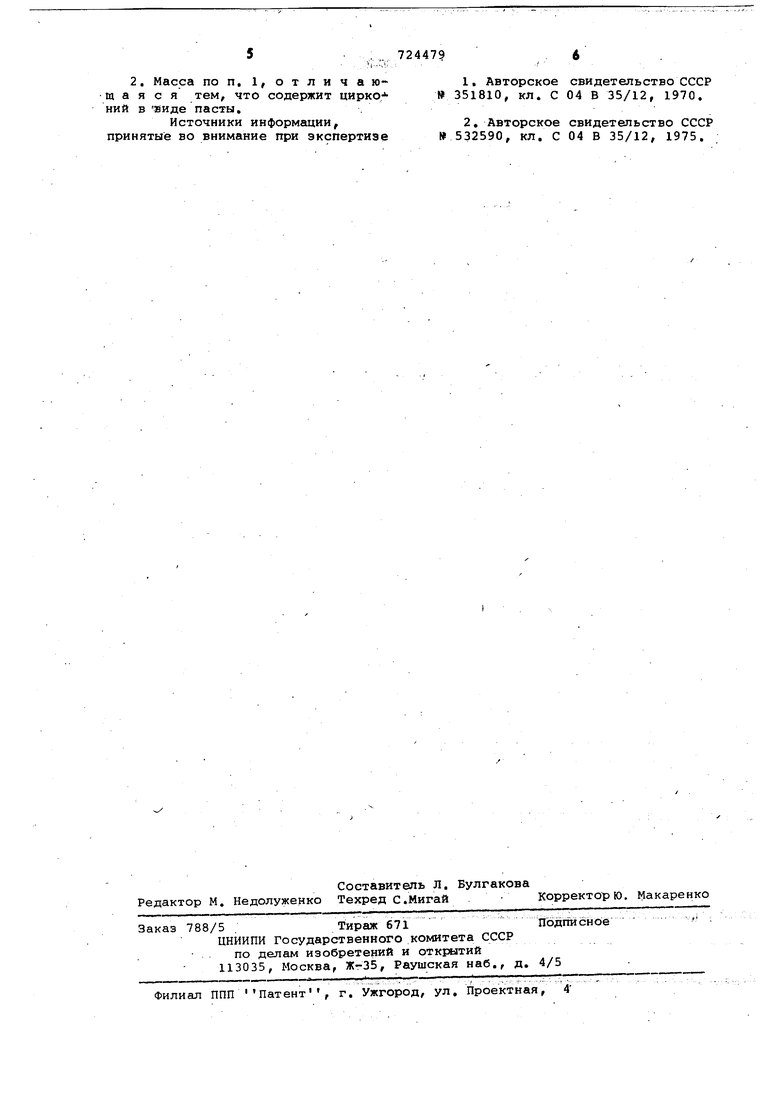

табл, 2 видно, что предлагаеая масса имеет значительноболее сокую шлакоустрйчивость, температуру начала деформации под нагрузкой ,, Преимущества предлагаемой огнеупорной массы заключаются в том, . что нанесение ее на воронку магнезитового стакана,алюмосиликатную ; пробку стопора и стопорные трубки позволяет устранить прихватывание ПрЬбки к стакану, налипание шлайа-к стопору, что сокращает обрыв пробки (разлив без стопора)/ разъедание стопорный трубок, а, следовательно, сокращает потери металла, уменьшает расход изложниц и прибыльных надставок, сокращает брак при подготовке стопоров, позволяет сохранить воронку ста ан3 ;фта првтсэрного его использования; нанесение предлагаемой огнеупорной массы на футеровку сталевыпускного желоба позволяет предохранить огнеКажущуюся плотность высушенных образцов определяют в соответствии с требованиями ГОСТ 2405-67, термическую стойкость по гост 7875-56, 20 температуру деформации под нагруз/ ;кой по ГОСТ 4070-48, Илакоустойчивость определяют тигельным методом.

25 Свойства образцов представлены в, табл,: 2.

Таблица 2

упорную футеровку последнего от пропитки металлом и шлаком, а следовательно, повышает ее стойкость; шлаковый пояс футеровки сталеразливочного ковша, выполненный изделиями Из предлагаемой массы, не зарастает и не размывается шлаком.

Формула изобретения

Хромитовая руда 60-75 Цирконий . 5-10. Огнестойкий лак 5-10 Графит15-20« по п. 1, о т л и ч а ю ни« I LJe ыГ Источники информации, принятые во внимание при экспертизе№ i. Авторское свидетельство СССР 351810, кл. С 04 В 35/12, 1970. 2. Авторское свидетельство СССР 532590, кл. С 04 В 35/12, 1975.

Авторы

Даты

1980-03-30—Публикация

1977-06-06—Подача