4

to

ОО

сл

j;:)

00

Изобретение относится к огнеупорной промышленности и может быть исг пользовано при изготовлении огнеупорных изделий для футеровки сталераз- ливочных ковшей.

Цель изобретения - получение фор- стеритографитовьгх огнеупоров повьппеи- ной вшакоустойчивости, I П р и м е р, В лабораторных уело- ВИЯХ проведены опытные плавки в трех- {фазной электродуговой печи шихты о: огнеупорного материала на основе отходов асбеста следующего состава, мас.%: SiOi 38,6; 1,25; 8,34; FeO 3,11; CaO 1,12; MgO 39,0; jm прк 8,58; металлургический магнезит 20 мас.%, в которую добавлен грабит в стехиометрическом количестве rto восстановлению оксидов железа, что для данной шихты составляет 3 мас,%. Добавку графита фракции 3-0,5 мм в количествах 5,20, 30% :верх стехиометрии по восстановлению оксидов железа осуществляют введением частиц графита в струю слипаемого огнеупорного материала при помощи 1 некового питателя. Сливают по 10 кг (Ьгнеупорного форсгеритографитового г сатериала. Количество углерода для 4 анной массы материала составляет со Ответственно, кг: 0,525, 2,5, 4,285. Затем, материал охлаждают и дробят. полученного материала под давле- 800 кг/см прессуют образцы лля физико-химического , анализа, кото- 11ые обжигают в печи с силитовыми г1а Грева елями при 1650 С в течение ё ч и слабовосстановительной атмосфе- lie. В качестве связующего используют йульфидно-спиртозуто барду п.потностью 11,04 г/см -, которую добавляют в количестве 3 мас.% сверх .100% шихты. Определение шлакоустойчивости образцов проведено стандартным тигельным Методом. Использован мартеновский

шлак Магнитогорского металлургического комбината следующего химическо-- го состава, мас.% SiOj 11,3; 5,61; Те20э1,58; СаО 28,9; MgO 20,25; ,46; МпО 2,65; ,еб; FeO 26,54; Sofm 0,05.

Образцы, наполненные щлаком, выдерживают в силитовой печи в течение 1 ч при 1620°С.

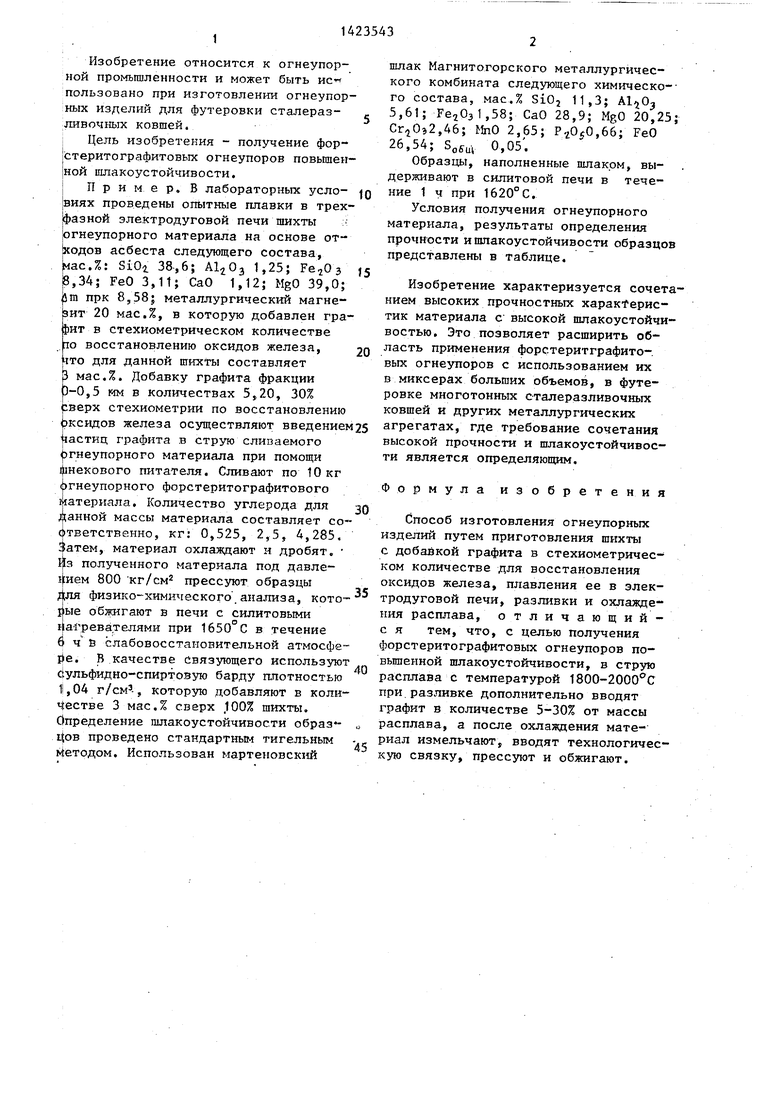

Условия получения огнеупорного материала, результаты определения прочности и шлакоустойчивости образцов представлены в таблице.

Изобретение характеризуется сочетанием высоких прочностных характеристик материала с высокой шлакоустойчи- востью. Это позволяет расширить область применения форстеритграфито- вых огнеупоров с использованием их в миксерах больших объемов, в футеровке многотонных сталеразливочных ковшей и других металлургических агрегатах, где требование сочетания высокой прочности и шлакоустойчивости является определяющим.

Формула изобретения

Способ изготовления огнеупорных изделий путем приготовления шихты с добавкой графита в стехиометрическом количестве для восстановления оксидов железа, плавления ее в электродуговой печи, разливки и охлаждения расплава, отличающий- с я тем, что, с целью получения форстеритографитовых огнеупоров по- вьштенной шлакоустойчивости, в струю расплава с температурой 1800-2000 С при разливке дополнительно вводят графит в количестве 5-30% от массы расплава, а после охлаждения материал измельчают, вводят технологическую связку, прессуют и обжигают.

20

1900

65,5-66,5 8

Равномерное распределение частиц графита в зернах форстерита и между ними

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1071604A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| Способ изготовления огнеупорных изделий | 1984 |

|

SU1248996A1 |

Изобретение относится к способам изготовления огнеупорных изделий. Цель изобретения - получение форсте- ритографитовых огнеупоров повышенной шлакоустойчивости - достигается плавлением шихты в электродуговой печи с введением дополнительного количества графита в струю расплава с температурой 1800-2000°С при разливке в количестве 5-30% от массы расплава и последующее изготовление изделий по спековой технологии расплава. Площадь разъедания шлаком (% от общей площади полученных форстеритографитовых огнеупоров) составила 6-10, площадь пропитки (% от общей площади) 9-18, прочность 65,5-66,5 МПа. 1 табл. (Л

| Тресвятский С.Г., Стрелов К.К | |||

| и др | |||

| Плавленый форстеритовый огнеупорный материал - Огнеупоры, 1985, № 8, с.31-34 | |||

| Литваковский А.А | |||

| Плавленые литые огнеупоры | |||

| М.: Госстройиздат, 1969, с.258, 274, 279. |

Авторы

Даты

1988-09-15—Публикация

1986-12-29—Подача