(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| СПОСОБ ОТЛИВКИ ПРОТЕКТОРОВ | 2002 |

|

RU2275983C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМИРОВАНИЯ ФАСОННЫХ ОТЛИВОК | 2001 |

|

RU2220816C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2089344C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1992 |

|

RU2043839C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВОЗНИКНОВЕНИЯ УСАДОЧНОЙ РАКОВИНЫ В ПРОЦЕССЕ КРИСТАЛЛИЗАЦИИ МЕТАЛЛОВ И/ИЛИ СПЛАВОВ | 1996 |

|

RU2093303C1 |

| СПОСОБ, СИСТЕМА И АППАРАТ, ИСПОЛЬЗУЮЩИЕ ВЫСОКОЭНЕРГЕТИЧЕСКИЕ ПОСТОЯННЫЕ МАГНИТЫ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕЩЕНИЯ, ТОРМОЖЕНИЯ И ДОЗИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, ПОДАВАЕМЫХ В ЛИТЕЙНЫЕ МАШИНЫ | 2000 |

|

RU2256279C2 |

, . Изобретение относится к черной и цветной металлургии и может быть йог пользовано преимущественно для получения литых композиционных матер5иалов с анизотропными свойствами и высокой однородностью свойств по всему объему., В современном машиностроительном производстве для изготовления ответственных деталей применяются лйтце композиционные материалы с выражен ной анизотропией механических и про.ЧИХ СВОЙСТВ. Известен способ получения таких материалов, когда на кристаллизующую ся в литьевой форме ксмпозицию воздействуют магнитным полем с целью ориентации вйедренной фазы, например волокон 1} . Однако зтот способ НедосТаточ 5О эффективен, поскольку по мере затвер девания расплава сиЛы, необходимые для ориентации внедренной фазы, резко возрастают, а интенсивность Дез-ориентирующих тепловых движений оста ется еще высокой. Известен также спсх:об получения композиционных отливок, когда однозующуюся композицию магнитного поля через.нее.пропускают злектрйчёский ток . Одновременное воздействие электрического и магнитного полей улучшает ориентирование внедренной фазы в композицию 121 . Наиболее близким по технической сущности является способ получения отливок, включающий воздействие на металл скрещенными злектрическим и магнитным полями, с плотностью постоянного злектрического тока более 20 А/см и с индукцией магнитного поля 0,15-0,4 Т 31. ОднакЬ этот способ не позволяет получать слитки с достаточно однородньми по всему объему свойствами. Это связано с тем, что в , где направление пропускаемого через комПозНИию тока Не совпадает с сипоылии линиями магнитного тюля, происходит перемешивание металличоскоп композиции, разрушающее ориентацню зломпнтов внедренной Фази. Приэтом в участках с наиболее интенсипн1Л.1 перомешиианнем образуется композиция с наиболее изотропиимн свойствами и,наоборот, в участках. Но поднерпиихся псромсижТаким образом, получаемая отливка неодинакова по свойствам, что является большим недостатком для машиностроения . ,. Цель изобретения - повышение однородности свойств по объему отливки,

Пос тавлеНЛая цель достигается тем, что через кристаллизующуюся композицию пропускают постоянный электрический ток, совпадающий по направлению с силовыми линиями магнитного попя во всем объеме отливки, причем индукция магнитного поля составляет 6,7-1,5 Т, а плотность, постоянного электрического тока - 3- А/см.

На металлическую композицию, нахо дящуюся в процессе кристаллизации между температурами солйдуйа и ликвидуса, воздействуют магнитным полем с постоянным значением индукции по всему объему. Это достигается выбором соотношений размеров магнитопровода, полюсных наконечников и , в которой происходит кристаллизация. У двух противоположных стенрк формы размещают электроды, к которым подводят постоянный электрический ток. Воз действие магнитного поля и электричоского тока ос естйляют до полного затвердевания композиции. При выборе значения индукции,меньшего 0,7 Т, а плотности электрического тока,меньшей 3 , ориентирующего действия оказывается недостаточнЪ по срав Гейию с дезориентирующим воздействием температуры. При выборе же зна Г§11ил 1Чндукции более 1,5.Т, а плотности тока более 7 А/см , зезко возрастают потери энергии на создание этих пОйёй, а эффективность их воздействия остается практически посгтоянной.

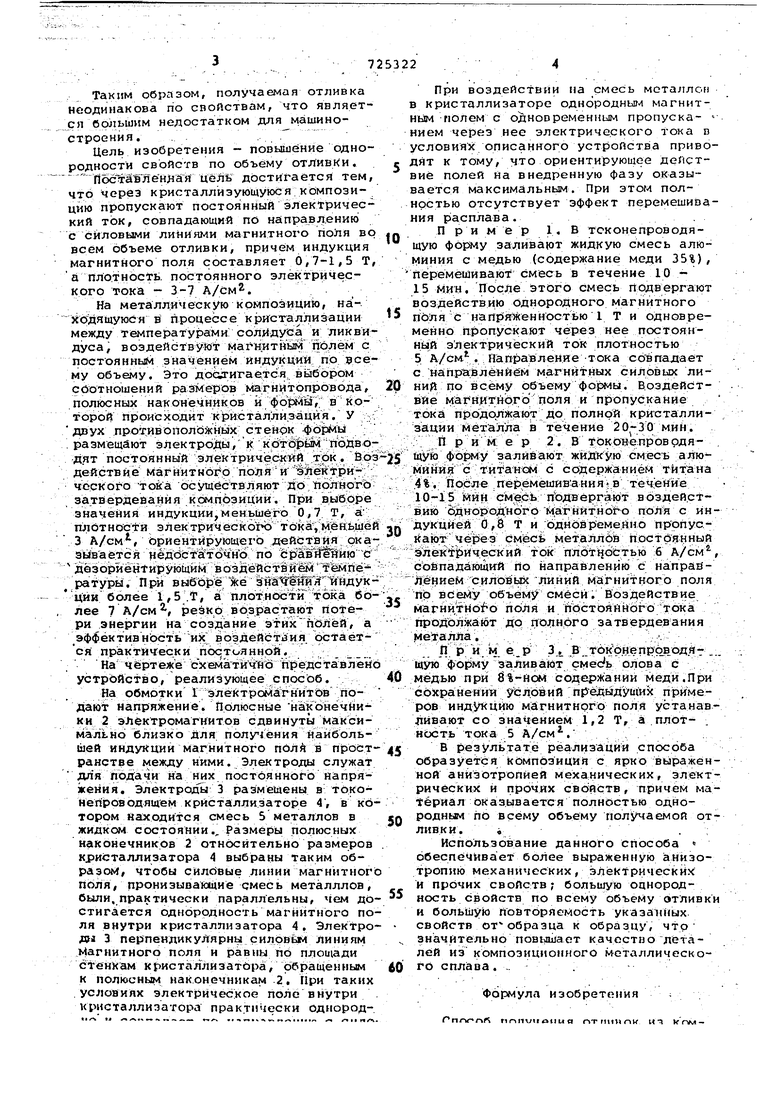

На чертеже схема тичНо представлено устройство, реализующее способ.

На обмотки 1 электромагнитов подают напряжение, полюсные наконечИики 2 электромагнитов сдвинуты максимально близко для получения наибольшей индукции магнитного поли в прострамстве между ними. Электроды служат для подачи на Hiix постоянного напряжения. Электроды 3 размещены в токонеП1 оводящем кристаллизаторе 4, в котором находится смесь 5 металлов в жидком состоянии.. Размеры полюсных иаконечникрв 2 относительно размеров кристаллизатора 4 выбраны таким образом, чтобы силовые линии магнитного поля, пронизывающие смесь металллов, были,практически параллельны, чем достигается однородность магнитного поля внутри кристаллизатора 4. ЭлекТродаа 3 перпендикуЛярньа РИДОВtw линиям Магнитного поля и равны п6 площади сТенкам кристал.;1изат6ра, обращенным к полюсным наконечникам .2. При таких условиях электрическое nohc внутри кристаллизатора практически однородПри воздействии па рмесь металле кристаллизаторе однородны - магнитым полем с однооременным пропуска- ием через нее электрического тока D словиях описанного устройства привоят к тому, НТО ориентирующее деястиё полей На внедренную фазу оказыается максимальным. При этом полостью отсутствует эффект перемешиваия расплава..

П р и м е р 1. В тсконепроводящую форму заливают жидкую смесь алюиния с медью (содержание меди 35%), перемешивают смесь в течение 10 15 йин. После этого смесь подвергают воздействию однородного магнитного поля с напряженностью 1 Т и одновременно пропускают через нее постоянный электрический ток плотностью 5 А/см. Направление тока совпадает с иапрс1влеиием магнитных силовых линий по всему объему форяны. Воздействие магнитного поля и пропускание тока продолжают до полной кристаллизации металла в течение 20-30 мин.

Пример 2.В токонепроводящую форму заливают жидкую смесь алюминия с титаном с содержанием титана 4%. После перемешивания в течение 10-15 мин смесь пЪдвергают воздействию однородного магнитного поля с индукцией 0,8 Т и одновременно пропускают через смесь металлов постоянный электрический ток плотностью 6 А/см-, совпадающий по направлению с напрайлением силовых линий магнитного поля по всему объему смеси. Воздействие магнитного поля и постоянного тока продолжают до полного затвердевания металла.

П р и мер 3 t .В токоиепроводЯ7 ... тую форму заливают смеешь олова с медью при 6%-ном содержании меди.При сохранении условий предыдущих примеров индукцию магнитного поля устанавливают со значением 1,2 Т, а плотиость тока 5 А/см.

В результате реализации способа образуется композиция с ярко выраженной анизотропией механических, электрических и прочих cBdRCTB, причем материал оказывается полностью однородным по всему объему получаемой отливки, i

Использование данного способа « обеспечивает более выраженную анизотропию механических, электрических и прочих СВОЙСТВ; большую однородность свойств по всему объему отливки и большую Повторяемость указанных свойств ОТ образца к образцу, чТо значительно noBiJijaот качостно деталей из композиционного металлического сплава...

Формула изобретения ;

пия rvTruinow ЦТ knM -

пропускание постоянного электрического тока через залитый в литейную форму,композиционный материал и воздействие на него магнитным полем, о т л -и ч а ю w и и с я тем, что, . с целью повышения однородности свойств по объему отливки, постоянный электрический ток пропускают с напряжением, совпадающим по направлению с силовыми линидаии магнитного поля, причем индукцию магнитного поля поддерживают 0,7-1,5 Т, а плотJHOCTb постоянного электрического тока - 3-7 А/см,.

Источники информации, принятые во внимание при экспертизе

1970, с. 290,

Мир

Р. Крок а. М.,

2,Авторское свидетельство СССР 526443, кл, В 22 D 27/02, 1974,

Авторы

Даты

1981-03-23—Публикация

1977-12-01—Подача