Изобретение относится к области металлургии сплавов и может быть использовано при отливке алюминиевых протекторов, применяемых при электрохимической защите от коррозии стальных сооружений.

Известен способ получения отливок из композиционных материалов, включающий пропускание постоянного электрического тока плотностью 3-7 А/см2 через залитый в литейную форму кристаллизующуюся композицию и воздействие на него магнитным полем, причем напряжение электрического тока должно совпадать по направлению с силовыми линиями магнитного поля и индукция магнитного поля должна поддерживаться в пределах 0,7-1,5Т [1].

В этом способе применяется усложненная система кристаллизации, что к тому же затрудняет управление процессом литья.

Наиболее близким по технической сущности является способ отливки протекторов из алюминиевого сплава, включающий полунепрерывное литье и получение слитка в охлаждаемом кристализаторе, подачу охлаждающей воды в коллектор, состыкованный с кристализатором и вытягивание его из кристализатора [2].

Недостатком способа является трудность регулирования необходимого теплоотвода от поверхности затвердеваемого слитка, а также искажение фронта затвердевания и невозможность регулирования роста зерен в этой зоне.

Задачей изобретения является облегчение регулирования процесса теплоотвода с поверхности затвердеваемого слитка, способствующего его равномерной кристализации, определяющей в основном электрохимическое поведение сплава в морской воде.

Поставленная задача решается благодаря применению охлаждающей воды, прошедшей предварительно магнитную обработку.

Сущность изобретения заключается в том, что способ отливки протекторов из алюминиевого сплава, включающем получение слитка в охлаждаемом кристализаторе, подачу охлаждающей воды в коллектор, состыкованный с кристаллизатором и вытягивание его из кристализатора, осуществляют путем подачи охлаждающей воды в коллектор со скоростью 1,5-3,8 м/сек, причем подают воду, прошедшую предварительную обработку магнитным устройством, установленным на водопроводной линии у входа в коллектор, при напряженности магнитного поля 18-38 кА/м, а охлаждение слитка осуществляют с градиентом температуры 130-350 град/мин.

Благодаря изобретению обеспечивается необходимый теплоотвод от поверхности затвердеваемого слитка, за счет чего фронт затвердевания не искажается, ограничивается рост зерен в этой зоне, что значительно улучшает структуру и свойства отливаемых протекторов.

Экспериментальным путем установлено, что оптимальное улучшение основных свойств протекторного сплава, например, его саморастворения, зависящее от структуры получаемого слитка и определяющее срок службы протекторов, также уменьшение вредного влияния на токоотдачу протекторов достигается при градиенте температуры 130-350 град/мин, что обеспечивается при скорости подачи охлаждающей воды 1,5-3,8 м/сек, прошедшей предварительно магнитную обработку при напряженности магнитного поля 18-38 кА/м.

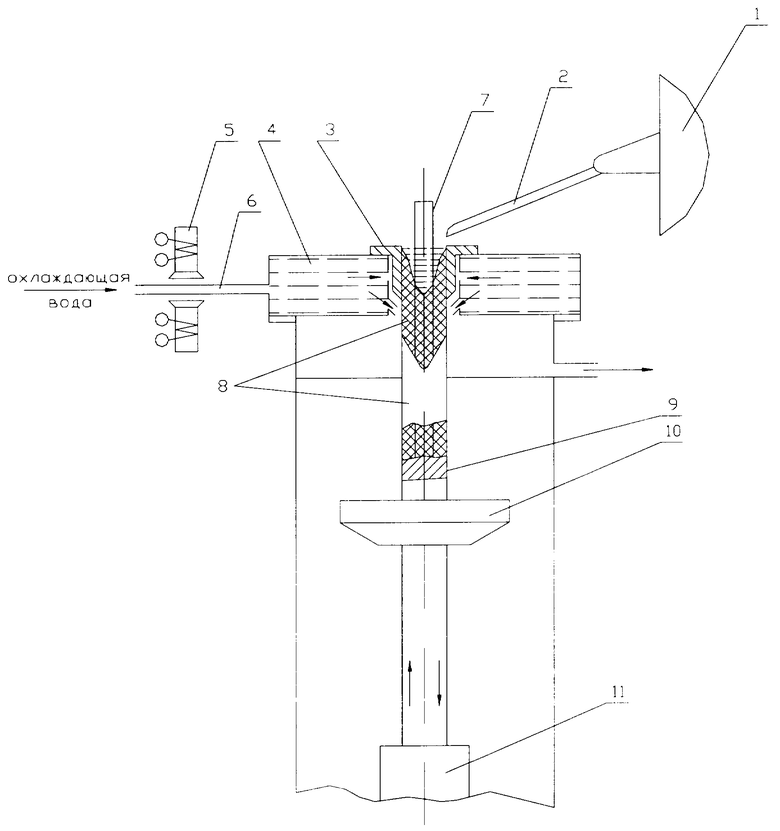

Осуществление способа по изобретению поясняется чертежом.

Сплав из печи 1 с помощью желоба 2 поступает в кристаллизатор 3, состыкованный с коллектором 4. В коллектор 4 подается охлаждающая вода, предварительно обработанная магнитом в магнитной установке 5, установленной на водопроводной линии 6 у входа в коллектор 4. Сердечник 7 протектора 8 закрепляется в затравке 9, установленной на поддоне 10. В исходном состоянии поддон 10 находится в верхнем положении и затравка 9 входит внутрь кристаллизатора 3. В первый момент литья верхний торец затравки 9 служит дном кристаллизатора 3. При заливке сплава в кристаллизатор 3 образуется нижняя часть протектора 8, сцепляемая с затравкой 9, а также боковая поверхность протектора 8, контактирующая со стенкой кристаллизатора 3. В этот момент включается вытягивающий механизм 11 и протектор 8, пока еще с жидкой сердцевиной, проходит зону вторичного охлаждения, где обрызгивается омагниченной водой и полностью затвердевает. При достижении заданной длины протектора 8 разливка сплава в кристаллизатор 3 прекращается, и установка приостанавливается, и протектор 8 снимается.

Для реализации способа необходима стабилизация режима охлаждения и теплоотвода, регулирование оптимальной скорости вытягивания слитка. Это достигается использованием в коллекторе для охлаждения слитка воды, предварительно обработанной в магнитной установке, например, АТЗМ, при напряженности поля 18-38 кА/м и скорости подачи воды 1,5-3,8 м/с, что обеспечивает охлаждение поверхности слитка с градиентом температур 130-350 град/мин.

Пример. Были отлиты шесть вариантов сплавов (1-5) с использованием охлаждающей воды, прошедшей предварительно магнитную обработку и без магнитной обработки (6). Сплавы были испытаны с использованием потенциостата П-5848, ячейки с морской водой, хлорсеребряного электрода сравнения и платинового вспомогательного электрода. Полученные результаты приведены в таблице.

Как следует из данных таблицы, оптимальными свойствами обладают сплавы, отлитые при режиме вариантов 2-4.

Производство протекторов осуществляют на индукционной печи с титановыми тиглями. Для этого тигель разогревают до определенной температуры и в него засыпают в горячем виде 1/3 часть флюса KCl и NaCl (45% NaCl и 55% KCl). Затем производят загрузку первичного алюминия А85, и сверху сплава снова засыпают флюс с таким расчетом, чтобы им был покрыт весь расплавленный металл. Температуру металла доводят до 700-720°С и вводят необходимое количество цинка (˜2,0-4,0 мас.%) на дно тигеля при помощи прогретых щипцов. Металл тщательно перемешивают и вводят другие заранее приготовленные легирующие, модифицирующие и рафинирующие добавки - лигатура. Сплав снова перемешивают и температуру доводят до 720-730°С и добавляют универсальный флюс, состоящий из смеси NaCl, KCl и 3NаF·AlF3 (креолит). После рафинирования расплав выдерживают 3-5 мин, при этом температуру сплава снижают до температуры 700-720°С. Сплав снова перемешивают, с поверхности снимают шлак и переливают в кристаллизатор, который состыкован с коллектором, в котором протекает охлаждающая вода, предварительно обработанная магнитом. Магнитное устройство типа АТЗМ для обработки охлаждающей воды устанавливается на водопроводной линии у входа в коллектор и регулируется необходимая напряженность магнитного поля (18-38 кА/м).

С помощью вентиля регулируют скорость течения воды в коллектор (1,5-3,8 м/сек). При этом под воздействием наложенного магнитного поля, передаваемого через стенки кристаллизатора происходит кристаллизация слитка и сформировавшийся протекторный сплав с заданной скоростью вытягивается из кристаллизатора. Проходя вторичную зону охлаждения, где он непосредственно обрызгивается омагниченной водой и затвердевает полностью. Охлаждение поверхности слитка при этом осуществлялось с градиентом температуры 130-350 град/мин, тем самым обеспечивается необходимый теплоотвод от поверхности затвердеваемого слитка, за счет чего фронт затвердевания не искажается, ограничивается рост зерен в этой зоне и уменьшается возможность образования интерметаллидных соединений, что значительно улучшает структуру и свойства отливаемых протекторов. Например, уменьшается вероятность образования гальванических пар, вызывающих саморастворение протекторов, а также их коррозионное растрескивание, наконец снижается отрицательное влияние на удельную емкость протектора по току (на токоотдачу).

Полученный сплав на основе алюминия по предложенному способу отличается структурой, меньшей склонностью к коррозионному растрескиванию, и пониженной (низкой) саморастворимостью в морской воде.

Источники информации

1. Авторское свидетельство СССР №725322, кл. В 22 D 27/02, 1980.

2. Авторское свидетельство RU 1760687 C, В 22 D 11/04, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2011 |

|

RU2483830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

| Способ непрерывной разливки алюминия | 1978 |

|

SU899239A1 |

| Устройство для отливки полунепрерывных полых слитков | 1972 |

|

SU448055A1 |

| Способ охлаждения чугунных заготовок фасонного профиля при непрерывном литье | 1980 |

|

SU969435A1 |

| УСТАНОВКА ДЛЯ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2043845C1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ МЕТАЛЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2481919C2 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2309814C2 |

Изобретение может быть использовано при отливке алюминиевых протекторов, применяемых для защиты от коррозии стальных сооружений. Однородный протекторный сплав получают из первичного алюминия и разливают в охлаждаемый кристаллизатор. В кристаллизатор подают воду, предварительно обработанную магнитным устройством. Магнитное устройство устанавливают на водопроводной линии на входе в кристаллизатор. Напряженность магнитного поля 18-38 кА/м. Воду подают со скоростью 1,5-3,8 м/с. Кристаллизация слитка происходит под воздействием наложенного магнитного поля, передаваемого через стенки кристаллизатора. Во вторичной зоне слиток охлаждают омагниченной водой с градиентом температуры 130-350 град/мин. Обеспечивается регулируемый теплоотвод от поверхности затвердевающего слитка, способствующий получению равномерной структуры слитка. 1 ил., 1 табл.

Способ отливки протекторов из алюминиевого сплава, включающий получение слитка в охлаждаемом кристаллизаторе, подачу охлаждающей воды в коллектор, состыкованный с кристаллизатором и вытягивание его из кристаллизатора, отличающийся тем, что охлаждающую воду подают в коллектор со скоростью 1,5-3,8 м/с, причем подают воду, прошедшую предварительную обработку магнитным устройством, установленным на водопроводной линии у входа в коллектор, при напряженности магнитного поля 18-38 кА/м, а охлаждение слитка осуществляют с градиентом температуры 130-350 град/мин.

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1988 |

|

RU1760687C |

| ПРОТЕКТОР И СПОСОБ ЕГО ЛИТЬЯ | 1998 |

|

RU2136783C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖЕВЫХ ДИСПЕРСИЙ | 1967 |

|

SU216749A1 |

| Установка МАХИД для получения слитков из композитных материалов | 1980 |

|

SU944219A1 |

Авторы

Даты

2006-05-10—Публикация

2002-10-16—Подача