Изобретение отноЬится к облШтй металлургий, машийостроения, огнеупорной и химической промышленности и может быть йсполй д ай7 например;

коррозионностойких труб. .„:„,..„,

Известен способ изготовления трубчатых изделий, включающий центробежное формование порошкообразного материала во еращающейся форме.

Недостатком данного сНособа является невозможность получать двухслойнае тру6bV ё ftWyfjiJeHHMM сябем из тугШйШЖЯОКйслов, низкая коррозионная стойкость труб, особенно при ность способа.

Наиболее близким к АанномуТ13обретению по технической сущноСтги и достигаемому резуйьтагу является способ получения тугоплавких материалов заключающийся в том, что в качестве исходных материалов используют смесь Окислов металлов IV-VI

Fpyftn периодической сйстёмы с бОСстановителёмгсмёЬь воспламеняют; давМйие аргона или азота составляет 1-100 ат. причем осевое вращение производят при центробежном ускорении 100-1500 д. Данный спос р б Позволяет и цилиндрической формь

Однако данный способ шнозволяет получать двухслойные трубы с внутренним слоем из тугоплавких окислс1в АЬОз, ZrOz,

tyigp,Tio2..sto2. : : ;: :

Целью изобретения $ влйётся повышение ШмйчёсУой стойкости k агрессивным средам при температурах 1500-2500С и упроШениё TexHonof йиС

Для достижения поставленной цели

предложен способ получения двухслойных труб, отличающийся тем, что фОрму со CMectKj вращают вокруг ее оси со скоростью 130-2000об/мин: прйШйГЦёйШТГОвышени прочности сцепления слоев, воспламенение производят при вращении формы со скоростью 1500-2000 o6/M«W;TISteM скорость вращения плавно уменьшают к началу кристаллизации до 650-130 об/мин. При

этомТС цieWШTйШl teИti rfШЩШвCrt в cfiiSCb o fltirtobduioK; конечного продукта е количестве 5-25% от йеса смеси, а воспламе йение производят при вращении формы со скоростью 1500-2000 об/мин, кроме того, с цел юпопучения внешнего слоя из tyfOfina KorO соёдйнёййя, в смесь вводят неметалл или его окисел, выбранный из групПь : углерод, бор, кремний, борный ангидрид, двуокись кремния,

ВоСг1/ эМёнёнйёпроизшдйгся путем нагрева небольшого участка поверхности смеси, например разогретой вольфрамовой СМйрайью; после чего горение самопроизольно распространяется по объему меси. Во избежание выбросов реакционой массы, синтез ведут при избыточном авлении газообразной среДы 1-100 ат.

Верхний предел ограничен способнотью центрифуги И герметизации. Реакция восстановления указанных выше окислов протекает с большим выделением тепла, прт1зтомдостйгается высокая температура

2500-4500 С). позтому образующиеся проукты -металл И окисел металла находятся в расплавленном состоянии. Разделение их вследствие разницы в удельных весах и формование 8 виде двухслойной трубы происхЬдит под действием центробежных сил.

Скорость вращения центрифуги ограничена

снизу - способностью к центробежному

формованию двухслойной трубы, сверху механической прочностью центрифуги. Конечным продуктом являются двухслойные трубы с наружным слоем из тугоплавкого металла - W, Сг, Мо, V и внутренним,гсостоящим из окислов металлов, таких как AlaOa, Zrp2. MgO, TlOa. Добавление к исходным

компонентам неметалла, например, бора, углерода, азота, кремния или окисла названных неметаллов, приводит к образованию тугоплавких неорганических материалов, таких как карбиды, бориды,

нитриды, силициды переходных металлов. Такие трубы являются наиболее стойкими в условиях агрессивных сред до температур 0,8 температуры плавления наименее тугоплавкого слОя.

Увеличение толщины внешнего или внутреннего слоя можно регулировать путем добавления в исходную смесь соответствующего продукта или путем изменения плотности реакционной смеси. Так добавление к исходной смеси окисла металла - восстановителя приводит к увеличению толщины внутреннего слоя трубы.

Добавление к исходной смеСи металлических компонентов, таких как никель, кобальт, железо, молибден или их окислов, позволяет получить трубы с внешним слоем из твердых сплайов на основе тугоплавких соединений и варьировать при необходимости различные физико-механические сврйства как прочность, микротвердость. Прочность сцепления внешйего и внутреннего слоев трубы регулируется режимом вращения центробежной установки. Наибольшая прочность достигается, когда высокотемпературное реагирование исходных компонентов приводит при плавном уменьшении скорости вращения от 1500-2000 об/мин до 130-650 об/мин. При таком режиме вращения вблизи границы раздела слоев образуется область взаимного проникновения тугоплавкого соединения и окисла, что приводит к очень прочному сцеплению,

П р и м е р 1. Получение двухслойных труб из МоаС и А120з. Смесь порошков 288 г МоОз, 108 г А1 и 12 г С перемешивалась в шаровой мельнице в течение 30 мин, засыпалась в тугоплавкую форму с теплоизояяцией из асбеста, имеющую вид цилиндра и уплотнялась, форма со смесью помещалась В центробежную машину, в к 1мере центробежной, машины создавалось давление аргона. Р - 100 ат она приводилась во вращение вокруг оси симметрии формы (осевое вращение), скорость вращения доводилась до 2000 об/мин, реакционная смесь воспламенялась раскаленной вольфрамовой спиралью. Инициирование Экзотермической реакции восстановлений можно проводить любым тепловым импульсом.

Синтез карбида молибдена и окиси алюминия протекал в режиме горения. Вследствие сильного тепловыделения в процессе высокотемпературного взаимодействия исходных компонентов, температура образовавшихся конечных продуктов повышала температуру их плавления и они расплавлялись засчет разницы в удельных весах карбида молибдена и окиси алюминия имело место разделение продуктов в жидкой фазе и их затвердевание при этом. Скорость вращения центробежной установки сохранялась постоянной. Конечный продукт двухслойная труба с внешним слоем из карбида молибдена и внутренним - из Ькиси алюминия.

П р и м е р 2. Получение двухслойной трубь из карбида вольфрама + кобальтовая связка. Смесь 232 г W03. 62 СоО И 69 г А1 и 12 г С перемешивалась е шаровой Мельнице в течение 30 мин, засыпалась е тугоплавкую цилиндрическую форму с теплоизоляцией из асбеста.

Давление аргона в каМере центробежной установки составляло Р 50 атм, воспламенение реакционной смеси проводилось при 1500 об/мин. Синтез и последующее разделение твердого сплава и окиси алюминия проводили при плавном уменьшений скорости вращения до величины 130 об/мин.

Конечный продукт - двухслойная труба С внешним слоем иё гвердого сплава и внешним слоем из окиси алюминия.

Примерз. Получение двухслойной трубы из борида кобальта и окиси бора.

Смесь 450 г СоО, 77 г В перемешивалась в шаровой мельнице в течение 30 мин, затем смес( засыпалась в тугоплавкую цилййдри 1ескую форму с теплоизоляцией из асбеста. Далее - айалогично примеру 1.

Конечный продукт - двухслойная труба с внешним слоем из борида кобальта и внутренним слоем из ВаОз.

Ввиду того, что окись бора легко растворяется в горячей воде, при выдержке трубы в килящей воде слой окиси бора удаляется.

Бор в качестве восстановителя всегда удобно использовать, когда имеется необходимость получать однослойную тугоплавкую коррозионностойкую трубку.

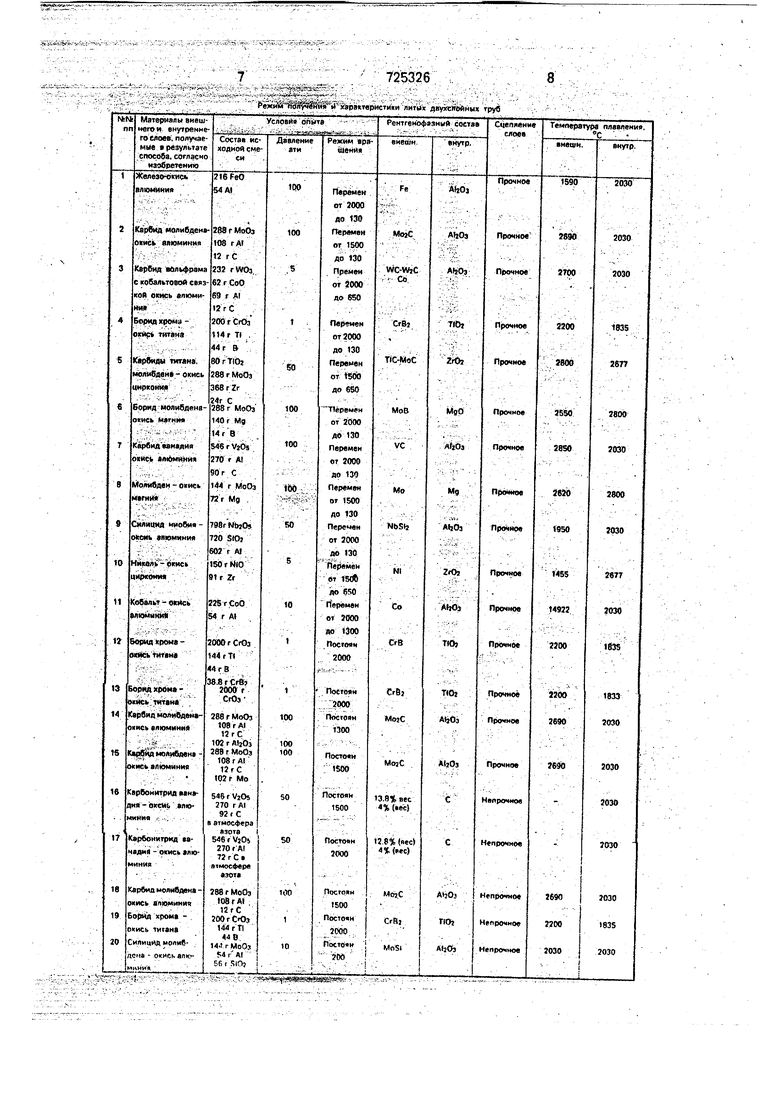

Остальные примеры осуществления способа приведены б таблице.

Предложенный способ позволяет получить двухслойные трубы с внутренним слоем из тугоплавких окислов AfaOa, ZrOa, MgO, tlOz, ЗЮги внешним слоем из тугоплавких металлов, таких как W, Сг, Мб, V тугоплавких неорганических соединений метал/гав IVVlll групп периодической таблицы а также твердых ;Сг(Лаво8 на их основе, стойких к химически агрессивНЬ1м средам (кислоты, щелочи, кислород и др.) при температуре 1600-2500°С. У: ,;

Способ прост, проводится в одну стадию и ЬозволЯ1ет использовать дешевое сырьё: окислы, fl6poшkи металлов восстановителей, бор, кремний.

(56) Авторское свидетельство СССР Мг 390862, кл, В 22 F 3/06. 1971.

Авторское свидетельство СССР № 617485. кл. С 22 С 29/00. 1975.

.ЯЕ;,:слГ 3,, -. еж1ЙЙЙп 8йи« й хараитвристйни лиги явум1«)йных

725326

трув

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойных изделий | 1981 |

|

SU1026371A1 |

| Способ получения тугоплавких неорганически материалов | 1975 |

|

SU617485A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО ТУГОПЛАВКОГО НЕОРГАНИЧЕСКОГО МАТЕРИАЛА В РЕЖИМЕ ГОРЕНИЯ | 1992 |

|

RU2016111C1 |

| Способ получения тугоплавких неорганических соединений | 1974 |

|

SU556110A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| Смесь для поверхностного легирования отливок | 1983 |

|

SU1126367A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1790094C |

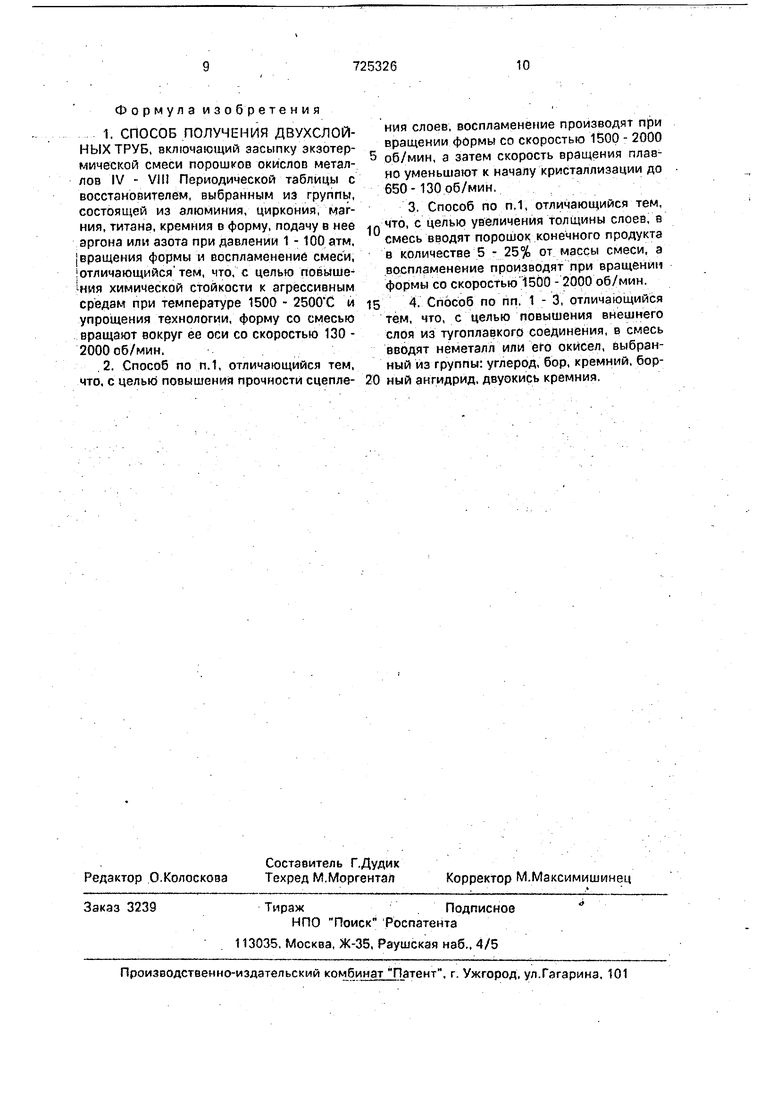

Форму л а и 3 о бретени я

.2. Способ по П.1, отличающийся тем, что. с целый повышений прочности сцепления слоев, воспламенение производят при вращении формы со скоростью 1500 - 2000

5 об/мин, а затем скорость вращения плавно уменьшают к началу кристаллизации до 650-130 об/мин.

.-.что, с целью увеличения толщины слоев, а смесь вводят порошок конечного продукта 8 количестве 5 - 25% от массы смеси, а воспламенение производят при вращении формы со скоростью1500 - 2000 об/мин.

15 4. Способ по пп. 1 - 3, отличающийся тем, что, с целью повышения внешнего слоя из тугоплавкого соединения, в смесь вводят неметалл или его окисел, выбранный из группы: углерод, бор, кремний, борный ангидрид, двуокись кремния.

Авторы

Даты

1993-11-15—Публикация

1977-08-29—Подача