(54) СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ С УГЛЕВОДОРОДОВ РАЗНОЙ СТЕПЕНИ НАСЫЩЕННОСТИ 3 ,v. Температуру кубового, продукта повышают на 15-60°С путем косвенного теплообмена с рециркулирующим селективным растворителем. Затем испаряют путем расширения, образующуюся при этом парообразную фазу рециркулируют на стадию экстрактивной ректификации. Из оставшейся жидкой фазы на стадии рекуперации отделяют продукт, содержаш,ий углеводороды, селективный растворитель и углеводороды рециркулируют на стадию экстрактивной дистилляции. На стадии испарения давление понижают до величины на 0,1-1 ата, превышающей давление в нижней части колонны экстрактивной дистилляции и 1-6,1 ата на стадии рекуперации растворителя. Отличие способа заключается в том, что кубовый продукт перед испарением расщирением доводят до давления, превышающего 3-15 ата давление в нижней части колонное экстрактивной дистилляции. Температуру кубового продукта повышают на 15-60°С путем косвенного теплообмена с рециркулирующим селективным растворителем, и на стадии испарения расщирением давления понижают до величины на 0,1 - 1 ата, превышающее давления в части колонны экстрактивной дистилляции, и 1-6 ата на стадии рекуперации растворителя. Предлагаемый способ можно применять для разделения смесей С4-углеводородов, которые содержат различно ненасыщенные соединения. При разделении более насыщенные соединения представляют собой труднорастворимые в селективном растворителе компоненты, а менее насыщенные соединения - легкорастворимые в селективном растворителе компоненты. При изомерах, например ацетиленовом соединении и диолефине, ацетиленовое соединение растворяется легче, чем диолефины. Описанный способ применим для разделения смеси С4-углеводородов, содержащей 1,3-бутадиен. Такие смеси С4-углеводородов получают, например, в качестве С4-фракций при производстве этилена и/или пропилена путем термического расщепления нефтяной фракции, например сжиженного нефтяного газа, легкого бензина, газойля и при каталитическом дегидрировании к-бутана и/или к-бутена. С4-фракции, как правило, содержат бутаны, н-бутен, изобутен, 1,3-бутадиен, винилацетилен, этилацетилен, 1,2-бутадиен и возможно небольшое количество Сб-углеводородов. Содержание 1,3бутадиена обычно составляет 10-80вес. %, в то время как общее содержание винилацетилена, этилацетилена и 1,2-бутадиена в С4-фракциях не превышает 5 вес.%. При экстрактивной дистилляции С4-фракций согласно изобретения получают насыщенные и ненасыщенный С4-углеводороды, как бутан, н-бутен и изобутен, в качестве головного продукта экстрактивной дистилляции перегонки, а 1,3-бутадиен наряду с другими легкорастворимыми в селективном растворителе углеводородами, как винилацетилен, этилацетилен и 1,2-бутадиен - в качестве продукта стадии рекуперации растворителя, который для получения чистого бутадиена подвергают дальнейщей очистке. Кроме того, согласно описанному способу, можно разделять сырые бутадиены, которые содержат 90-98 вес.% 1,3-бутадиена, а в качестве примеси - высшие ацетилены, как винилацетилен и этилацетилен, и высщие аллены, как 1,2-бутадиен. Такие сырые бутадиены выделяют экстрактивной дистилляцией, например согласно описанному способу, из полученных при термическом расщеплении нефтяных фракций или при каталитическом Дегидрировании н-бутана и/или н-бутена С4-фракций. При разделении сырого бутадиена 1,3-бутадиен как труднорастворимый в селективном растворителе углеводород отводят в качестве головного продукта экстрактивной дистилляции, а высшие ацетилены и по меньшей мере часть высщих алленов как легкорастворимые в селективном растворителе углеводороды - в качестве продукта стадии рекуперации растворителя. В качестве селективного растворителя пригодны, например, амиды карбоновой кислоты, как диметилформамид, диэтилформамид, формилфорфолин, а также ацетонитрил, фурфурол, N-метилпирролидон, бутиролактон, ацетон и их смеси с водой. Предпочтительно в качестве селективного растворителя используют N-метилпирролидон. Экстрактивную дистилляцию можно проводить в одной колонне. При больщом количестве тарелок, например при колоннах с более чем 100 практическими тарелками, целесообразно проводить процесс в двух колоннах. При использовании двух колонн стадию абсорбции, лежащую выше точки подачи смеси С4-углеводородов на экстрактивную дистилляцию, целесообразно переносить в первую колонну, а лежащую ниже точки введения смеси углеводородов стадию концентрирования - во вторую колонну, т. е. точка введения смеси углеводородов лежит в верхней части второй колонны или предпочтительно в кубе первой колонны. Между стадиями абсорбции и концентрирования не включают стадию сжатия, а поддерживают на экстрактивной истилляции такое соотношение давлений, которое устанавливается само по себе на стадии экстрактивной дистилляции при отсутствии стадии сжатия и/или стадии снижения давления. Давление в кубе экстрактивной дистилляции согласно обычной потере давления в колоннах соответствует по меньшей мере давлению в верхней части колонны экстрактивной дистилляции. Как

правило, разность давлений между верхней частью и кубом колонны экстрактивной дистилляции составляет 0,1-3, нредпочтнтельно 0,2-2 ата.

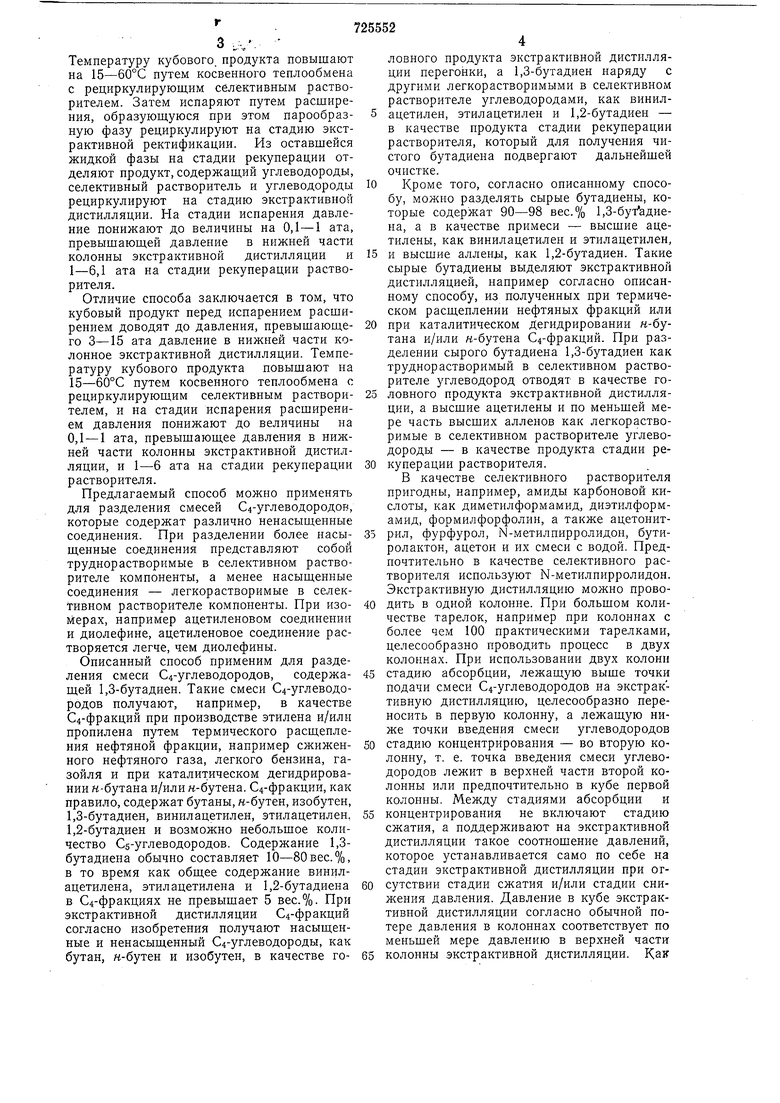

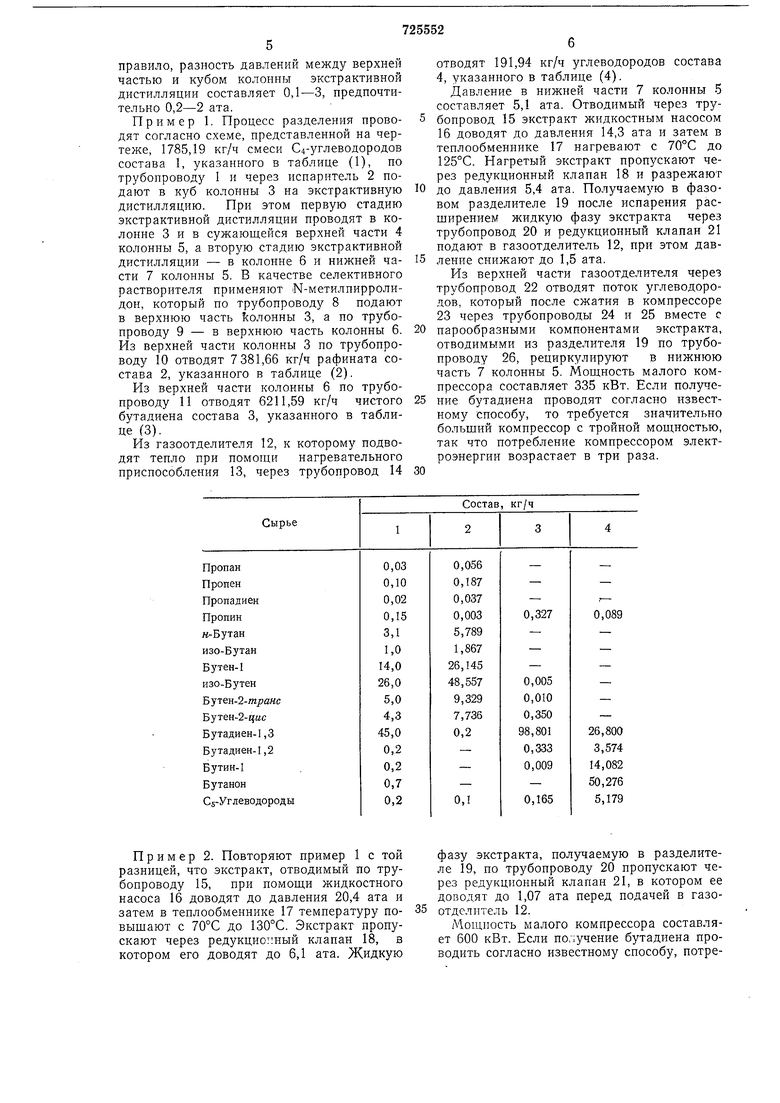

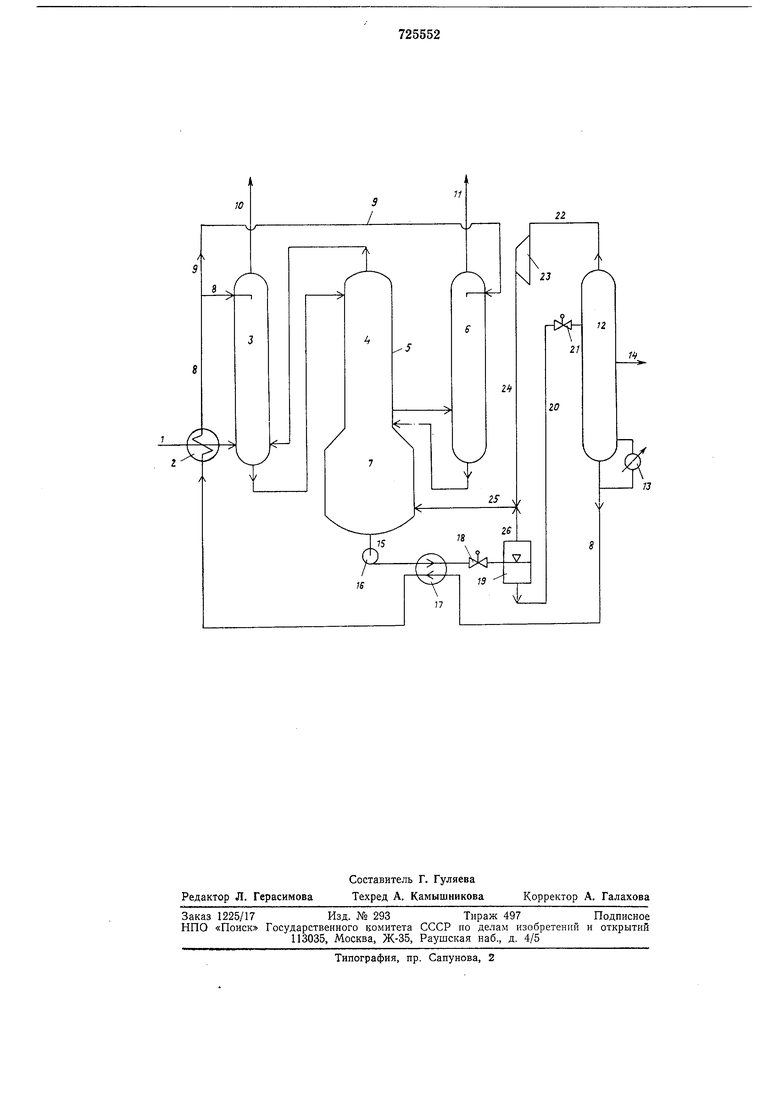

Пример 1. Процесс разделения проводят согласно схеме, нредставлеиной на чертеже, 1785,19 кг/ч смеси С4-углеводородов состава 1, указанного в таблице (1), по трубопроводу 1 и через испаритель 2 подают в куб колонны 3 на экстрактивную дистилляцию. При этом первую стадию экстрактивной дистилляции проводят в колонне 3 н в сужающейся верхней части 4 колонны 5, а вторую стадию экстрактивной дистилляции - в колонне 6 н нижней части 7 колонны 5. В качестве селективного растворителя применяют N-метилпирролидон, который но трубопроводу 8 подают в верхнюю часть Колонны 3, а по трубопроводу 9 - в верхнюю часть колонны 6. Из верхней части колонны 3 по трубопроводу 10 отводят 7381,66 кг/ч рафината состава 2, указанного в таблице (2).

Из верхней части колонны 6 по трубонроводу И отводят 6211,59 кг/ч чистого бутадиена состава 3, указанного в таблице (3).

Из газоотделителя 12, к которому подводят тепло при помощи нагревательного приспособления 13, через трубопровод 14

отводят 191,94 кг/ч углеводородов состава 4, указанного в таблице (4).

Давление в нижней части 7 колонны 5 составляет 5,1 ата. Отводимый через трубопровод 15 экстракт жидкостным насосом 16 доводят до давления 14,3 ата и затем в тенлообменнике 17 нагревают с 70°С до 125°С. Нагретый экстракт пропускают через редукционный клапан 18 и разрежают

до давления 5,4 ата. Получаемую в фазовом разделителе 19 после испарения расщирением жидкую фазу экстракта через трубопровод 20 и редукционный клапан 21 подают в газоотделитель 12, при этом давление снижают до 1,5 ата.

Из верхней части газоотделителя через трубопровод 22 отводят поток углеводородов, который после сжатия в компрессоре 23 через трубопроводы 24 н 25 вместе с

парообразными компонентами экстракта, отводимыми из разделителя 19 по трубопроводу 26, рециркулируют в нижнюю часть 7 колонны 5. Мощность малого компрессора составляет 335 кВт. Если получение бутадиена проводят согласно известному снособу, то требуется значительно больщий компрессор с тройной мощностью, так что потребление компрессором электроэнергии возрастает в три раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫРОГО 1,3-БУТАДИЕНА | 2003 |

|

RU2318791C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРОГО 1,3-БУТАДИЕНА ЭКСТРАКТИВНОЙ ДИСТИЛЛЯЦИЕЙ C-ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2279421C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОЧИЩЕННОГО 1,3-БУТАДИЕНА | 2005 |

|

RU2330005C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2754823C2 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ C-ФРАКЦИИ | 2003 |

|

RU2319684C9 |

| СПОСОБ ВЫДЕЛЕНИЯ СЫРОГО 1,3-БУТАДИЕНА ИЗ C-ФРАКЦИИ | 2004 |

|

RU2310640C2 |

| УПРОЩЕННЫЙ СПОСОБ ВЫДЕЛЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2766334C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫРОЙ С-ФРАКЦИИ | 2004 |

|

RU2315028C2 |

| ГИБКИЙ СПОСОБ ЭКСТРАКЦИИ БУТАДИЕНА | 2013 |

|

RU2608389C2 |

| Способ выделения бутадиена | 1975 |

|

SU897107A3 |

Пример 2. Повторяют пример 1 с той разницей, что экстракт, отводимый по трубопроводу 15, при помощи жидкостного насоса 16 доводят до давления 20,4 ата и затем в теплообменнике 17 температуру повыщают с 70°С до 130°С. Экстракт пропускают через редукционный клапан 18, в котором его доводят до 6,1 ата. Жидкую

фазу экстракта, получаемую в разделителе 19, по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до 1,07 ата перед подачей в газоотделитель 12.

Мощность малого компрессора составляет 600 кВт. Если получение бутадиена проводить согласно известному способу, потребуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,7 раза.

Пример 3. Повторяют пример 1 с той разницей, что экстракт, отводимый по трубопроводу 15, при помойки жидкостного насоса 16 доводят до давления 8,1 ата и затем в теплообменнике 17 температуру повышают с 70°С до 85°С. Затем экстракт пропускают через редукционный клапан 18, в котором его доводят до давления 5,2 ата. Жидкую фазу экстракта, получаемую в в разделителе 19 по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до давления 2,0 ата перед подачей в газоотделитель 12.

Мощность малого компрессора составляет 800 кВт.

Если же получение бутадиена проводить согласно известному способу, то требуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,26 раза.

Пример 4. Повторяют пример I с той разницей, что в нижней части 7 колонны 5 создают давление 7,3 ата. При этом экстракт, отводимый по трубопроводу 15, при помош,и жидкостного насоса 15 доводят до давления 12,3 ата и затем в теплообменнике 17 температуру повышают с 70°С до 110°С. Затем экстракт пропускают через редукционный клапан 18, в котором его доводят до давления 7,4 ата. Жидкую фазу экстракта, получаемую в разделителе 19, по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до давления 1,3 ата перед подачей в газоотделитель 12. Мощность малого компрессора составляет 850 кВт.

Если получение бутадиена проводить согласно известному способу, то требуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,2 раза.

Пример 5. Повторяют пример 1 с той разницей, что в нижней части 7 колонны 5 создают давление 2,4 ата. При этом экстракт, отводимый по трубопроводу 15, при помощи жидкостного насоса 16 доводят до давления 8,2 ата и затем в теплообменнике 17 температуру повышают с 70°С до 85°С. Затем экстракт пропускают через редукционный клапан 18, в котором его доводят до давления 2,5 ата. Жидкую фазу экстракта, получаемую в разделителе 19, по трубопроводу 20 пропускают через редукциоиный клапан 21, в котором ее доводят до давления 1,5 ата перед подачей в газоотделитель 12. Мощность малого компрессора составляет 700 кВт.

Если получение бутадиена проводить согласно известному способу, то требуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,5 раза.

Формула изобретения

Способ разделения смеси С4-углеводородов разной степени насьтщеииости путем экстрактивной дистилляции в присутствии

селективного растворителя с отбором в виде головного продукта колонны экстрактивной дистилляции более насыщенных углеводородов и в виде кубового продукта - менее насыщенных углеводородов в селективном растворителе с последующим отделением менее насыщенных зглеводородов, испарением кубового продукта путем расширения, рециклом образующейся при этом парообразной фазы на стадию экстрактивиой дистилляции и отделением на стадии рекуперации от оставшейся жидкой фазы продукта, содержащего углеводороды, и селективного растворителя с рециклом последних на стадию экстрактивной

дистилляции, отличающийся тем, что, с целью снижения энергозатрат, кубовый иродукт перед испарением доводят до давления, превышающего на 3-15,3 ата давление в пижией части колонны экстрактивной дистил.пяции, и температуру кубового продукта повышают на 15-60°С путем косвенного теплообмена с рециркулирующим селективным растворителем, и на стадии испарения давление понижают до величины на 0.1 - 1 ата, превышающей давление в нижней части колонны экстрактивной дистилляции и на I-6,1 ата на стадии рекуперации растворителя.

Источники ииформации,

принятые во внимание при экспертизе

I. Акцептованная заявка ФРГ № 1519726, кл. В 01D 3/40, опублик. 1976 (прототип).

Авторы

Даты

1980-03-30—Публикация

1978-05-24—Подача