Изобретение касается отделочного производства текстильной промышленности, в частности нес(наемой отделки такстильных материалов.

Известен способ придания нес1чинаемости текстильному материалу, при котором процесс термофиксации смол, осуществляют путем подвода тепла. к материалу, содержащему 20% влаги, конвективным и радиационным способом 1 .

Однакр радиационный способ подвода тепла к материалу, осуществляемый в процессе всего периода термофиксации, является нецелесообразным в связи с тем, что по мере снижения влажности материала и роста температуры его поверхности, т.е. по мере снижения перепада температур, эффективность радиационного способа передачи тепла резко снижается и, следовательно, затраты энергии, идущие на обогрев радиаторов, являются неэкономичными . Кроме того, дополнительный обогрев поверхности ткани на последнем этапе термофиксации приводит к снижению степени полимеризации смол на ткани и ухудшению качественных показателей ее.

Цель изобретения - сокращение расхода тепла и поввлшение степени полимеризации смол.

Указанная цель достигается тем, что по предлагаемому способу тер-мофиксацию ведут в две стадии, причем на первой стадии осуществляют конвективный и радиационный подвод тепла при соотнощений подводимых

0 потоков тепла соответственно 3:1 до влажности материала 8-10%, второй стадии подвод тепла осуществляют конвективно..

Пример 1. Хлопчатобумажную

5 ткань после нанесения смолы направляют в сушилку, где высушивают нагретым воздухом при температуре : до влажности 20%, а затем втермофиксатор, оснащенный нагревателями,

0 обеспечивающими подогрев воздуха до 190°С. На первой термофиксации передачу тепла материалу осуществляют конвекцией, с помощью подогретого воздуха, и радиацией с помощью

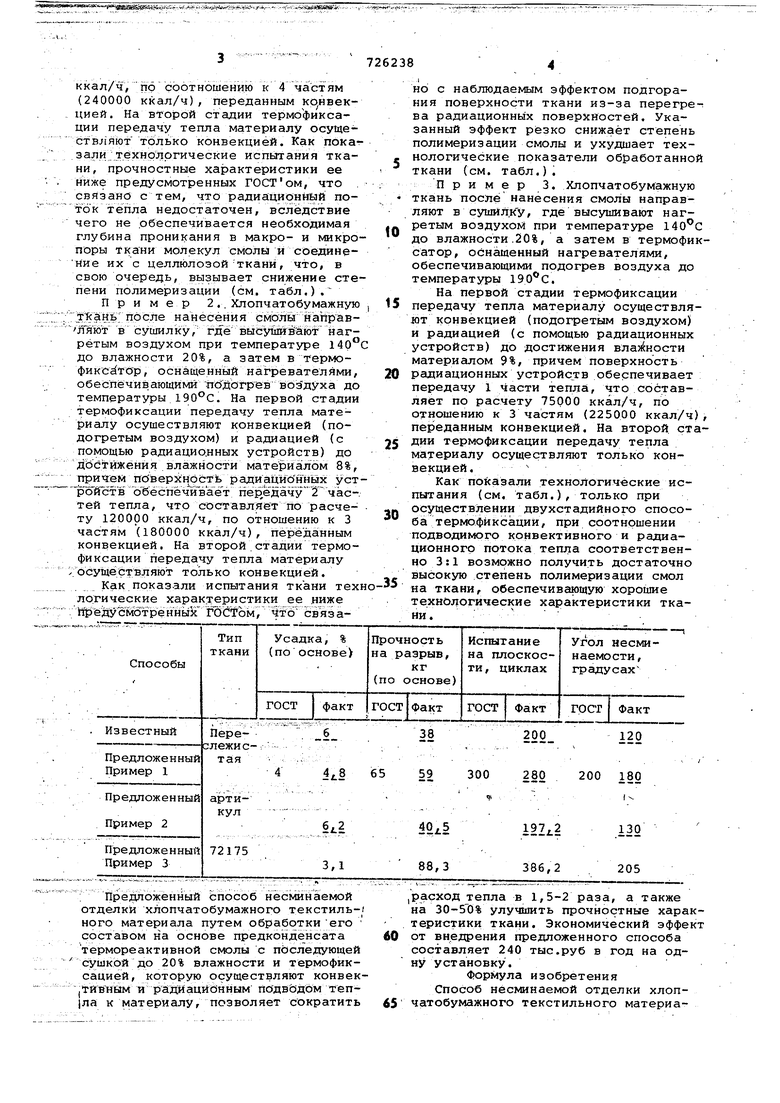

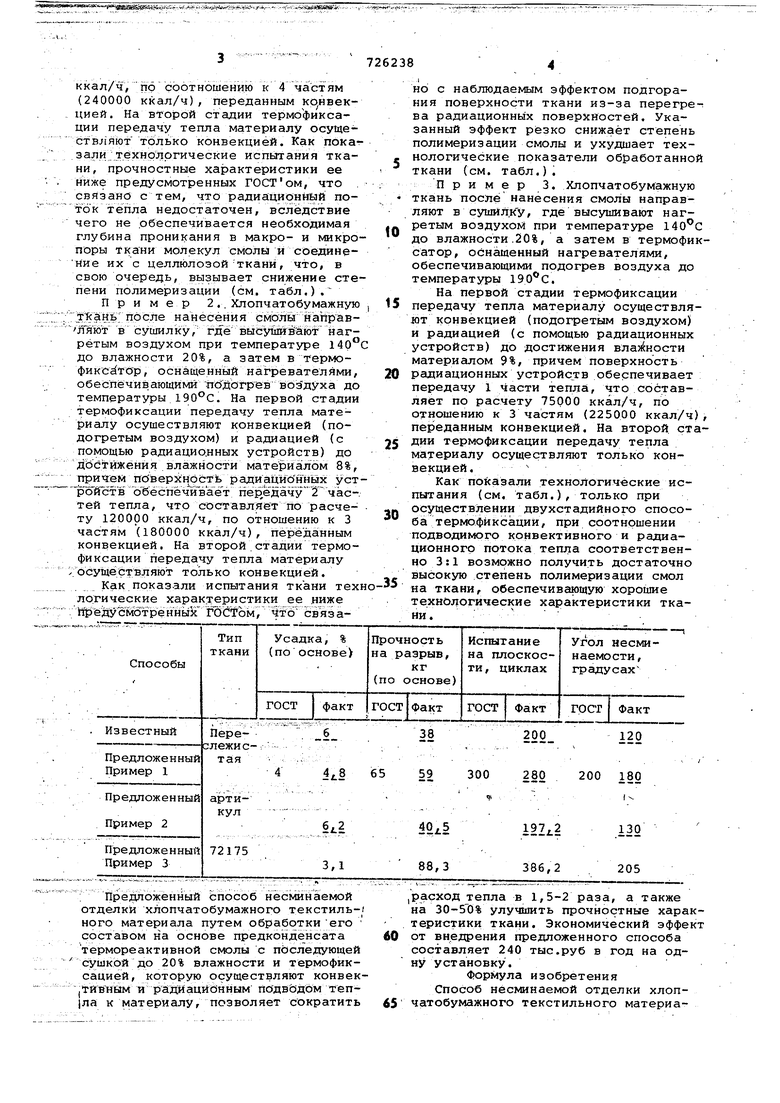

5 радиационных устройств, до достижения влажности материалом 10%, причем поверхность радиационных устройств обеспечивает передачу 1 части тепла, то составляет по расчету 60000 ккал/ч,по соотношению к 4 частям (240000 ккал/ч) , переданным ко,нвекцией. На второй стадии термофиксации передачу тепла материалу осуществляют только конвекцией. Как показали технологические испытания ткани, прочностные характеристики ее ниже предусмотренных ГОСТом, что связано с тем, что радиационШй поток тепла недостаточен, вследствие чего не рбеспечивается необходимая глубина проникания в макро- и микро поры ткани молекул смольа и соединение их с целлк)лозойткани, чтО, в свою очередь, вызывает снижение сте пени полимеризации (см, табл.). Пример 2.. Хлопчатобумажную ;т;йань; после нанесения смолы направляют в сушилку, где высуголвают нагретым воздухом при температуре 140 до влажности 20%, а затем в термофикс тор, оснащенный нагревателями, обеспечивающими псГдогрев воздуха до температуры 190°С. На первой стадии термофиксации передачу тепла материалу осуществляют конвекцией (подогретым воздухом) и радиацией (с помощью радиационных устройств) до Достижения влажности материалом 8% при чем пЪв ер ст ь р ади ационных уст ройств о6ёспёч1иваёт пёр ёдачу 2частей тепла, что составляет по расчету 120000 ккал/ч, по отношению к 3 частям (180000 ккал/ч) , переданным конвекцией. На второй.стадии термофиксации передачу тепла материалу л осуществляют только конвекцией. Как показали испытания ткани тех логические характеристики ее ниже . ЩёДусШ)рённы ТоЙТом, tf 6 связа726238но с наблюдаемым эффектом подгорания поверхности ткани из-за перегрева радиационных поверхностей. Указанный эффект резко снижает степень полимеризации смолы и ухудшает технологические показатели обработанной ткани (см. табл.). Пример 3. Хлопчатобумажную ткань после нанесения смолы направляют в сушйл.ку, где высушивают нагретым воздухом при температуре до влажности.20%, а затем в термофиксатор, оснащенный нагревателями, обеспечивающими подогрев воздуха до температуры . На первой стадии термофиксации передачу тепла материалу осуществляют к:онвекцией (подогретым воздухом) и радиацией (с помощью радиационных устройств) до достижения влаз ности материалом 9%, причем поверхность радиационных устройств обеспечивает передачу 1 части тепла, что составляет по расчету 75000 ккал/ч, по отношению к 3 частям (225000 ккал/ч), переданным конвекцией. На второй стадии термофиксации передачу тепла материалу осуществляют только конвекцией. Как показали технологические испытания (см. табл.), только при осуществлении двухстадийного способа теркюфйксаций, при соотношении подводимого конвективного и радиационного потока тепла соответственно 3 : 1 возможно получить достаточно высокую степень полимеризации смол на ткани , обеспечивающую хорошие технологические характеристики ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ несминаемой отделки текстильного материала | 1980 |

|

SU897906A1 |

| Способ заключительной отделки текстильного полотна | 1979 |

|

SU771220A1 |

| Способ несминаевой отделки тек-СТильНОгО пОлОТНА | 1979 |

|

SU806796A1 |

| СПОСОБ МАЛОСМИНАЕМОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2002 |

|

RU2235156C1 |

| СПОСОБ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2034942C1 |

| Способ несминаемой отделки хлопчатобумажных тканей | 1974 |

|

SU587186A1 |

| МАЛОФОРМАЛЬДЕГИДНЫЙ СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2368712C1 |

| Состав для крашения и отделки целлюлозных текстильных материалов | 1989 |

|

SU1798420A1 |

| Состав для крашения и отделки целлюлозных текстильных материалов | 1991 |

|

SU1788993A3 |

| Состав для несминаемой отделки хлопчатобумажных и вискозных текстильных материалов | 1979 |

|

SU785400A1 |

/Предложенный Ьпособ несминаемой отделки хлопчатобумажного текстиль-/ ного материала путем обработки его составом на основе предконденсата термореактивной смолы с последующей сушкой до 20% влажности и термофиксацией, которую осуществляют конвек.ТйВнам и рад:йацйбнным подвЬдбм теп|ла к материалу, позволяет сократить

Iрасход тепла в 1,5-2 раза, а также на 30-50% улучшить прочностные характеристики ткани. Экономический эффект ДО от внедрения предложенного способа составляет 240 тыс.руб в год на одну установку.

Формула изобретения Способ несминаемой отделки хлопчатобумажного текстильного материа.ла путем обработки .его составом на основе предконденсата терйореактйвной смелы с последующей сушкой до 20% влажности и термофиксацией, которую осуществляют конвёктйвнйй радиационным подводом тепла к Йагёриалу, отличающийся тем, что, с целью сокращения расхода тепла и повышения степени полимеризации смол, термофиксацию ведут в две стадии, причем на перЗвой стадии осу86ществляют конвективный и радйацион ный подвод тепла при соотношении подводимых потоков тепла соответственно 3:1 до влажности материала 8-10%, а на второй стадии подвод тепла осуществляют конвективно. Источники информации, принятие во й1айШййё п рй 1сепёртйзе 1. Патент Англии 1344086, кл. ) 01 Р, 1974.

Авторы

Даты

1980-04-05—Публикация

1979-01-03—Подача