1

Изобретение относится к нефтехимической промышленности, конкретно к области получения водорода и ароматических углеводородов.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения бензола и водорода из гидроочищенной ароматизированной углеводородной фракции путем конвер:сии исходного сырья в присутствии водяного пара при температуре 380бОО С с использованием катализатора содержащего благородные металлы УЩ группы периодической cиcтe вJ на окиси алюг/мния или на смеси окиси алюминия с окислами металлов подгруппы железа, в том числе окиси железа Исходное сырье можетсодержать до 50% неароматических углеводородов.

Выход водорода доходит до 815 вес,% в расчете на переработанное алр.ье, бензола 76 вес.% на превращенное сырье.

Целью изобретения является повышения выхода целевых продуктов.

Поставленная цель достигается описывае «лм способом получения бензола и водорода из гидроочищенной

ароматизированной углеводородной фракции путем конверсии исходного сырья в присутствии водяного пара при повьппенной температуре и использованием катализатора, содержащего окись железа, окИсь хрома, окись марганца, окись меди при следующем соотношении компонентов, вес.%: Окись хрома 6,9-35,7

0 Окись марганца 0,9-2,9 Окись меди 1,1-2,-1 Окись железа Остальное,

Предпочтительным является прове5дение процесса при температуре 600800°С.

Отличительными признаками явля отся использование катализатора, Ьрполнительно содержащего окись

0 хрома, окись марганца, окись меди, при следующем соотношении компонентов, вес,%:

Окись хрома 6,9-35,7

Окись марганца0,9-2,9

5

. Окись меди1,1-2,1

Окись железаОсташьное.

Процесс осуществляют при 600В50 С скорости подачи 0,51,0 г/г катализатора в I ч и весо0

flOM разбавлении сырья водяным паром 2-4:1. Давление атмосферное.

Процесс проводят на установке Проточного типа со стационарным слем катализатора (объем 1 л) в изотермических условиях.

В качестве сырья используют Оренбургский конденсат, содержащий 4 вес.% непредельных углеводородов 29,8 вес.% ароматических соединени (в том числе бензола - 19,3%) 11,3 вес.% нафтенов, 54,9 вес.% парафинов, и выкипающий в пределах 35-160 0..

В процессе в указанных условиях возможно осуществить каталитическую конверсию углеводородов.

Так, средний выход водорода достигает за проход 80 и более об.%, COj около 10-15 об.%, метан отсутсвует, СО-следы.. Конверсия неароматической части сырья «w 100% . Одновременно с водородсодержащим газом получают конденсат, содержащий 99,9% ароматических углеводородов (преимущественно бензол).

Состав продуктов реакции определяется течением двух паралле-пьных реакций (конверсией неароматическо части сырья и частичным деапкилированием более тяжелых, чем бензол, ароматических углеводородов)г

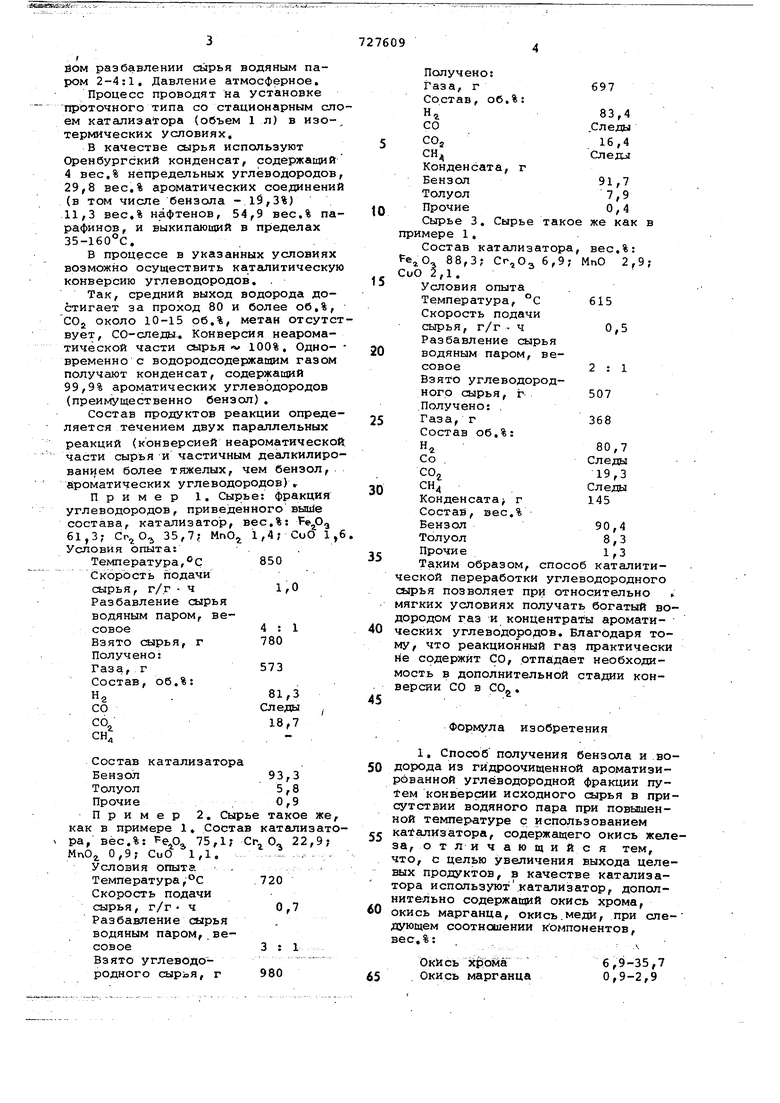

Пример 1. Сырье: фракция углеводородов, приведенного BHUie состава, катализатор, вес.%: 61,3; Cr,j,O, 35,7; МпО,, 1,4; СоО 1, Условия опыта:..

Температура,®С850

Скорость подачи

сырья, г/г -ч1,0

Разбавление сырья

водяным паром, ве4 : 1 совое 780

Взято сырья, г Получено:

573 Газа, г Состав, об.%:

81,3

На

Следы СО

18,7

со сн.

Состав катализатора Бензол93,3

Толуол5,8

Прочие0,9

Пример 2, Сырье такое же, как в примере 1. Состав катализатора, вёс.%: 75,1; Сг О- 22,9; МпО 0,9; СиО 1,1.. Г ... . Условия опыта . ,

Температура,°С720

Скорость подачи сырья, г/г -ч0,7

Разбавление сырья водяным паром,.весовое3 : 1 Взято углеводо- родного сырья, г 980

Получено: Газа, г

697 Состав, об.%: Н

83,4 СО .Следы

со,

16,4 сн. След

Конденсата, г Бензол

91,7 Толуол 7,9 Прочие 0,4 Сырье 3 Сырье такое же как в римере 1.

Состав катализатора, вес.%:

88,3;

Сг,0з 6,9;

МпО 2,9; оО 2,1.

Условия опыта

Температура, °С

615 Скорость подачи сырья, г/г ч

0,5 Разбавление сырья водяным паром, весовое

Взято углеводородного сырья, г

507 .Получено: . Газа, г 368 Состав об.%:

Нг

80,7

Со Следы

COg

19,3

СНд Следы

Конденсатаj г 145

Состай, вес.%

Бензол

90,4

Толуол 8,3

Прочие 1,3

Та.ким образом, способ каталитиеской переработки углеводородного ырья позволяет при относительно ягких условиях получать богатый воородом газ и концентраты ароматиеских углеводородов. Благодаря тоу, что реакционный газ практически е содержит СО, отпадает необходиость в дополнительной стадии конерсии СО в С0„.

Формула изобретения

1. Способ получения бензола и водорода из гидроочищенной ароматизированной углеводородной фракции пуteM конверсии исходного сырья в присутствии водяного пара при повышенной температуре с использованием е катализатора, содержащего окись желеQA / гпТТ-т ««... Ь - - -

, О Т Л И Ч а ю щ И И С Я тем.

что с целью увеличения выхода целевых продуктов, в качестве катализатора используют .катализатор, дополнительно содержащий окись хрома, окись марганца, окись.меди, при слеХсующем соотношении компонентов, вес.%: .. .

ОкИсь хрома

6,9-35,7 Окись марганца 0,9-2,9

Окись меди

1,1-2,1

Окись железа Остальное

2, Способ по Hf 1, о т л и ч а гоад и и с я тем, что процесс проводят при 600-800С,

Источники информации, принятые во внимание при экспертизе

1. ABTOt CKoe свидетельство СССР 386564, кл. С 07 С 15/04, 1969 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензола | 1978 |

|

SU717024A1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1973 |

|

SU386564A1 |

| Катализатор для ароматизации нефтяных фракций | 1977 |

|

SU971465A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

| Способ получения бензола и его низкомолекулярных гомологов | 1972 |

|

SU571184A3 |

| Способ получения ароматических углеводородов с @ -с @ | 1978 |

|

SU936803A3 |

| Способ получения олефиновых углеродов | 1976 |

|

SU626111A1 |

| Катализатор для пиролиза углеводородов | 1977 |

|

SU662138A1 |

| Катализатор для деалкилирования алкилбензолов | 1971 |

|

SU422185A1 |

Авторы

Даты

1980-04-15—Публикация

1978-07-18—Подача