1

Изобретение относится к области химической технолог.ии, в частности к способу получения бензола.

Известен способ получения бензола деалкилдарова.нием алкилбензолов конверсией с водяным паромпри температуре 380-600° С над ката.тизаторами, содержащими благородные металлы VIII группы, нанесенные на окиси алю миния или смеси окиси алюминия и окислов металлов VIII-ой группы подгруппы железа.

Однако при это.м способе невысок выход водородсодержащего газа (6%).

С целью увеличения вы.хода водородсодержащего газа предлагается нодверргать конверсии с водяным паром ароматизированные бензины, которые могут содержать ломимо алкилбензолов до 50% предельных (парафиновых) углеводородов. Такие ароматизированные бензины получаются при каталитическом р.иформинге бенз.иновых фракций, а также в процессах пиролиза нефтепродуктов.

При взаимодействии ароматизированных бензинов с водяным паром при темнературе 380-600° С, атмосферном или повыщенном (не. более ,20 атм) давлении в присутствии катализаторов происходит деалкилирование алкилбензолов в бензол .и конверсИЯ предельных углеводородов в водородсодержащий газ.

Вы.ход водорода при этом может доходить

до 8-15 вес. % на переработанное сырье. Для процесса используют такие же катализаторы как и при деалкилированИИ выделенных алкмлбензолов, т. е. благородные металлы VIII группы, нанесенные на окись алюминия или на смеси окиси алюминия и окислов металлов подгруппы железа.

Предпочтительно использование катализаторов, содержащих родий ла окиси алюминия

ИЛ1И на смеси окиси алюмииия и окиси никеля. Содержание родия в катализаторе не превыщает 1 вес. %.

В качестве сырья для процесса используют бессернистые ароматизированные бензины, содержащие до 50% неароматических углеводородов. Предпочтительно использование бензина - продукта каталитического риформинга на платиновом катализаторе, может быть также использован гидроочнщающий бенЗИН пиролиза нефти. В зависимости от потребности на конверсию могут направляться либо непосредственно ароматизированные бензины, либо их фракции.

Так может быть переработана толуольная

фракция, выкипающая при 100--120° С, которая выделяется ректификацией из катализатов риформннга.

В ряде случаев целесообразно подвергать конверсии широкую фракцию, содержащую

толуол, ароматические углеводороды Сз, Сд и

предельные углеводороды, от которой предварительно отгоняется бензольная фракция, выКнпающая до 95° С.

Процесс осуществляется при весовом соотношений вода : бензин в пределах 0,5-5 (предпочтительно ) пр.и температуре 400-600° С и атмосферном или повышенном (не более 20 атм) давлении.

|Прл,Мер 1. Деметиллироваиию с водяным паром подвергают чистый толуол в присутствия катализатора, содержаш,его 0,6% Rh на активной окиси алюминия.

Условия опыта: температура 460° С, давление атмосферное, подача толуола 1 об. на

1 об. катализатора в 1 час, весовое соотношение вQдa : толуол 0,8.

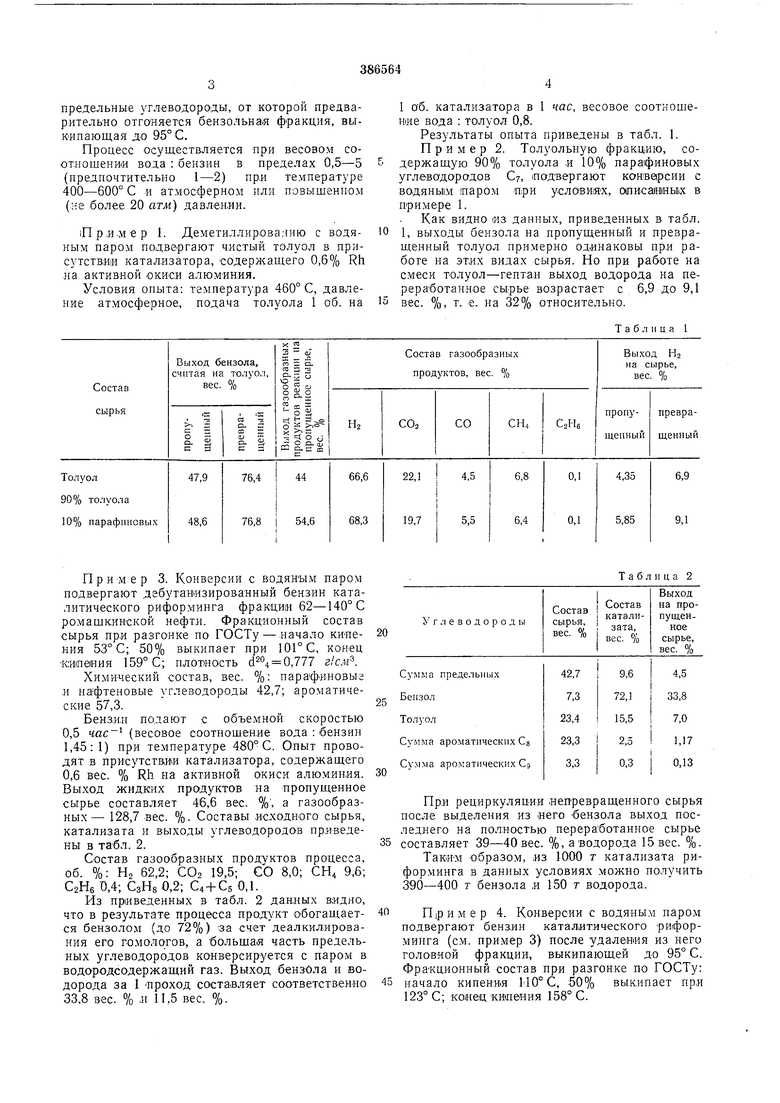

Результаты опыта приведены в табл. 1.

Пример 2. Толуольную фракцию, содержащую 90% толуола и 10% парафиновых углеводородов Су, подвергают конве(рсии с водяным паром при услови1ЯХ, offiHcaiHiHbbx в примере 1.

Как видно «3 данных, приведенных в табл. 1, выходы бензола на пропущенный и превращенный толуол примерно одинаковы при работе на этих видах сырья. Но при работе на смеси толуол-гептаи выход водорода на переработанное сьгрье возрастает с 6,9 до 9,1 вес. %, т. е. на 32% относительно.

Т а б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1972 |

|

SU349292A1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (ЭКОФОРМИНГ) | 2006 |

|

RU2417251C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНА (ВАРИАНТЫ) | 1997 |

|

RU2135441C1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2032706C1 |

| Катализатор для деалкилирования алкилбензолов | 1971 |

|

SU422185A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ТОЛУОЛА | 2001 |

|

RU2194740C1 |

Пример 3. Конверсии с водяным паром подвергают дебутавизированный бензин каталитического реформинга фракции 62-140° С ромашкинской нефти. Фракционный состав сырья при разгойке по ГОСТу - .начало киления 53° С; 50% выкипает при 101° С, конец кипения 159° С; плотность 0,777 г/см.

Химический состав, вес. %: параф-иновыг .и нафтеновые углеводороды 42,7; ароматические 57,3.

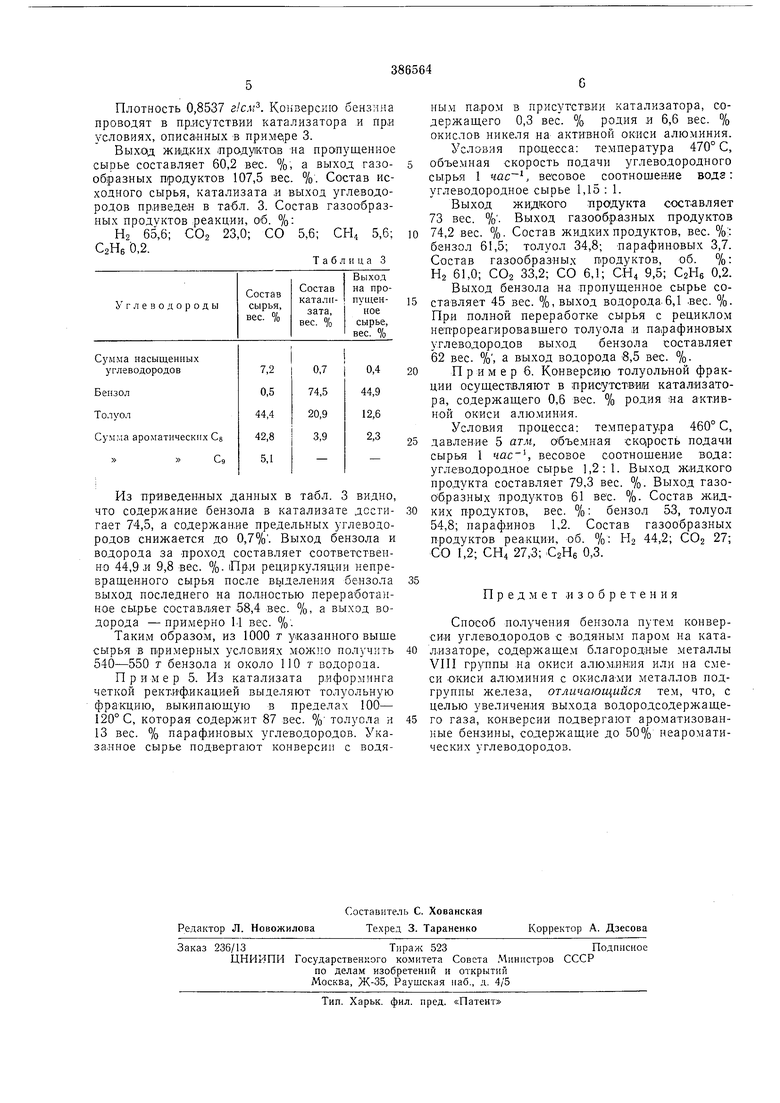

Бензин подают с объемной скоростью 0,5 (весовое соотнощение вода : бензин 1,45:1) при температуре 480° С. Опыт проводят в присутствий катализатора, содержащего 0,6 вес. % Rh на активной окиси алюминия. Выход жидких продуктов на пропущенное сырье составляет 46,6 вес. %, а газообразных- 128,7 вес. %. Составы исходного сырья, катализата и выходы углеводородов приведены в табл. 2.

Состав газообразных продуктов процесса, об. %: Нг 62,2; СОз 19,5; СО 8,0; СН4 9,6; С2Нб0,4; СзНв 0,2; С4 + С5 0,1.

Из приведенных в табл. 2 данных видно, что в результате процесса продукт обогащается бензолом {до 72%) за счет деалкилирования его го.мологов, а большаря часть предельных углеводородов конверсируется с паро.м в водородсодержащий газ. Выход бензила и водорода за 1 Проход составляет соответственно 33,8 вес. % н 11,5 вес. %.

Т а б л II ц а 2

При рециркуляции иепревращенного сырья после выделения из него бензола выход последнего на полностью переработанное сырье составляет 39-40 вес. %, а-водорода 15 вес. %.

ТакИМ образом, из 1000 г катализата риформинга в данных условиях можно получить 390-400 т бензола и 150 т водорода.

П|ри.мер 4. Конверсии с водяным паро.м подвергают бензин каталитического риформинга (с.м. пример 3) после удаления из него головной фракции, выкипающей до 95° С. Фракционный состав при разгонке по ГОСТу:

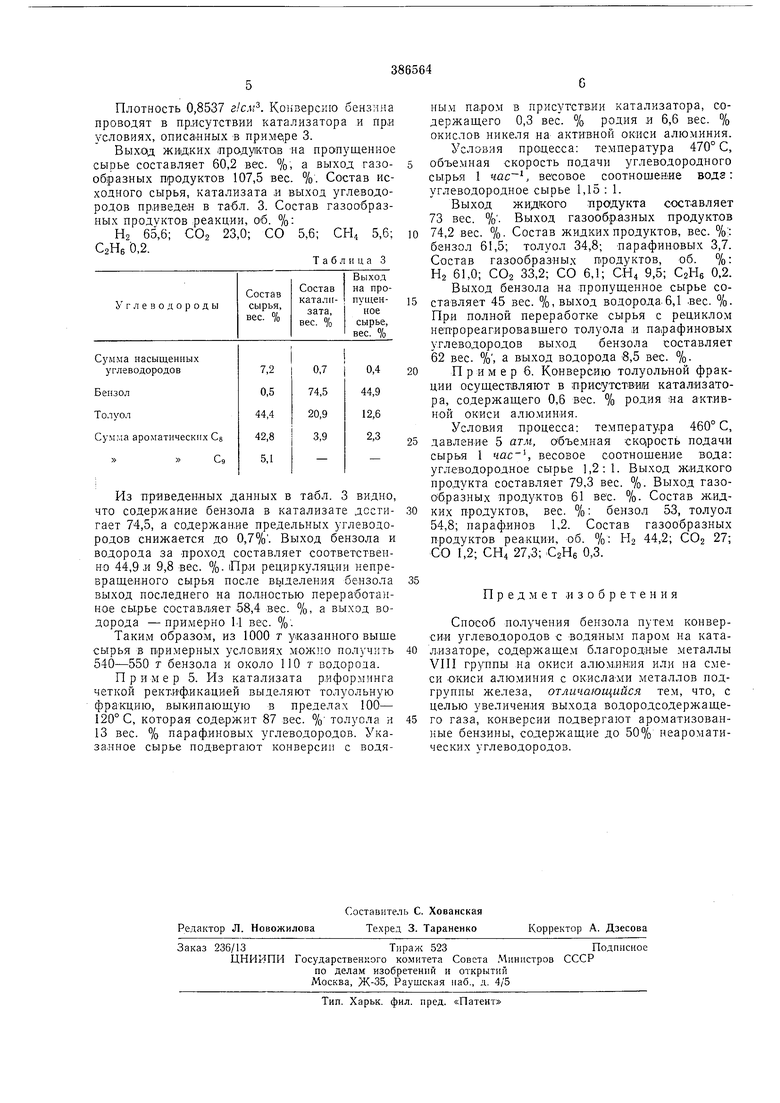

начало кипени.я МО°С, 50% выкипает при 123° С; конец кипения 158° С. Плотность 0,8537 .м. Конверсию бензина проводят в присутствии катализатора и при условиях, описанных в приме1ре 3. Выхад жидких (Продуктов на прошущенное сырье составляет 60,2 вес. %, а выход газообразных п/родуктов 107,5 вес. %. Состав исходного сырья, катализата ,и выход углеводородов приведен в табл. 3. Состав газообразных продуктов реакции, об. %: Нг 65,6; СОг 23,0; СО 5,6; СН4 5,6; СзНб 0,2. Таблица 3 Из Приведенных данных в табл. 3 видно, что содержание бензола в катализате дестигает 74,5, а содержание предельных углеводородов снижается до 0,7%. Выход бензола и водорода за проход составляет соответственно 44,9 .и 9,8 вес. %. При рециркуляции непревращениого сырья после вь1деления бензола выход последнего на полностью переработанное сырье составляет i58,4 вес. %, а выход водорода - примерно М вес. %. Таким образом, из 1000 г указанного выше сырья в примерных условиях можно получить 540-550 т бензола и около 110 г водорода. Пример 5. Из катализата риформинга четкой ректификацией выделяют толуольную фракцию, выкипающую в пределах 100- 120° С, которая содержит 87 вес. % толуола и 13 вес. % парафиновых углеводородов. Указанное сырье подвергают конверсии с водяным паром в присутствии катализатора, содержащего 0,3 вес. % родия и 6,6 вес. % окислов никеля на активной окиси алюминия. Условия процесса: температура 470° С, объемная скорость подачи углеводородного сырья 1 , весовое соотношение водэ: углеводородное сырье 1,15 : 1. Выход жидкого продукта составляет 73 вес. %. Выход газообразных продуктов 74,2 вес. %. Состав жидких продуктов, вес. %;: бензол 61,5; толуол 34,8; парафиновых 3,7. Состав газообразных продуктов, об. %: На 61,0; СОа 33,2; СО 6,1; СН4 9,5; СаНб 0,2. Выход бензола на пропущенное сырье составляет 45 вес. %, выход водорода. 6,1 .вес. %. При полной переработке сырья с рециклом непрореагировавшего толуола и парафиновых углеводородов выход бензола составляет 62 вес. %, а выход водорода в,5 вес. %. Пример 6. Конверсию толуольной фракции осущест1вляют в присутствии катализатора, содержащего 0,6 вес. % родия «а активной окиси алюминия. Условия процесса: температура 460° С, давление 5 атм, объемная cKQpocTb подачи сырья 1 , весовое соотношение вода: углеводородное сырье 1,2:1. Выход жидкого продукта составляет 79,3 вес. %. Выход газообразных продуктов 61 вес. %. Состав жидких продуктов, вес. %: бензол 53, толуол 54,8; парафинов 1,2. Состав газообразных продуктов реакции, об. %: Н2 44,2; С02 27; СО 1,2; СН4 27,3; СгНе 0,3. Предмет изобретения Способ получения бензола путем конверсии углеводородов с водяным паро.м на катализаторе, соде|ржащем благородные металлы VIII группы на окиси алюминия или на смеси окиси алюминия с окисла ми металлов подгруппы железа, отличающийся тем, что, с целью увеличения выхода водородсодержащего газа, конверсии подвергают ароматизованкые бензины, содержащие до 50% неароматически.х углеводородов.

Авторы

Даты

1973-01-01—Публикация