1

Изобретение относится к производству катализаторов для получения ароматических углеводородов из нефтяных фракций конверсией с водяным паром.

Известен катализатор для ароматизации углеводородов, содержащий платину, палладий и окись хрома на окиси алюминия 1 .

Наиболее близким к предлагаемому катализатору является катализатор для ароматизации нефтяных фракций конверсии с водяным паром, содержащий родий на окиси алюминия 2.

Недостатком этого катализатора является невысокий выход бензола (8-16,5% на пропущенное сырье|.

Целью изобретения является повышение активности катализатора.

Цель достигается тем, что катализатор, включающий родий на окиси алюминия, дополнительно содержит один или несколько-элементов, выбранных из группы, содержащей германии, рений, свинец, серу, железо, цинк при следующем соотношении компонентов вес.:

Родий0,1 - 1,0

Один или несколько элементов из группы, содержащей германий, рений, свинец, серу,

10 железо,цин.к 0,05- 20 О.кись алюминия Остальное

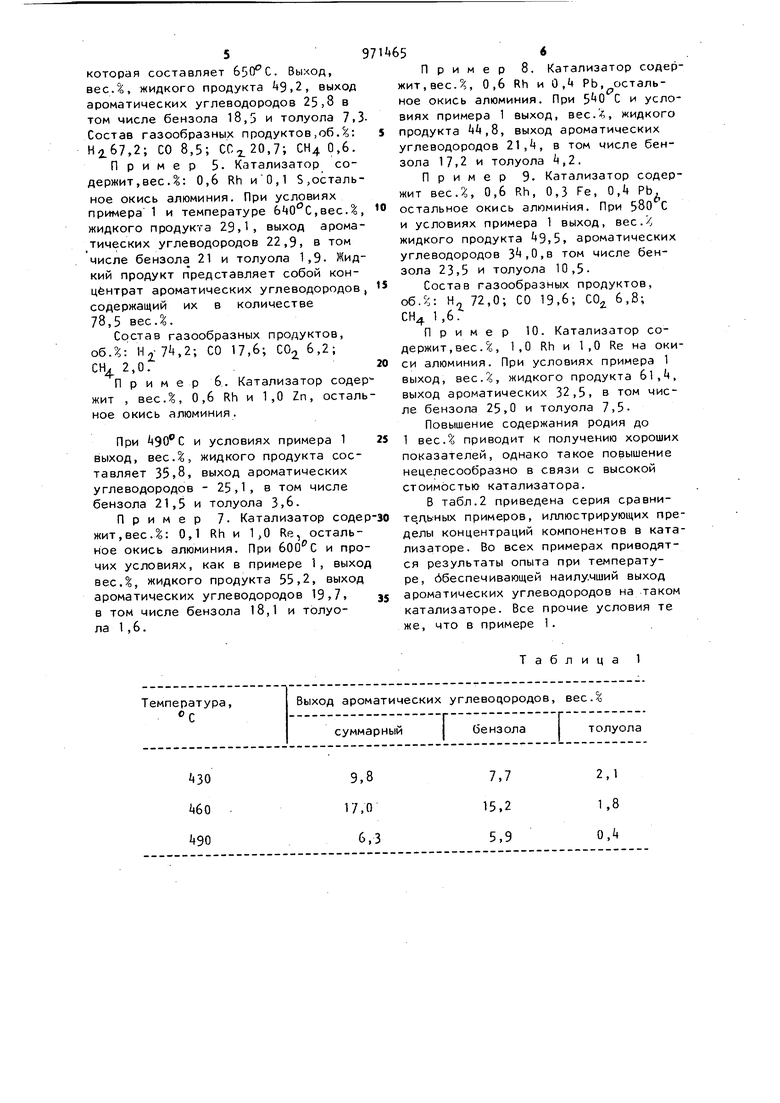

Катализаторы применяют для ароматизации нефтяных фракций, содержа15щих в основном парафиновые и нафтеновые углеводороды. К такому сырью относятся предпочтительно прямогонные бензиновые фракции нефти, парафиновые рафинаты,остающиеся после извлече-20ния ароматических углеводородов. Катализаторы применяют при 50-700 С предпочтительно при 500-600 0. Указанные температуры выше, чем те, при которых используют непромотированны алюмородиевый катализатор (400-50О , Если на обычном алюмородиевом катал заторе повышать температуру до и выше, то выход ароматических угле водородов не увеличивается, а напро тив снижается, при этом растет несе лективная конверсия сырья с водяны па(юм. При использовании промотированны аяюм о родиевых катализаторов с Г1овыш нием температуры выход ароматически углезодородов возрастает и превосхо дит выход ароматических углеводородов, полученных на алюмородиевом катализаторе при оптимальной температуре. В зависимости от состава рекомендуемого катализатора наиболе высокие выходы достигаются при разных для каждого катализатора температурах, которые находятся в основном в интервале 500-650 С. Весовое соотношение водяной пар; сырье, как в известном способе находится в пре делах 0,5-5:1 . Катализаторы согласно изобретению позволяют увеличить выходы ароматических углеводородов (особенно бенз ла J в 1,2-2 раза по сравнению с выходом, получаемым при использовании известного алюмородиевого катализатора. В приводимых ниже примерах резу;1ь таты для каждого катализатора приведены при оптимальной температуре. Пример 1, В качестве сырья используют прямогонную бензиновую фракцию нефти, выкипающую в пределах б2-105С. Характеристика сырья: Плотность 0,701 г/см Углеводородный состав, eec.Z: парафиновые нафтеновые ароматические содержание серы Опыт проводят на катализаторе, содержащем, вес.%, 0,6 Rh, 1,0 Re, 3Q, окиси алюминия. Катализатор готовят пропиткой 10 г окиси алюминия (шарики диаметром 2,2-2,5 мм, объем пор 0,5 , насыпной вес 0,75 г/см, суммарный объем пор О,45 ) мл водного раствора HReO. и r hCE-j-ЗН О, содержащего 0,06 г родия и 0,1 г рения в пересчете на металл. В раствор добавляют 2л уксусной кислоты. 654 Пропитывание проводят при перемешивании с одновременным упариванием раствора. Катализатор сушат при 50; 110 и (по 3 ч;, а затем прокаливают в токе воздуха при . Далее катализатор ( 2,б г) обрабатывают водородом, подаваемым с объемной скоростью 1000 ч , и проводят опыт. Условия опыта: весовая скорость подачи углеводородного сырья l.S г/г катализатора 14 ,весовое соотношение вода: сырье 1,5, температура . В этом примере и во всех последующих приводятся температуры, при которых достигнуты наилучшие результаты. Выход, вес., жидкого продукта Cif б7,5, выход ароматических углеводородов 28,8, в том числе бензола 22,7 и толуола 6,1. Состав газообразных продуктов, об. ,1; СО 16,5: СО 8,; СН 2. Длительность опыта 3 ч. Например 2 ( для сравнения). Опыт проводят в присутствии катализатора, содержащего 0,6 вес., Rh на том же алюмоокисном носителе. Сырье и условия опыта (кроме температуры) те же, что и в примере 1. Температуры и выход ароматических углеводородов, в том числе бензола и толуола, приведены в табл.1. Из данных примера 2 следует, что выход ароматических углеводородов при повышении температуры от 430 до повышается до 17 вес.И, а при дальнейшем повышении температуры снижается. Лучший результат, достигнутый на таком катализаторе, значительно ниже, чем на катализаторе с добавкой рения. Пример 3. Опыт проводят на катализаторе, содержащем 0,6 Rhи 20% Fe(остальное окись алюминия), на таком же сырье и в тех же условиях (кроме температуры), как в примере 1. При 5бОС выход, вес.о, жидкого продукта составляет 2,1, выход ароматических углеводородов 23,8, в том числе бензола 22,3 и толуола 1,5. Состав газообразных продуктов, 72,3; СО 18,5; ,6; об.о: Н СНд 2,6. Пример 4. Опыт проводят на катализаторе, содержащем, еес., 0,6 Rh и 0,5 Ge, остальное окись алюминия. Условия опыта те же, что и в примере 1, за исключением температуры, которая составляет . Выход, вес.%, жидкого продукта 9,2, выход ароматических углеводородов 25,8 в том числе бензола 18,5 и толуола 7, Состав газообразных продуктов,обЛ; Н2.67,2; СО 8,5; СС2.20,7; СН40,6. Пример 5. Катализатор содержит,весД: 0,6 Rh и0,1 S,осталь ное окись алюминия. При условиях примера 1 и температуре 640С,весД жидкого продукта 29,1, выход арома тических углеводородов 22,9, в том числе бензола 21 и толуола 1,9- Жид кий продукт представляет собой концентрат ароматических углеводородов содержащий их в количестве 78,5 весД. Состав газообразных продуктов, об.2;: ,2; СО 17,6; ,2; СН 2,0. . Пример 6. Катализатор соде жит , вес., 0,6 Rh и 1,0 Zn, остал ное окись алюминия. При 490 С и условиях примера 1 выход, вес., жидкого продукта составляет , выход ароматических углеводородов - 25,1, в том числе бензола 21,5 и толуола 3,6. Пример 7. Катализатор соде жит,вес.: 0,1 Rh и 1,0 Re, остальное окись алюминия. При и про чих условиях, как в примере 1, выхо вес.%, жидкого продукта 55,2, выход ароматических углеводородов 19,7, в том числе бензола 18,1 и толуола 1,6.

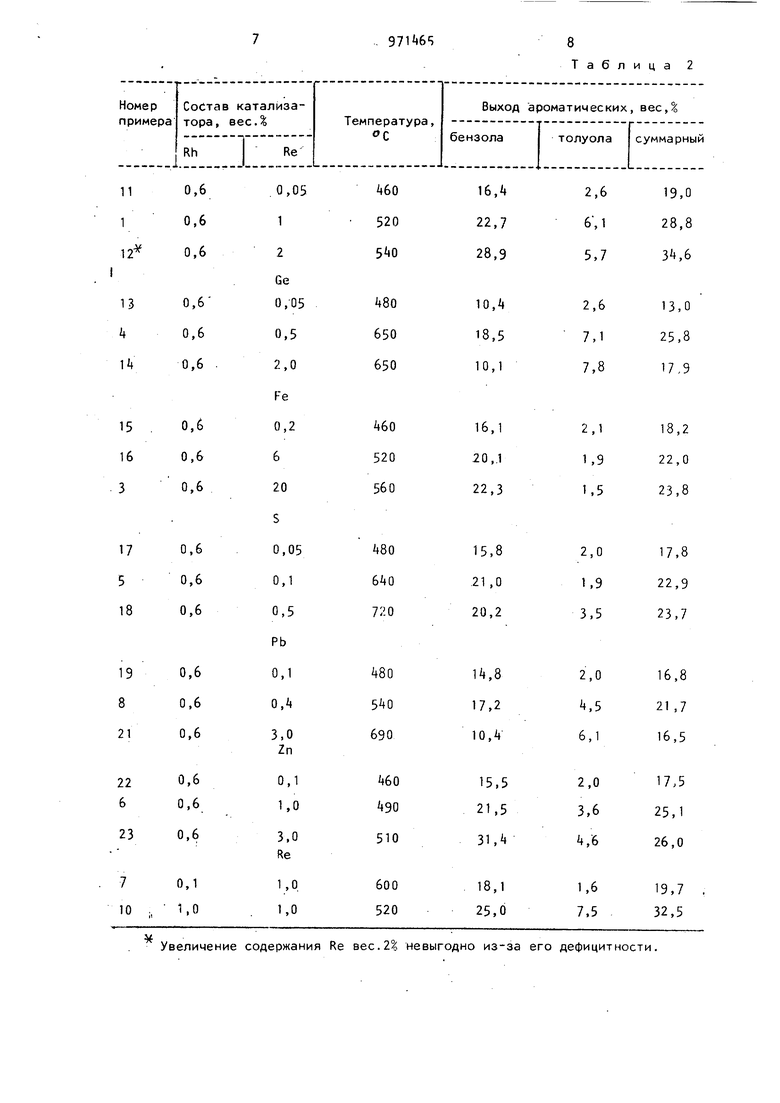

Таблица 1 Пример 8. Катализатор содержит,вес.X., 0,6 Rh и О,4 РЬ, остальное окись алюминия. При Q С и условиях примера 1 выход, Bec.-S, жидкого продукта 4,8, выход ароматических углеводородов 21,4, в том числе бензола 17,2 и толуола 4,2. Пример 9. Катализатор содержит вес., 0,6 Rh, 0,3 Fe, 0,4 Pb, остальное окись алюминия. При 580 С и условиях примера 1 выход, вес./j жидкого продукта 49,5, ароматических углеводородов 3,0,в том числе бензола 23,5 и толуола 10,5. Состав газообразных продуктов, об. Н„ 72,0; СО 19,6; СО 6,8; СН 1,6. Пример 10. Катализатор содержит, вес. %, 1,0 Rh и 1,0 Re на окиси алюминия. При условиях примера 1 выход, вес., жидкого продукта 61,4, выход ароматических 32,5, в том числе бензола 25,0 и толуола 7,5. Повышение содержания родия до 1 вес.% приводит к получению хороших показателей, однако такое повышение нецелесообразно в связи с высокой стоимостью катализатора. В табл.2 приведена серия сравните.дыных примеров, иллюстрирующих пределы концентраций компонентов в катализаторе. Во всех примерах приводятся результаты опыта при температуре, Обеспечивающей наилучший выход ароматических углеводородов на таком катализаторе. Все прочие условия те же, что в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

| Катализатор для деалкилирования алкилбензолов | 1976 |

|

SU858911A1 |

| Способ получения ароматических углеводородов | 1971 |

|

SU409501A1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| Способ получения бензола | 1979 |

|

SU1087071A3 |

| СПОСОБ ПЕРЕРАБОТКИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1972 |

|

SU349292A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ регенерации родийсодержащего катализатора деалкилирования алкилбензолов | 1979 |

|

SU910184A1 |

| Катализатор для деалкилирования алкилбензолов с водяным паром | 1978 |

|

SU877836A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1973 |

|

SU386564A1 |

9,8

2,1 1.8 17,0 6,3 О,А Увеличение содержания Re вес.2% невыгодно

Таблица 2 из-за его дефицитности. 9 .ЗУТ Формула изобретения Катализатор для ароматизации нефтяных фракций путем конверсии с водяным паром, включающий родий на окиси алюминия, отличающий-5 с я тем, что, с целью повышения активности катализатора, он дополнительно содержит один или несколько элементов, выбранных из группы, содержащей германий, рений, свинец,ю серу, железо, цинк при следующем соотношении компонентов, весД: Родий 0,1 -1,0 Один или несколько элементов из15 З10 группы, содержащей германий, рений, свинец, серу, железо, цинк 0,05 -20 Окись алюминия Остальное Источники информации, принятые во внимание при экспертизе т. Патент США М° , кл. 208-136, опублик. 1971. 2. Авторское свидетельство СССР № 38656. кл С О С 3/58, 19б9 (прототип).

Авторы

Даты

1982-11-07—Публикация

1977-09-12—Подача