(5) СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU1116048A1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1973 |

|

SU386564A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU884262A1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

Изобретение относится к химической технологии , точнее к способам получения бензола деалкилированием с водяным паром углеводородного сырья, содержащего, как минимум, один алкилароматический углеводород. Бензол является наиболее ценным ароматическим углеводородом. Он широко используется для получения большого числа полупродуктов: циклогекса на, кумола, хлорбензола, анилина, которые, в свою очередь, применяют для производства пластических масс, синте тических волокон, каучуков, красителей. Современное производство предъявляет особые требования к качеству бензола, используемого для получения указанных полупродуктов. Более 60 мирового производства бензола расходуется для/получения этилбензола и циклогексана, где используют бензол чистотой 99,9 и выше. Бензол получают, главным о()разом, каталитическим риформингом и пиролизом бензиновых фракций, выделяя его из жидких продуктов экстракцией селективными растворителями. Существенная доля бензола производится деалкилированием толуола в присутствии водорода (гидродеалкилирова ние ) Hg CfcHe, + СИ. При использовании в качестве сырья для гидродеалкилирования не чистого толуола, а фракций ароматизованных бензинов риформинга или пиролиза, резко возрастает расход водорода, потребляемого на реакцию гидрогенолиза неароматических углеводородов + бНз 7СН4 Более перспективным является способ деалкилирования с водяным паром, поскольку, в от;личие от процессов гидродеалкилирования, при деалкилировании этилбензолов с водяным паром водород не расходуется, а напротив, образуется в качестве побочного продукта СбН5СНз + HjO - (,-ь СО +2Н2 399 + 2Н,о - +Щ Деалкилирование с водяным паром алкил ароматических углеводородов заключается в пропускании смеси паров углеводоро да и.воды над катализатором при атмос ферном или повышенном давлении и температуре 00-700°. Бензол выделяют из жидких продуктов реакций ректифика цией, а непрореагировавший толуол и более высокомолекулярные ароматические углеводороды возвращают в процесс Катализаторы процесса деалкилирования с водяным паром содержат металлы УШ группы, особенно родий, нанесенный на пористый инертный носитель, окись алюминия Cl . Указанные катализаторы промотируют щелочными, щелочноземельными металлами, металлами подгрупп хрома, железа, лантана, актиния и др. С J. В качестве сырья для деалкилирования более экономично применение не индивидуальных углеводородов, а ароматизованных бензиновых фракций содержащих, как минимум,один алкиларома тимеский углеводород, а также парафиновые и нафтеновые углеводороды. Алкилароматические углеводороды со держатся в ароматизованных бензинах, прямогонных бензинах и в бензиновых фракциях пиролиза. Состав риформатов зависит от пределов выкипания применяемого сырья и жесткости проведения процесса. Так, при риформинге пря могонной бензиновой фракции б2-180° дебутанизированный катализат содержит бензол, толуол, ароматические Сд-С и неароматические углеводороды. Состав бензинов пиролиза зависит от вида применяемого сырья и жесткости проведения пиролиза. Гидроочищенная фракция 70-150°, выделенная из ж.идких продуктов пиролиза бензиновых фракций, содержит, вес.%: бензола 18-40; толуола 20-25 и ароматических углеводородов СQ 10-15 (остальное парафиновые и нафтеновые углеводороды-). ... Преимуществом использования арома тизованных бензиновых фракций является их относительно низкая стоимость по сравнению с индивидуальными алкилароматическйми углеводородами. Дополнительное преимущество заключается в том, что неароматические углеводороды присутствующие в ароматизованных бензиновых фракциях, подвергаются конверсии с водяным паром и дают дополнительные количества водорода 2° - ° 2 а также частично дегидроциклизуются и деалкилируются, увеличивая тем самым выход целевого продукта С Н5СНз + ЗН2 ч к120 - С(, СО + 2Н2 С. + Однако применение ароматизованных бензиновых фракций в качестве сырья для деалкилирования не позволяет получить бензол высокой чистоты ректификацией, так как остаточные неароматические углеводороды, содержащиеся в продуктах деалкилирования, образуют с бензолом трудноразделимые ректификацией смеси. Известен способ деалкилироаания с водяным паром сиспользованием в качестве сырья бензиновых фракций, содержащих, наряду с алкилароматическими, до 30 предельных углеводородов. Чтобы выделить бензол чистотой более 99, деалкилированию подвергают фракции, температура начала кипения которых превышает температуру кипения бензола, как минимум, на 5-10°С З . Получение бензола по.у казенному способу сужает потенциальные еозможности метода, поскольку ароматизированные бензиновые фракции, особенно бензины пиролиза, содержат значительные количества бензола. Применение сырья с температурой начала кипения, превышающей температуру кипения бензола, вызывает необходимость предварительной отгонки из ароматизованных бензинов бензольной фракции, т.е. части продукта , что снижает выход бензола на переработанное сырье. Кроме того, этим способом трудно получить бензол чистотой более 99о. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения бензола путем деалкилирования ароматизированной бензиновой (Оракции в присутствии водяного пара при повышенных температуре и давлении, с использованием катализатора, содержащего металлы 8 группы Периодической системы и промоторы, нанесенные на окись алюминия, с последующей ректификацией k . Согласно известному способу процесс, проводят при температуре 380бОО и атмосферном или повышенном (до 20 ат ) давлении на катализаторах содержащих благородные металлы УШ группы и окислов металлов подгруппы железа. Бензол отделяют ректи()икацией от непрореагировавших алкилароматических углеводородов , которые смешивают со свежим сырьем, поступающим на деалкилирование. Недостатком известного способа является низкая чистота (не выше 99) выделяемого ректификацией бензола. При переработке углеводородного сырья по указанному способу можно получить бензол чистотой выше 99% лишь с применением дорогостоящих методов экстракции, экстрактивной или азеотропной ректификации. Цель изобретения - повышение ст ты целевого продукта. Поставленная цель достигается тем что.„согласно способу получения бензо ла путем деалкилирования ароматизиро ванной бензиновой фракции в при су т:ствии водяного пара при повышенных температуре и давлении с использованием катализатора, содержащего металлы 8-й группы Периодической систе мы и промоторы, нанесенные на окись алюминия, с последующей ректификацие продуктов деалкилирования с выделени ем целевого продукта и алкилароматич . ких углеводородов, которые реЦиркули руют на деалкилированне, из продукто деалкилирования предварительно выдел ют легкокипящую фракцию с концом ки пения 79,, которую рециркулирую на деалкилирование при весовом соотношении данной фракции к исходному сырью 0,025-1,25:1, затем целевого Продукта и алкилароматических углеводородов, которые рециркулируют на деалкилирование. Сущность предлагаемого способа заключается в следующем. Если отделить ректификацией часть содержащегося в продуктах деалкилирования бензола в виде легкокипящей фракции с примесью неароматических углеводородов, то другую часть бензола можно выделить в виде чистого продукта с чистотой 99,8% и выше. Более того, при направлении легкокипящей бензольной фракции в процессе деалкилирования, достигается стационарный режим, т.е. при рециркуляции легкокипящей фракции не происходит накопле ния неароматических углеводородов. Препятствующих выделё нию бензола высокой чистоты. Для эффективного осуществления изобретения предпочтительно, чтобы выход новообразованного бензола на пропущенное сырье был не ниже 30 вес.. Термин новообразованный обусловлен тем, что само сырье может содержать некоторое количество бензола. Так, если сырье содержит 10 бензола, то. предпочтительно, чтобы выход бензола на сырье был не ниже kQ вес.% (ЗО+Ю). При несоблюдении этого условия снижается чистота бензола и возрастает количество рециркулирующих потоков. Как и в известном способе, процесс деалкилирования осуществляют при температуре i 00-700 t, давлении от атмосферного до 30 ат, объемной скорости пропускания углеводородного сырья 0,3-10 объемов на объем катализатора в час, и при отношении вода : углеводородное сырье 0,3-3 объемов на объем сырья. Комбинированием условий { температуры, давления, объемной скорости подачи сырья ) обеспечивают достижение выхода бензола свыше указанного критического уровня. Способ применим для переработки сырья, содержацёго смесь алю1лароматических и неароматических углеводородов, а также от О до 30 вес. бензола. Применяемые в процессе катализаторы содержат родий или родий в смеси с другими благородными металлами УШ группы, нанесенные на окись алюминия, В состав катализаторов с целыэ пов1Ышения их активности, селективности и стабильности вводят известные промотирующие добавки. В качестве сырья используют фракции катализаторов риформинга, гидроочищенных бензинов пиролиза, содержащие бензол, толуол, ароматические углеводороды неароматические углеводороды. Условия проведения процесса подбирают в зависимости от состава исходного сырья таким образом, чтобы обеспечить выход новообразованного бензола не менее 30 вес. на пропущенное сырье. Предлагаемый способ переработки с водяным паром ароматизованных бензиновых фракций позволяет выделить ректификацией бензол с температурой кристаллизации 5., и практический полностью переработать в товарный продукт ароматические углеводороды, содержаи|иеся в сырье. Предлагаемый способ имеет следующие преимущества по сравнению с известными способами получения бензола деалкилированием с водяным паром аро матизованных бензиновых фракций. Низкая стоимость получаемого продукта за счет исключения экстракционных методов выделения бензола; высокая чистота получаемого бензола 1. и выше); увеличение ресурсов сырья за счет применения ароматизован ных бензиновых фракций, содержащих бензол, толуол, ксилолы, этилбензол, ароматические неароматические предельные углеводороды (парафиновые и нафтеновые); использование более дешевого сырья по сравнению с применением толуола и/или ксилолов. Пример 1. Деалкилированию подвергают толуольную фракцию катализатора риформинга, содержащую 86,5 вес. толуола и 13,5 весЛ неароматических углеводородов на катализаторе, содержащем, вес.:

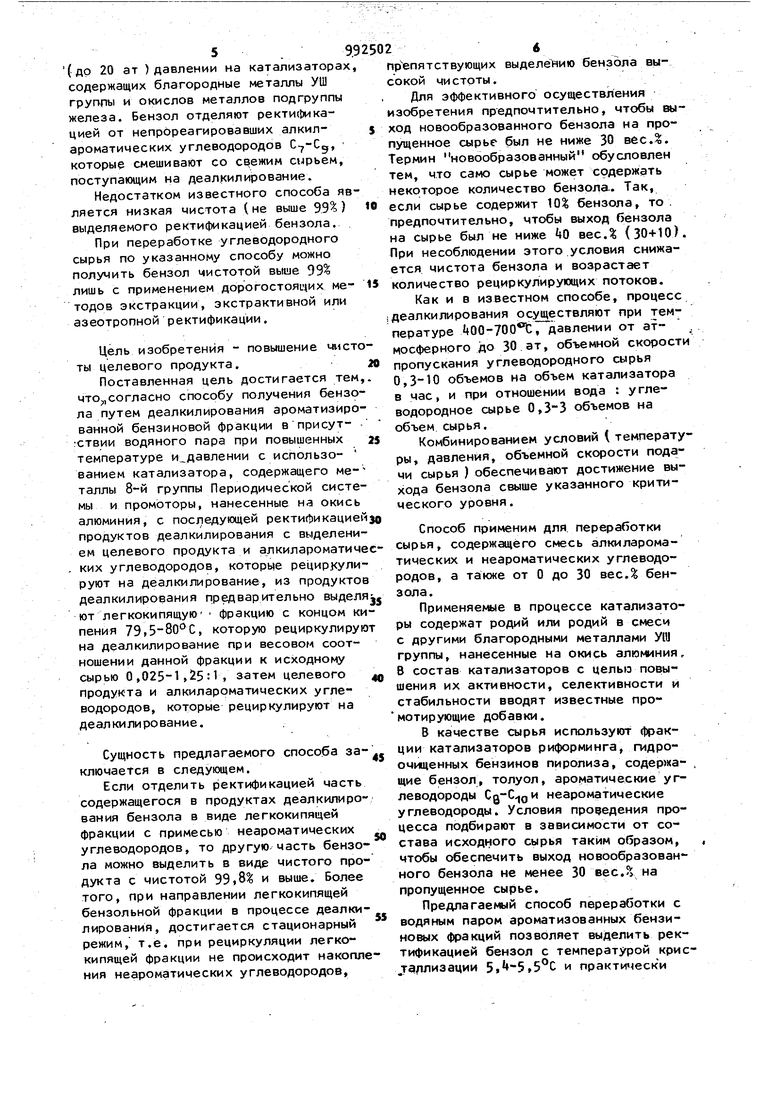

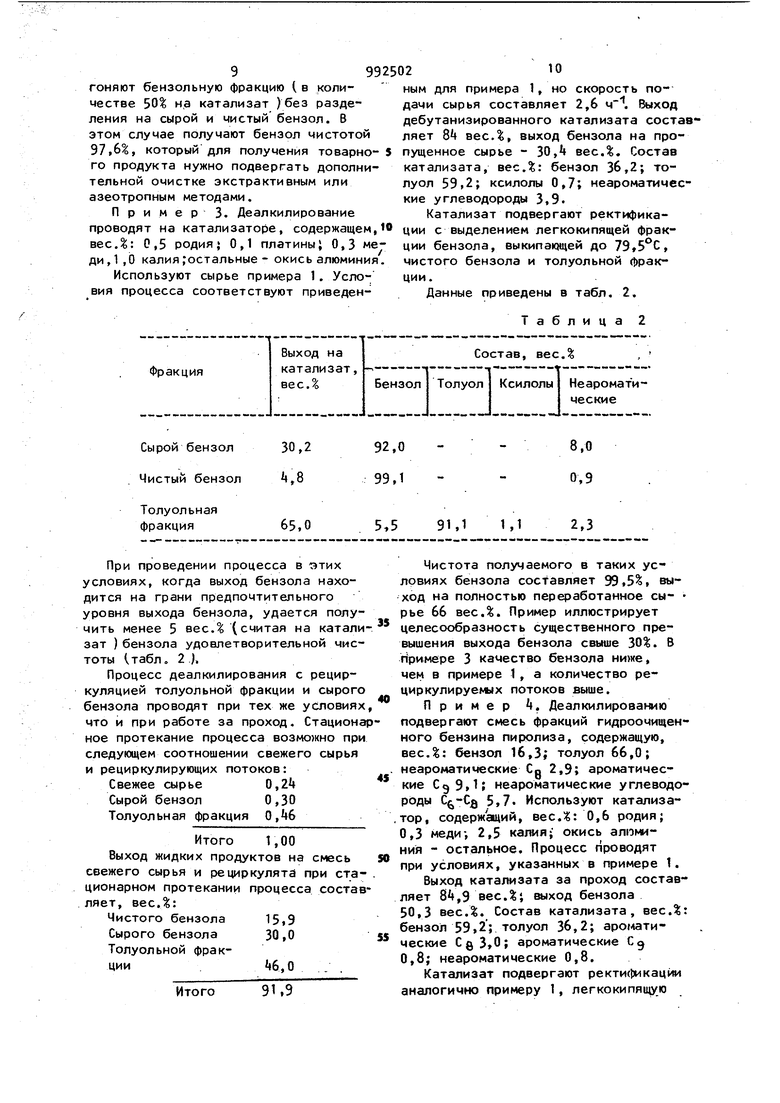

Сырой бензол Чистый бензол

Толуольная фракция

Из приведенных данных следует, что, отгоняя сырой бензол, удается получить 36 весД бензола высокой чистоты (99,87% ).

Смешивая со свежим сырьем выделенный сырой бензол и толуольную фракцию, добиваются такого протекания процесса, чтобы количество добавленных фракций было равно выходу их на смесь свежего сырья и рецйркулята. Стационарное протекание процесса оказалось возможным при соотношении свежего сырья, сырого бензола и толуольной фракции соответственно 0,55:0,12: :0,33. 9

92,6 - . - 7, 99.87 - - О.П

6,8 88,8 2,6 1,8

Выход жидких продуктов на смесь свежего сырья рецйркулята составляет, весД:

Чистого бензола36,3

Сырого бензола12,6

Толуольной фракции33,0

Итого81,3

Выход бензола чистотой 99,9 на полностью переработанное сырье составляет 66,0 вес Л.

Пример 2 (для сравнения ). Из продуктов деалкилирования толуольной фракции ) полученных в примере 1, от280,6 родия; 1,8 железа; 1,0 калия; окись алюминия - остальное. Условия процесса: температура 80°С, давление 7 ат, объемная скорость подачи углеводородного сырья 1 ,3 , весовое отношение вода : сырье 1,55. Выход дебутанизированного катализа та за проход составляет 78 вес., выход бензола - 0,6 вес.. Состав катализата, вес.%: бензол 52,1; толуол ,5; ксилолы 1,3; неароматические углеводороды 2,1. Катализат подвергают ректи(икации на лабораторной ректификационной колонне с разделительной способностью, эквивалентной 25 теоретическим тарелкам; флегмовое число поддерживают равным 25. Выделяют сначала легкокипящую фракцию сырого бензола, выкипающую до 80°С, затем чистый бензол. Кубовый продукт (толуольная фракция ) состоит из толуола и неВольших количеств бензола, ксилолов и Н(;ароматических углеводородов. Выходы и составы отгоняемых фракций ггриведены в табл. 1. Таблица 1

999250210

гоняют бензольную фракцию (в коли- ным для примера 1, но скорость почестве 50% н,а катализат )без разде-дачи сырья составляет 2,6 ч. Выход

ления на сырой и чистый бензол. Вдебутанизированного катализата составэтом случае получают бензол чистотойляет 8 вес.%, выход бензола на про97,6, который для получения товарно- $пущенное сырье - ЗОЛ вес.%. Состав

го продукта нужно подвергать дополни-катализата, вес.: бензол 36,2; тотельной очистке экстрактивным илилуол 59,2; ксилолы 0,7; неароматимесазеотропным методами.кие углеводороды 3,9.

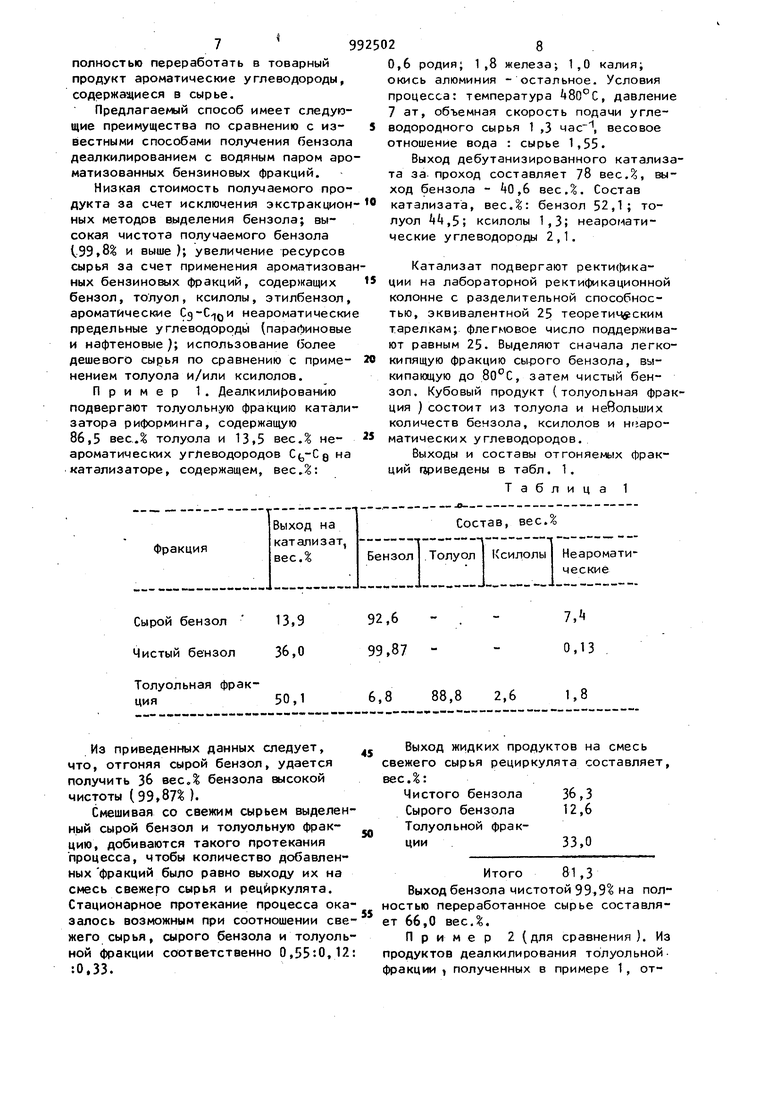

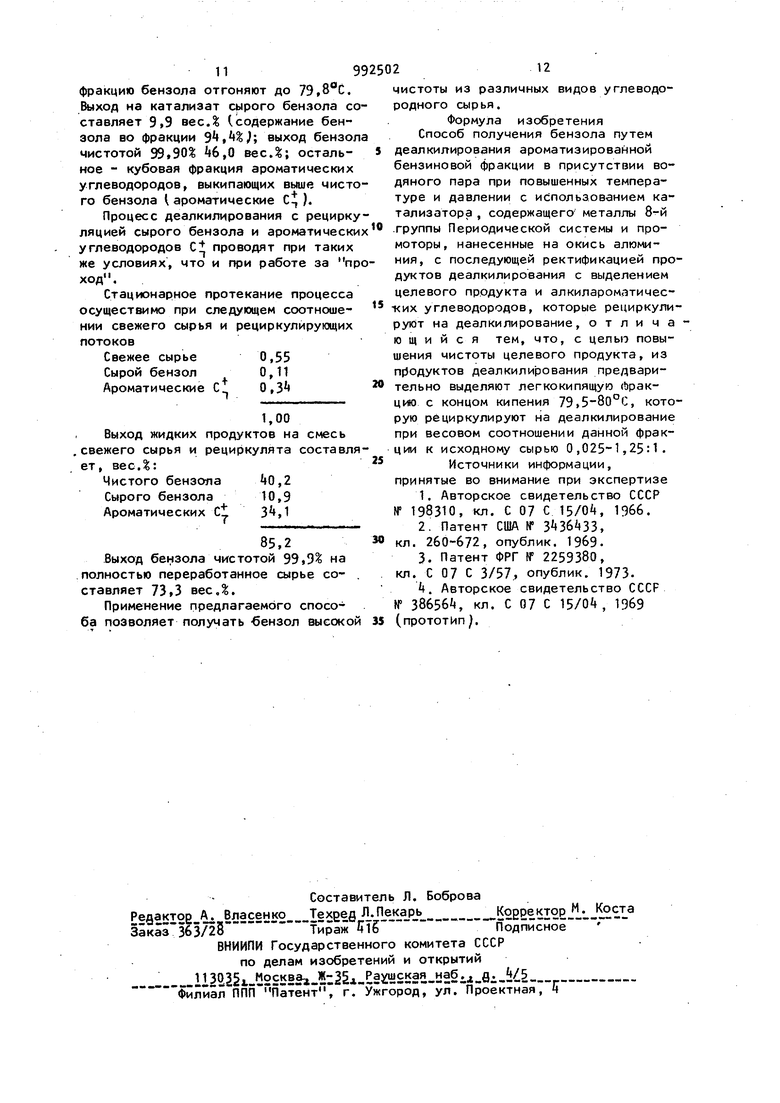

Пример 3. ДеалкилированиеКатализат подвергают ректификапроводят на катализаторе, содержащем, с выделением легкокипящей фраквес.%: С,5 РОДИЯ} 0,1 платины; 0,3 ме-ции бензола, выкипающей до 79,3°С, ди,1,13 калия,остальные - окись алюминия,чистого бензола и толуольной фракИспользуют сырье примера 1. Уело-ции. ВИЯ процесса соответствуют приведен-Данные приведены в табл. 2.

Сырой бензол30,2

Чистый бензол,8

Толуольная

фракция65,0 При проведении процесса в тих условиях, когда выход бензола находится на грани предпочтительного уровня выхода бензола, удается полу чить менее 5 вес. (считая на катал зат ) бензола удовлетворительной чис тоты (.табл. 2 ). Процесс деалкилирования с рециркуляцией толуольной фракции и сырог бензола проводят при тех же условия что и при работе за проход. Стацион ное протекание процесса возможно пр следующем соотношении свежего сырья и рециркулирующих потоков: Свежее сырье 0,2 Сырой бензол 0,30 Толуольная фракция 0,6 Итого 1,00 Выход жидких продуктов на смесь свежего сырья и рециркулята при ста ционарном протекании процесса соста ляет, вес.%: Чистого бензола Сырого бензола 30,0 Толуольной фракции

Таблица2

Авторы

Даты

1983-01-30—Публикация

1979-09-07—Подача