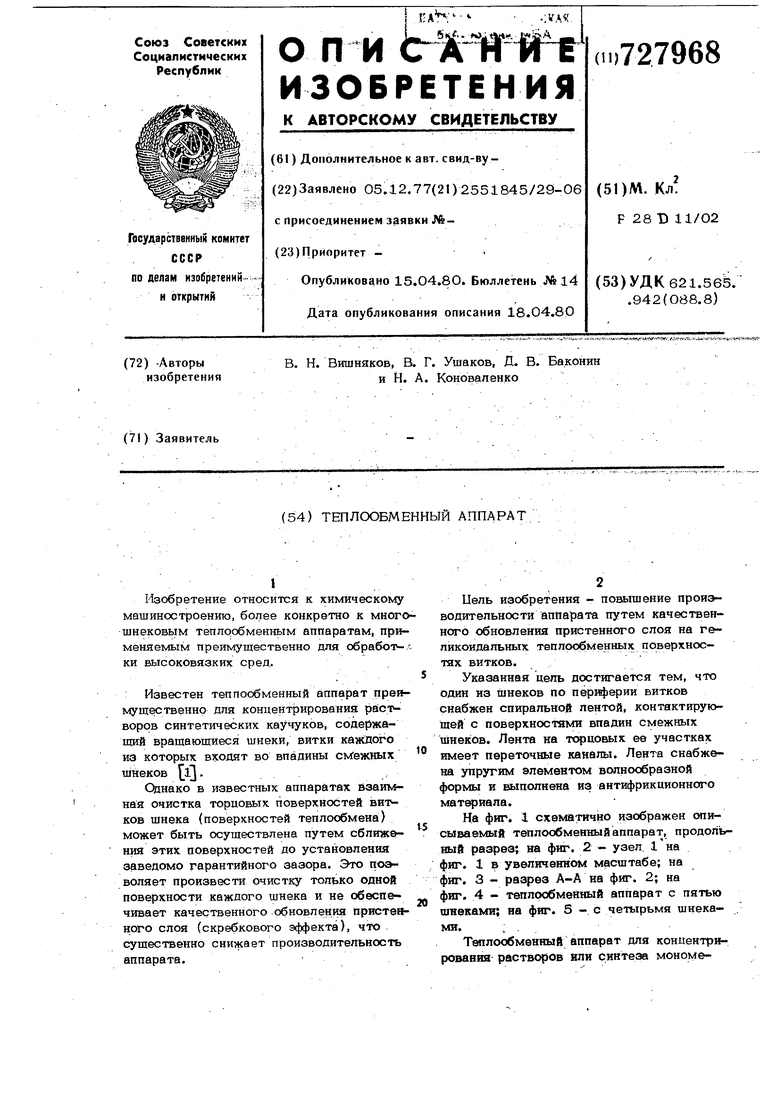

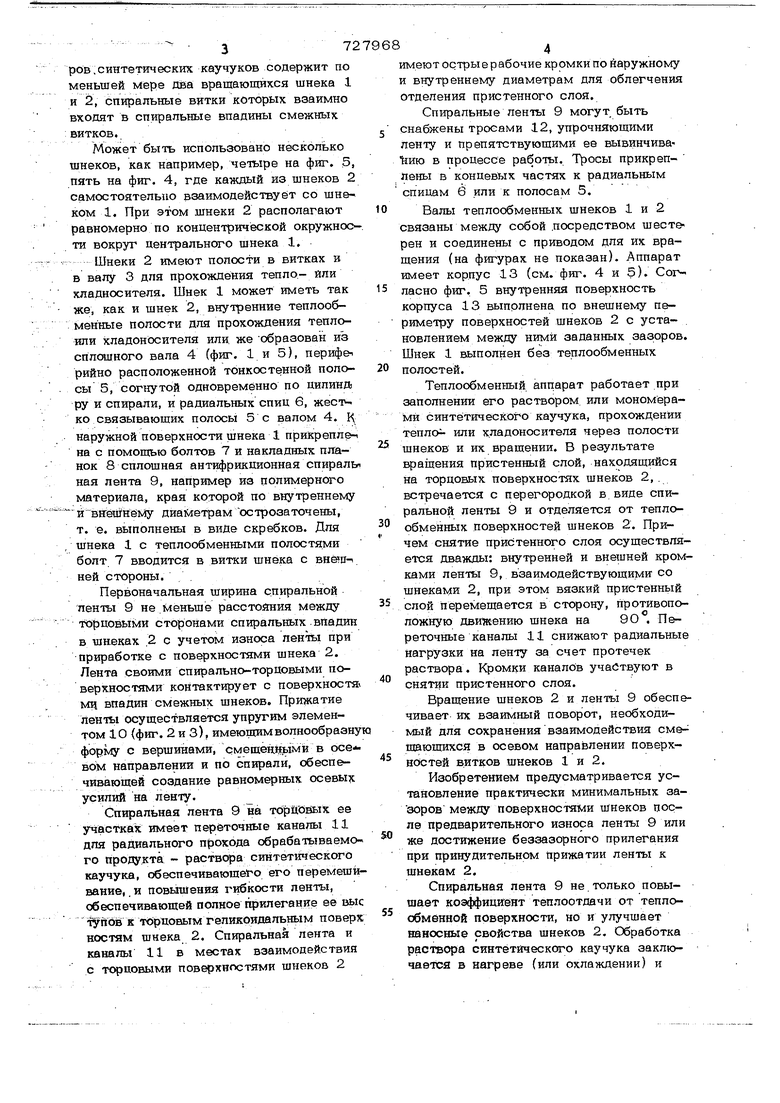

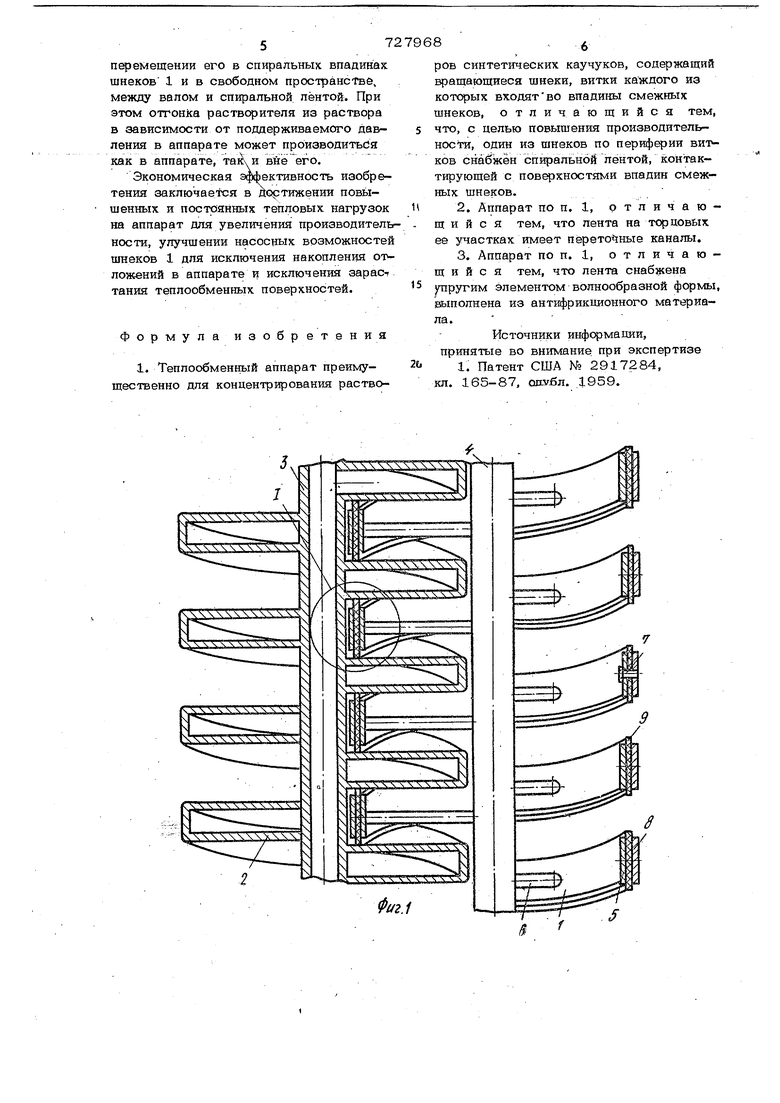

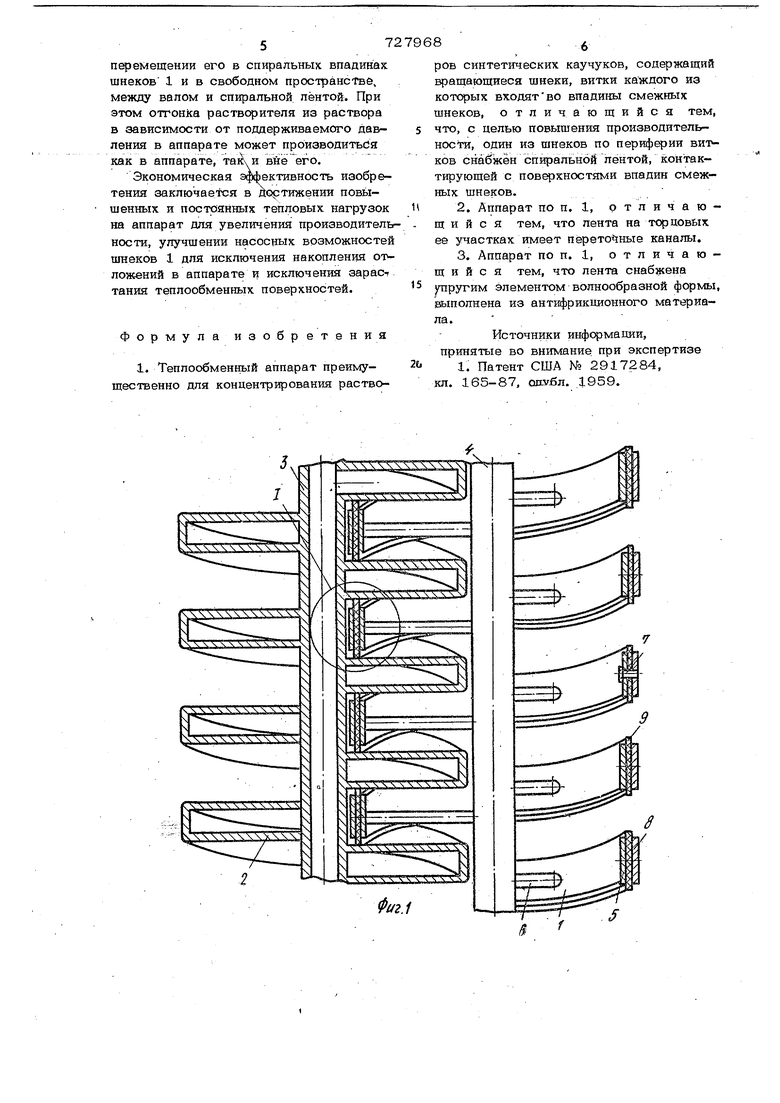

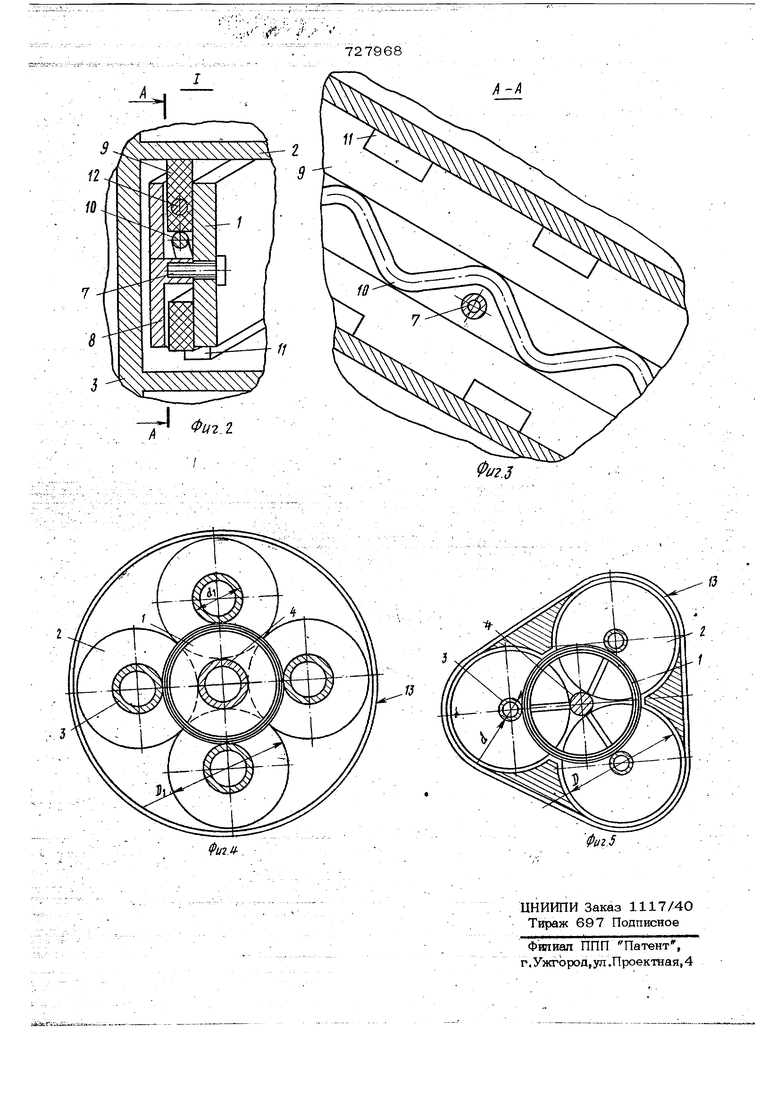

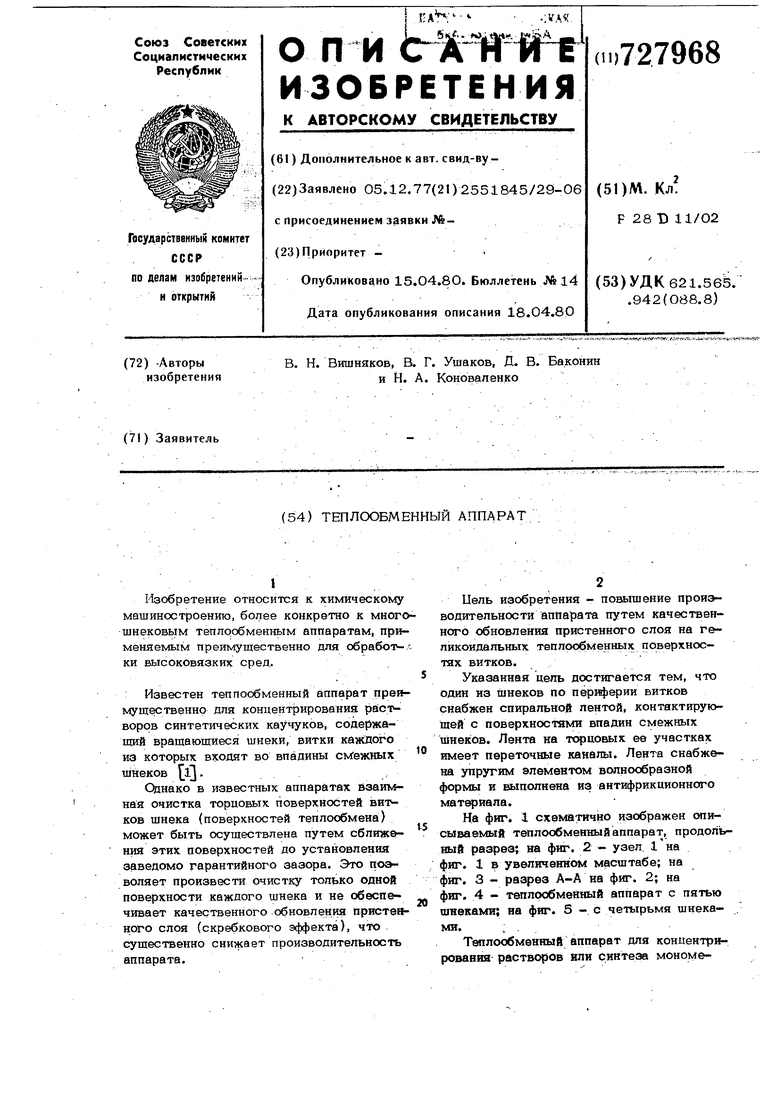

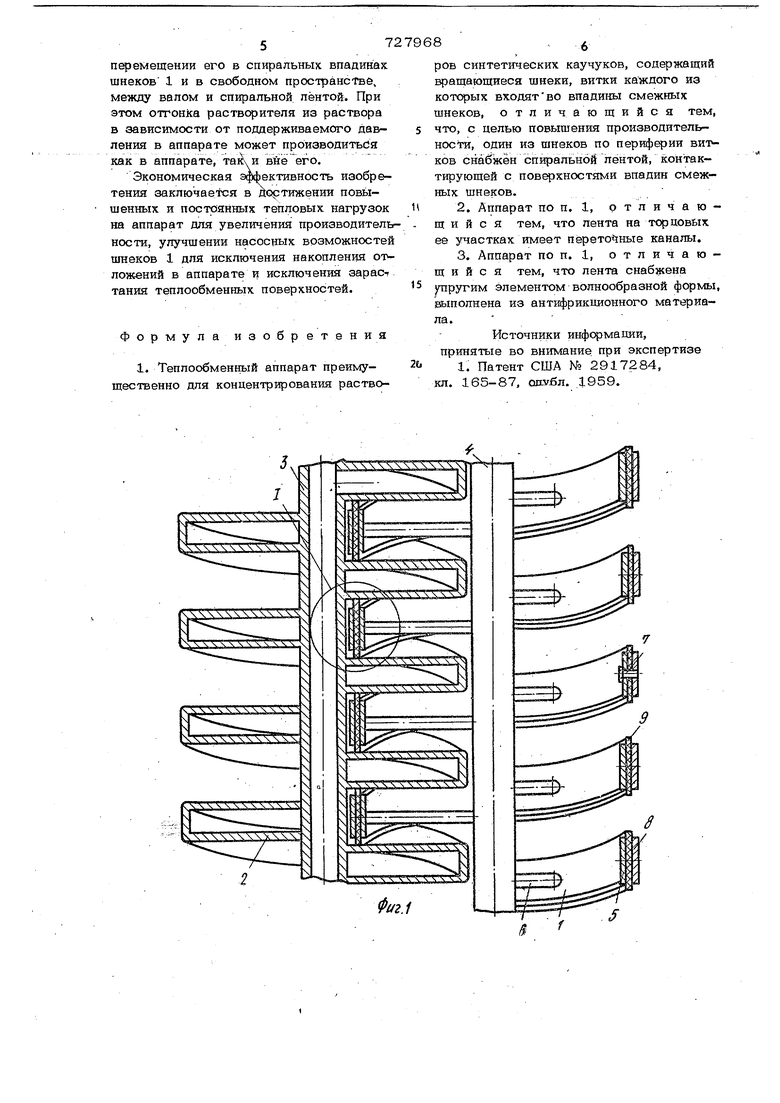

1 Изобретение относится к химическому машиностроению, более конкретно к мног шнековым теплообменным аппаратам, при меняемым преимущественно для обрабо-рки высоковязкик сред. Известен теппообменный аппарат преи мущественно для концентрирования растворов синтетических каучуков, содержащий вращающиеся шнеки, витки каждого из которых входят во впадины смежных шнеков i. Однако в известных аппаратах взаимная очистка торцовых поверхностей витков шнека (поверкностей теплообмена) может быть осуществлена путем сближения этих поверхностей до установления заведомо гарантийного зазора. Это позволяет произвести очистку только одной поверхности каждого шнека и не обеспечивает качественного обновления пристеи ного слоя (скребкового эффекта), что существенно снижает производительность аппарата. Цель изобретения - повышение производительности аппарата путем качественного обновления пристенного слоя на геликоидальных теплообменных поверхностях витков. Указанная цель достигается тем, что один из шнеков по периферии витков снабжен спиральной лентой, контактирующей с поверхностями впадин смежных шнеков. Лента на терцовых ее участках имеет переточные каналы. Лента снабжена упругим элементом волнообразной формы и выполнена из антифрикционного материала. На фиг. 1 схематично изображен описываемый теплообменныйаппарат, продол1гный разрез; на фиг. 2 - узел 1 на фиг. 1 в увеличенном масштабе; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - теплообменный аппарат с пятью шнеками; на фиг. 5 - с четырьмя шнека- . ми.; . Теплообменный аппарат для концентрирования растворов или синтеза мономеров,синтетических каучуков содержит по меньшей мере ittsa вращающихся шнека 1 и 2, спиральные витки которых взаимно входят в спиральные впадины смежных витков.

Может быть использовано несколько шнеков, как например, четыре на фиг. 5, пять на фиг. 4, где каждый из шнеков 2 самостоятельно взаимодействует со шнеком 1. При этом шнеки 2 располагают равномерно по концентрической окружное-, ти вокруг центрального шнека 1.

Шнеки 2 имеют полости в витках и в валу 3 для прохожде ния тепло- или кладносителя. Шнек 1 может иметь так же, как и шнек 2, внутренние теплообменные полости для прохождения теплоипи хладоносителя или. же образован из сплошного вала 4 (фиг. 1 и 5), перифе рийно расположенной тонкостенной полосы 5, согнутой одновременно по цилинД) ру и спирали, и радиальных спиц б, жест ко связывающих полосы 5с валом 4. К

наружной поверхности шнека 1 прикрепле-i на с помощью болтов 7 и накладных планок 8 сплошная антифрикционная спиральп ная лента 9, например из полимерного материала, края которой по внутреннему и внешнёму диаметрам остроааточены, т. е. выполнены в виде скребков. Для шнека I с теплообменными полостя.ми болт 7 вводится в витки шнека с ней стороны. .

Первоначальная ширина спиральной пенты 9 не.меньше рассто51ния между торцовыми сторонами спиральных впадин в шн.еках ,2 с учетом износа лен-йы при приработке с поверхностями шнека 2. Лента своими спирально-торцовыми поверхностями контактирует с пoвepxнocтя мч впадин смежных шнеков. Прижатие ленты осуществляется упругим элементом 1О (фиг. 2 и 3), имеющим волнообразную форму с вершинами, смещевд Ь1ми в направлении и по спирали, обеспечивающей создание равномерных осевых усилий на ленту.

Спиральная лента 9 на тбрцОвых ее участках имеет переточные каналы 11 для радиального прохода обрабатываемого продукта - раствора синтетического каучука, обеспечивающего его перемешивание, и повышения гибкости ленты, обеспечивающей полное прилегание ее вые iynoB к торцовым геликоидальным поверх костям шнека 2. Спиральная лента и каналы 11 в местах взаимодействия с торцовыми поверхностями шнеков 2

имеют остры е рабочие кромки по йаружному и внутреннему диаметрам для облегчения отделения пристенного слоя.

Спиральные ленты 9 могут быть снабжены тросами 12, упрочняющими ленту и препятствующими ее вывинчива11ию в процессе работы. Тросы прикрепЛены в концевых частях к радиальным спицам 6 .или к полосам 5.

Валы теплообменных шнеков 1 и 2 связаны между собой .посредством шесте рен и соединены с приводом для их вращения (на фигурах не показан). Аппарат имеет корпус 13 (см. фиг. 4 и 5). Согласно фиг. 5 внутренняя поверхность корпуса 13 выполнена по внешнему периметру поверхностей шнеков 2 с установлением между ними заданных зазоров Шнек 1 выполнен без теплообменных полостей.

Теплообменный. апцарат работает при заполнении его раствором или мономерами синтетического каучука, прохождении тепло- или х.ладоносителя через полости шнеков и их вращении. В результате вращения пристенный слой, находящийся на торцовых поверхностях шнеков 2,. встречается с перегородкой в виде спиральной ленты 9 и отделяется от теплообменных поверхностей шнеков 2. Причем снятие пристенного слоя осуществляется дважды: внутренней и внешней кромками ленть 9, взаимодействующими со шнеками 2, при этом вязкий пристенный слой перемещается в сторону, противоположную движению шнека на 9О . Переточные каналы 11 снижают радиальные нагрузки на ленту за счет протечек раствора. Кромки каналов участвуют в снятии пристенного слоя.

Вращение шнеков 2 и ленты 9 обеспечивает их взаимный поворот, необходимый для сохранениявзаимодействия смеЩающихся в осевом направлении поверхностей в.итков шнеков 1 и 2.

Изобретением предусматривается установление практически минимальных зазоров между поверхностями шнеков после предварительного износа ленты 9 или же достижение беззазорного прилегания при принудительном Прижатии ленты к шнекам 2.

Спиральная лента 9 не только повышает коэффициент теплоотдачи от теплообменной поверхности, но и улучшает наносные свойства шнеков 2. Обработка раствора синтетического каучука заключается в нагреве (или охлаждении) и перемещении его в спиральных впадинах шнеков 1 и в свободном пространстве, между валом и спиральной лентой. При этом отгонка растворителя из раствора в зависимости от поддерживаемого да&ления в аппарате может производиться как в аппарате, вйё его. Экономическая эффективность изобретения заключается в достижении повь1шенных и постоянных тепловых нагрузок на аппарат для увеличения производитель ности, улучшении насосных возможностей шнеков 1 для исключения накопления отложений в аппарате и исключения зарас-. тания теплообменных поверхностей. Формула изобретения 1. Теплообменный аппарат преимущественно для концентрирования растворов синтетических каучуков, содержащий вращающиеся шнеки, витки каждого из которых входятво впадины смежных шнеков, отличающийся тем, что, с целью повышения производительности, один из шнеков по периферии ви-рков снабжён спиральной лентой, контактирующей с поверхностями впадин смежных шнеков. 2.Аппарат по п. 1, отличающийся тем, что лента на торцовых ее участках имеет перето 1ньге каналы. 3.Аппарат по п. 1, отличающийся тем, что лента снабжена упругим элементом волнообразной формы, выполнена из антифрикционного материала.. Источники информации, принятые во внимание при экспертизе 1. Патент США № 2917284, кл. 165-87. олуйл. 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячная машина для обработки полимерных материалов | 1976 |

|

SU648427A1 |

| Аппарат для обработки полимерных жидкостей | 1977 |

|

SU673306A1 |

| Аппарат для выделения полимеров из растворов | 1983 |

|

SU1140970A1 |

| Полимеризатор | 1980 |

|

SU942788A1 |

| Полимеризатор | 1979 |

|

SU814439A1 |

| Аппарат для концентрирования рас-TBOPOB пОлиМЕРОВ | 1979 |

|

SU845832A1 |

| Устройство для выделения полимера | 1973 |

|

SU551186A1 |

| Аппарат для проведения процессов с высоковязкими жидкостями | 1982 |

|

SU1047504A1 |

| Роторная тепло-массообменная колонна | 1977 |

|

SU747480A1 |

| ТЕПЛООБМЕННИК, В ЧАСТНОСТИ, ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА НАВОЗНОЙ ЖИЖИ | 1999 |

|

RU2219985C2 |

Фи2.1

Авторы

Даты

1980-04-15—Публикация

1977-12-05—Подача