1

Изобретение относится к химическому машиностроению и может найти применение в производстве синтети- ; ческих каучуков.

Одним из методов повьюения производительности в промышленном производстве синтетических каучуков и увеличения единичных производственных мощностей является концентрирование растворов синтетических каучуков после полимеризации путем испарения части растворителя безводным методом.

Известен аппарат, предназначенный для удаления летучих из растворов полимеров. Аппарат снабжен шнеком, имеющим две цилиндрические части с различными диаметрами и шагом вит- ков, и переходную коническую часть. Предварительно нагретый жидкий полимер вводится в аппарат в средней части зоны большего диаметра. Образовавшаяся влажная масса транспортируется шнеком к разгрузочному отверстию через коническую и суженную части корпуса аппарата. Пары раствЬ рителя отводятся через патрубок, pic положенный в верхней части аппарата 1.

Недостатком данного аппарата ется то, что патрубок ввода продук

расположен в зоне постоянного (цилиндрическая часть шнека) или пост

пенйо изменяющегося (конические шк

10 кй) шага витков. В обоих вариантах общее изменение шага витков шнеков в аппарате незначительно.Поэтому

П{ рЫ растворителя проходят путь к. выход1(о му патрубку между витками шнека со

15 сравнительно небольшим шагом и под

емом винтовой линии, что увеличквае сопротивление потоку и ослабляет действие центробежных сил, необхо димых для сепарации частиц раствор; i

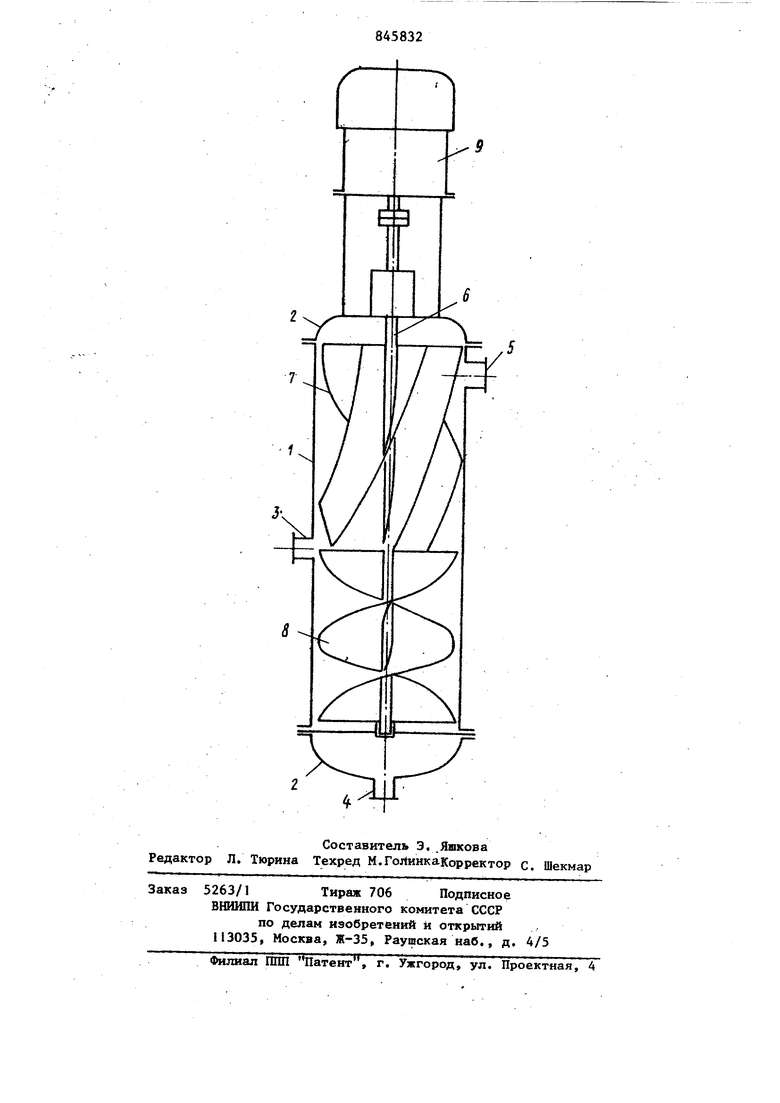

X полимера и, следовательно, снижает эффективность сепарации. Кроме того, концентрированный раствор полимера в начальный период проходит зону шнека с большим шагом витков, что ухудшает условия транспортировки жидкости в нижнюю часть аппарата В аппарате частота вращения шнека 66-88 об/мин, что явно недостаточно для случая концентрирования высоковязких растворов синтетических каучуков, где для удовлетворительного разделения парожидкостей смеси, согласно опытным данным, при диаметре шнека 100 мм требуется час тота вращения 1000 об/мин. Наиболее близким по техни еской сущности и достигаемому результату к изобретению является аппарат, содержшдий цилиндрический корпус с патрубками ввода исходного продукта и вывода концентрированного продукта и пара, установленный в корпу се шнек с переменным шагом витков, уменьшающимся по направлению к патрубку вьюода концентрированного про дукта 2, Недостатком данного аппарата явл ется малая эффективность разделения парожидкостной смеси. Цель изобретения - повышение эффективности разделения за счет снижения уНоса частиц раствора полимер с парами растворителя при обеспечении надежной непрерьгоной очистки В1сутреннюс поверхностей аппарата от раствора полимера и его выгрузки из аппарата. Поставленная цель достигается те что патрубок ввода исходного продук та установлен в месте изменения шага витков шнека, при этом соотношение шага БИТКОВ шнека, размещенных над патрубком ввода, к шагу витков, расположенных под ним, составляет (5-6):1. При указанном расположении патру ка ввода продукта пары растворителя выделившиеся при входе, направляются к отводному паровому патрубку через зону шнека с большим шагом и крутым подьемом витков, приближаю щихся по форме к вертикальным лопас тям, где угол подьема витков равен 90 , что уменьшает сопротивление потоку паров и значительно усиливае действие центробежных сил, необходимы для сепарации частиц раствора полимера, увлекаемых парами растворителя. Концентрированный раствор полимера вместе с отсепарированными частицами транспортируется в иижнняо 24 часть аппарата и выгружается шнеком с мальм шагом витков, обеспечивающим надежную подачу высоковязкого раствора полимера и выгрузку его из аппарата. На чертеже представлен аппарат, общий вид. Корпус аппарата состоит из цилиндрической обечайки 1,двух эллиптических днищ 2 и снабжен патрубками для подвода исходного продукта (полимеризата) 3, выгрузки концентрированного полимеризата 4 и отвода паров растворителя 5. Шнековая мешалка выполнена в виде вала 6 с приваренвыгными к нему двумя шнековыми лопастями 7 и 8 с различным шагом, обеспечи- ,вающими сепарацно парожидкостной смеси, очистку внутоенних поверхностей аппарата, транспортировку и выгрузку концентрированного полимеризата. Мешалка приводится во вращение электроприёодом 9. Аппарат работает следующим образом. Исходный продукт (полимеризат) , нагретый до , поступает в аппарат через патрубок 3 ввода, расположенный в месте изменения шага витков шнека, где при дросселировании перегретого полимеризата происходит вскипание растворителя. Пары растворителя с частицами раствора полимера направляются к отводному паровому патрубку 5 и, проходя через зону шнека с большим шагом витков, подвергаются сепарации и удаляются через патрубок 5 на конденсацию. Отсепарированные частицы раствора полимера отбрасьшаются лопастями шнека большего шага к периферии и подаются в нижнюю часть аппарата, откуда лопас тяни шнека меньшего шага концентрированный полимеризат выгружается через патрубок 4.Привод шнека обеспечивает частоту вращения шнека, необходимую для создания центробежных сил при сепарации. Таким образом осуществляется эффективная сепарация паров растворителя, очистка внутренних стенок аппарата от полимера и надежная выгрузка концентрированиого продукта.Соотношение шага витков шиека жидкостной и паровой ЗОИ аппарата определяется из условия равенства сопротивлений при прохождении паров растворителя и крицеитрированного раствора полимера соответствеино паровой и жчдкостной зон сепаратора. Равенство со противлений в этих зонах можно выра зить следуюцей постоянной зависимостью Г G П oon&fc. ipLro-d)tJ -плотность среды, -расход среды, т/ч -внутренний диаметр сепаг ратора.м; -диаметр вала, м; -шаг витков шнека, м. Экспериментальная проверка работы модельного аппарата описанной конструкции со шнековьм ротором с различным шагом витков при различных соотношениях шага на растворах синте тического каучука показала возможность наиболее эффективного разделения в нем частиц жидкости и газовой фазы при соотношении шага витков равном 1:(5-б).

Формула изобретения

Аппарат для концентрирования растворов полимеров, С9держащий цилиндри1.Патент США ЗА51А62, кл. 159-2, 1969.

2.Патент США 3737550, О кл. 159-i, 1974. 2 -ческий корпус с патрубками ввода ие ходкого продукта и вывода концентр роваиного продукта и пара, устакоВ ленный в корпусе шнек с переменным аагон витков, уменьшающимся по напрМлеюоо к патрубку вывода концентрированкого продукта, отличаю1ц и и с я тем, что, с целью повывкяия эффективности разделения за счет снижения уноса чacfиц раствора полимера с парами раствоцжтеля яри обеспечении надежной непрерывной очистки виутренних поверхностей аппарата от раствора полимера и его вы- грузки из аппарата, патрубок исходного продукта установлен в месте изменения шагавитков виека, при этом соотношение atara витков шнека, размещенных над патрубком ввода, к шагу витков, расположенных под ним, составляет (5-6):1. Источники информации, принятые во внимание при экспертизе

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для концентрированияРАСТВОРОВ пОлиМЕРОВ | 1977 |

|

SU803966A1 |

| Устройство для выделения полимера | 1973 |

|

SU551186A1 |

| Способ регенерации углеводородного растворителя | 1979 |

|

SU789526A1 |

| Аппарат для выделения полимеров из растворов | 1983 |

|

SU1140970A1 |

| Аппарат для отгонки растворителя из крошки полимера | 1986 |

|

SU1348189A1 |

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1123872A2 |

| Аппарат для отгонки растворителя из крошки полимеров | 1980 |

|

SU903180A1 |

| Аппарат для выделения полимеров из растворов | 1980 |

|

SU939279A1 |

| Аппарат для выделения полимеров из растворов | 1986 |

|

SU1348188A1 |

Авторы

Даты

1981-07-15—Публикация

1979-09-04—Подача