(5А) СПОСОБ ТЕРМОРИХТОВКИ УПРУГИХ ЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМОРИХТОВКИ МЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2568803C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ТЕРМОБИМЕТАЛЛА | 1991 |

|

RU2034281C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕРВАЛА РАБОЧЕЙ ТЕМПЕРАТУРЫ ТЕРМОБИМЕТАЛЛА | 1992 |

|

RU2079125C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФУНКЦИОНАЛЬНОЙ ЗАВИСИМОСТИ СИЛЫ ВНУТРЕННЕГО ТРЕНИЯ ДЛЯ МУЛЬТИАКСИАЛЬНЫХ ТКАНЕЙ | 2011 |

|

RU2467327C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ПРАВКИ ПЛАСТИКОВЫХ ПОДДОНОВ | 2021 |

|

RU2778925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 2000 |

|

RU2188129C1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| Способ прокатки листового материала | 1978 |

|

SU784961A1 |

1

Изобретение относится к области приборостроения, преимущественно прецизионного, и может быть использовано п-ри термической обработке упругих элементов с целью повышения их эксплуатационных характеристик.

Для изготовления упругих элементов приборов обычно используются материалы с высокой степенью термического или механического упрочнений. Это является причиной появления высокого уровня напряжений и значительной структурной нестабильности материала, приводящих к изменению упругих характеристик и геометрии упругого элемента и, следовательно, к нестабильности параметров прибора, в котором используется упругий элемент.

Одним из известных способов стабилизации структуры и свойств упругих элементов является терморихтовка, при проведении которой нагрев совмещается с механическим нагружением, обеспечивающим протекание пластической деформации в нужном направлении 1.

Недостатком известного способа является невозможность рихтовки упругих элементов микронных сечений.

Известен способ терморихтовки нагружением упругого элемента за счет разности величин коэффициентов линейного расширения материала детали и оправки, в которой она закреплена 2. Однако этот способ 5 не может быть осуществлен, если не удастся подобрать достаточно жаропрочный материал оправки с коэффициентом линейного расширения, значительно превышающим коэффициент линейного расширения материала упругого элемента в требуемом температурном интервале (для эффективной рихтовки необходимо, чтобы коэффициент линейного расширения материала оправки превышал коэффициент линейного расширения материала рихтуемого элемента в 1,5-

,5 2 раза и более).

Целью изобретения является стабилизация структуры и получение требуемой геометрии упругих элементов микронных сечений.

20 Это достигается термообработкой с механическим нагружением, причем нагружение осуществляют закреплением упругих элементов на термобиметаллнческих пластинах, обращенных активным слоем одна к другой.

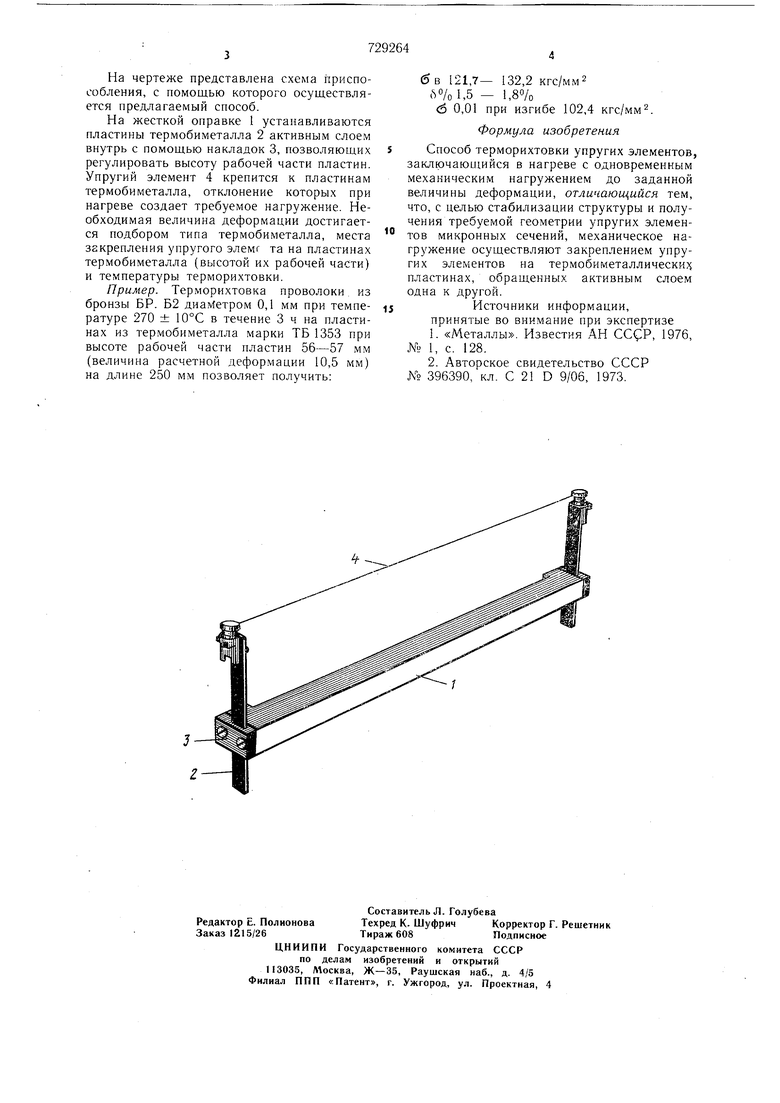

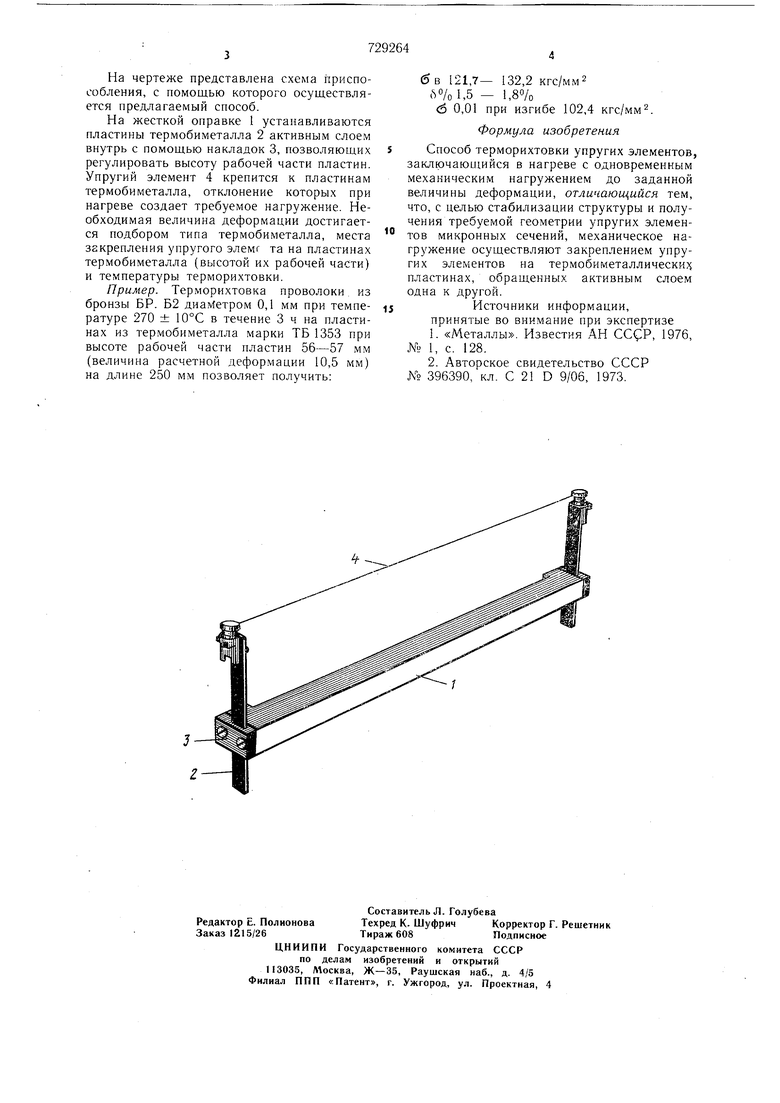

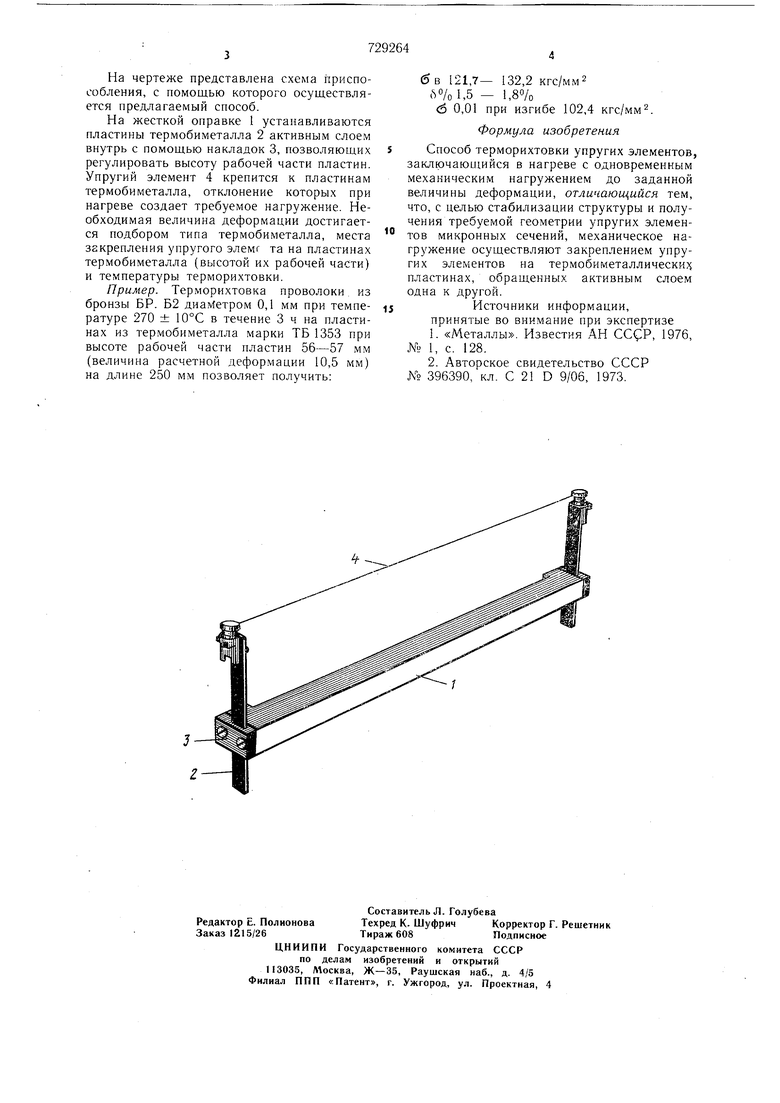

На чертеже представлена схема приспособления, с помощью которого осуществляется предлагаемый способ.

На жесткой оправке 1 устанавливаются пластины термобиметалла 2 активным слоем внутрь с помощью накладок 3, позволяющих регулировать высоту рабочей части пластин. Упругий элемент 4 крепится к пластинам термобиметалла, отклонение которых при нагреве создает требуемое нагружение. Необходимая величина деформации достигается подбором типа термобиметалла, места закрепления упругого элемг та на пластинах термобиметалла (высотой их рабочей части) и температуры терморихтовки.

Пример. Терморихтовка проволоки, из бронзы БР. Б2 диа1 етром 0,1 мм при температуре 270 ± 10°С в течение 3 ч на пластинах из термобиметалла марки ТВ 1353 при высоте рабочей части пластин 56-57 мм (величина расчетной деформации 10,5 мм) на длине 250 мм позволяет получить:

б в 121,7- 132,2 КГС/ММ2 6 о/о 1,5 - 1,8% 0,01 при изгибе 102,4 кгс/мм.

Формула изобретения

Способ терморихтовки упругих элементов, заключающийся в нагреве с одновременным механическим нагружением до заданной величины деформации, отличающийся тем, что, с целью стабилизации структуры и получения требуемой геометрии упругих элементов микронных сечений, механическое нагружение осуществляют закреплением упругих элементов на термобиметаллически; пластинах, обращенных активным слоем одна к другой.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-04-25—Публикация

1976-06-23—Подача