(54) СПОСОБ ПРОКАТКИ ЛИСТОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| Способ правки листового материала | 1975 |

|

SU638400A1 |

| Способ правки листового материала | 1979 |

|

SU806197A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| Установка для правки полос | 1975 |

|

SU596325A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

- - 1

Изобретение относится к про.изводству листового проката и может быть использовано в линиях прокатных станов и агрегатов отделки.

Известен способ прокатки листовр- 5 го материала, включающий в себя об.жатие заготовки нерабочих валках d большой разницей в диаметрах под натяжением, который предусматривает получение плоского .ма:тёриала без об- .О разования складок, образующихся в результате бокового движения элементов листового материала l. При

. этомполагают, что такие движения эл эментое листового материала возникают 15 благодаря несобдиодению равенства вытяжек заготовки по ширине. Иск.гаочение, этого явления достигается путем обеЬпечения равномерного погонного дав ления по длине бочки рабочего вал-20 ка мгшого диаметра.

В этом способе не учитывается явление неравномерного развития деформации заготовки по толщине. Однако именно это явление в случае прокат- 25 ки материала в валках с большейразницей в диаметрах, главным образом, и определят эффект образования складок в результате пластической потери

устойчивости, наступление которой 30

Определяется сочетанием целого ряда параметров процесса, определяющих картину внутренних напряжений материала в очаге деформации. Таким образом, этот способ прокатки не позволяет воздействовать на эффект возникновения склаДОк или управлять :им существенным образом с целью их исключения. Следовательно, в большинстве случаев, этот способ не обеспечивает получение пЛ:оскбгб .листового материала при прокат ке в валках с большой разницей в диаметрах, к,оторая вследствие своей эффективности, получает все большее распространение при производстве листового материала из сплавов с различными механическими свойствами, в частности из высокоtipO4HHx сппав.оз. ,

В то же время вопрос исключения складок тонкого листового материала приобретает особую остроту при производстве бимета.ллического материала с различными свойствами слоев, который дополнительно подвержен действию внутренних напряжений, образующих изгибающий момент. Особенно важно это дЛя рассматриваемого случая несимметричной прокатки термобиметалла, имеющего после предшествующей хоодной прокатки, на йлсокой скорости зйачйтёльные внутренние термонапряreftTfir между слоямиукотЬрые увеличивают вероятность появления складок. то естественно не позволяет повы ;и.ть производительность процесса про катки и приводит к снижению качества обрабатываемого биметаллического материала путем несимметричной прокатки при переходе, от одной марки материала к другой, требующих соответствующего свойствам материала в каждом случае и согласованного с ними изменения параметров процесса.

Цель изобретения - обеспечение возможности прокатки биметалла, имеющего различную исходную продольную и поперечную кривизну при изменении марок о(5рабатываемогр биметаллического материала, и повышение качества прокатки за счет исключения образования складок материала при обжатии, когда к меньшему валку заготовка обращена слоем с меньшим коэффиЙиентбм линейного расширений. i

Поставленная цель достигается тем, что в известном способе прокатки листового Материала, включающем в себя обжатие заготовки под натяжением в рабочих валках рабочего диаметра, при прокатке слой заготовки с меньшим коэффициентом линейного расширения обращают к валку меньшего диаметра, а в процессу прокатки величину минимального удельного натяжения заготовки определяют по закону:

1кг/м«ч,

но не менее 35% от предела текучести материала заготовки, где GO - удельное натяжение заготовки из биметаллов, кг/мм

n iT- - K Vi- /; ансдЕи

С кг |(лм i

,)

.№

ЭН- I 2 L 2 И

К -i-i 1

Ъ . ЗН 2

(

2Н Е Е Т

i.;poJ- - e w-- Здесь Н - толщина заготовки, мм; m - Пс раметр, зависящий От условий трения при прокатке, 0,1 т 1 ;

А - безразмерная величина, определяемая параметром m

д...,

относительное обжатие заготовки при полной пластической про работке сечения по толщине,

с - с 1и ° Ь,

относительное обжатие заготовки без учета упругой разгрузки.,

с .п 5о - и длина участка упругопластического нагружения заготовки в очаге обжатия, мм

р - Jgc 6,

Ь СгАм1/ Ч) Е

зф

с -с . 1 Эф 4 8Е„ 2(Ea- E lJtKr|Mw.4i

Б0 - модуль упругости слоя биметаллической заготовки, которым она обращена к валу большого диаметра, кг/мм- ;

ЕЯ модуль упругости слбя биметаллической заготовки, которым она обращена к валку малого д fаметра, кг/мм ;

йН - величина абсолютного обжатия заготовки, мм, ,

- относительное обжатие заготовки в результате прокатки; и п- константы аппроксимации диаграммы истинных напряжений при испытании на разрыв прокатываемого материала;

tggb : с- 1Ы.1

M(i;Twi i -J

соответственно предел текучести и предел прочности материала заготовки, кг/ммТ относительные удлинения, сортветствующие пределу текучести и пределу прочности материала заготовки;

- приведенная величийа изменения толщины в результате упругой разгрузки Материала со стороны обоих валков равного диаметра после обжатия, мм,

дН

С WW.3,

2

- величина изменения толщины в результэ е упругой разгрузки Материала со стороны малого валка, мм,

,.д„,

V t

ЭФ

йН,л

- величина упругого сплющивания материала со стороны брльшого валка в Момент появления пла тической деформации, мм, ( 2Е Н - толщина материала после прокатки, мм, Н Н - &Н L, - длина всего участка нагружения материала в очаге обжатия , мм . (глЗ, Sj - приведенная величина обжатия со стороны малого валка, мм, dS2 c H-t-b.h4-( С L - приближённое значение длины всего очага деформации при упрощенном ее определении с учетом упругого сплющивания рабочего валка, мм, иа(1Д41,5)1Г ;сГн-, малого валка, мм; 8) соответственно радиусы исход ной поперечной и- продольной кривизны заготовки из биметаллов , мм. В частности, в более простом слу чае прокатки листового например, од родного высокопрочного. материала м нимально необходимую величину удель ного натяжения задают по закону: OQ.-- n, 1кг где - удельное натяжение заготов ки, например, из высокопро ного материала, кг/мм ; iJ-l-VF; ll л- чФГ- -a-U&1.(. . Jj ЗНМ 2 Ы н / 3 (l-w,;) - (д Скг/м рри этом обозначение всех параме ВОВ аналогично предыдущему выралсени Эффективный модуль упругости в этом случае равен , bcfr- a- -Lт .e. равен мЪдулю упругости Е материала самого сплава. Воздействуя на заготовку, при ко тором с увеличением исходных продол НОЙ и поперечной ее кривизн или величины обжатия, минимальную величин удельного натяжения заготовкиувели чивают до Ьеличин не менее 3,5% от предела текучести материала ки и пропускают при Этом значении н тяжения через валки участок заготовки протяженностью не более 5000 ее толщины, а в процессе увеличения натяжения его минимальную удельную величину задают S функции от текучих значений величин радиусов исходной продольной и поперечной кривизн заготовки и величины относительного обжатия. Это является принципиальньпи отличием предлагаемого способа прокатки. Механизм этого воздействия заключается в следующем, в результате одностороннего развития пластической деформации, вызванного значительным различием диаметров рабочих валков, напряжения, действующие в очаге обжатия в продольном и поперечном направлениях, образуют два соответствующих момента внутренних сил..В случае прокатки заготовок из различных сплавов, не имеющих внутренних напряжений в исходном состоянии, происходит суммирование этих двух моментов, в результате которого в .заготовке на входе в очаг деформации действует результирующий момент в плоскости, расположенной под некоторым углом к направлению прокатки. В случае, когда величина этого результирующего момента превышает момент сил, который надо преодолеть, чтобы произошла пластическая потеря устойчивости, и происходит образование мелких волн или складок листовой заготовки вблизи защемления ее между рабочими валками. Однако образование складок происходит не мгновенно, а по мере накопления эффекта при прохождении некоторого количества материала в направлении прокатки. Поэтому в течение этого промежутка необходимо отработат минимально допустимую величину натяжения заготовки. Своеобразная инерционность рассмотренного явления обусловлена. :Жесткостью листового материала и зависит от его толщины. В случае, -когда между рабочими валками с большой разницей в диаметрах, прокатывают биметаллический ;ма;териал, имеющий внутренние напряжения, вызванные различием коэффи.циентов линейного расширения слоев, результирующий момент складывается иэ моментов внутренних сил, вызванных действием напряжений в результате одностороннего развития деформации обжатия, и моментов,вызванных действием термических напряжений.в этом случае имеется вполне определенная ориентация биметаллической заготовки по отношению к рабочим валкам, при которой к валку большого диаметра она обращена активным слоем, имеющим большой коэффициент линейного расширения, а к валку малого диаметра - пассивным слоем, имеющим меньший коэффициент линейного расширения. Таким образом, при прокатке

диметаллической заготовки,-при прочих равных условиях,появляется большая вероятность развития складок в результате пластической потери устойчивости вследствие того, что результирующий момент (в этом случае прокатки) оказывается значительно большим по сравнению с прокаткой заготовки из сплавов, не имеющих внутренних напряжений в исходном состоянии.

Вследствие того, что величина моментов, вызванных односторонним развитием пластической деформации, зависит от величины удельного натяжения заготовки, оказывается возможным за счет увеличения ее натяжения при прокатке достичь такой величины суммарного момента, которая будет нижё ёггй значения, вызывающего пластическую потерю устойчивости. В этом .

Случае sairoTOBKa будет оставаться плоской без образования складок.

Таким образом, поддерживая величину ЭЩДйёгр натяжения не ниже некоторой вполне определенной величины

НЛяг Э анЩЬго конкретного случая сочетания параметров процесса, удается избежать порчи листового материала в результате образования складок или диагонально расположенных мелких волн - елочки. :л

Частным случаем рассматриваемого процесса прокатки является прокатка в рабочих валках одинакового диаметра, например, на двадцативалковых станах, которая иногда сопровождается появлением упомянутой елочки. В этом случае фактором, вызывающим неодинаковость развития пластической деформации со стороны каждого валка, может служить неодинаковость условий

трения на контуре очага деформации со стороны валков и, следовательно, коэффициентов пластического трения при пролаткёу раздШ Ш ШаЩ велЙчйнами которых может оказаться вполне ощутимым. Это явление может быть вызвано, в частности, различными условиями подачи смазывающей жидкости сверху и снизу заготовки на входе в

очаг деформации.

Уравнение для определения минима1льно необходимой величины удельного натяжения заготовки из различных сплавов, а также из биметалла в случае прокатки в валках с большой .разницей в диаметрах получены на основании теоретических исследований процесса по предлагаемому способу и может быть пре.цставлено как. новое

iffleBTie втедрЖ11рокатк1(гаистово

материала.

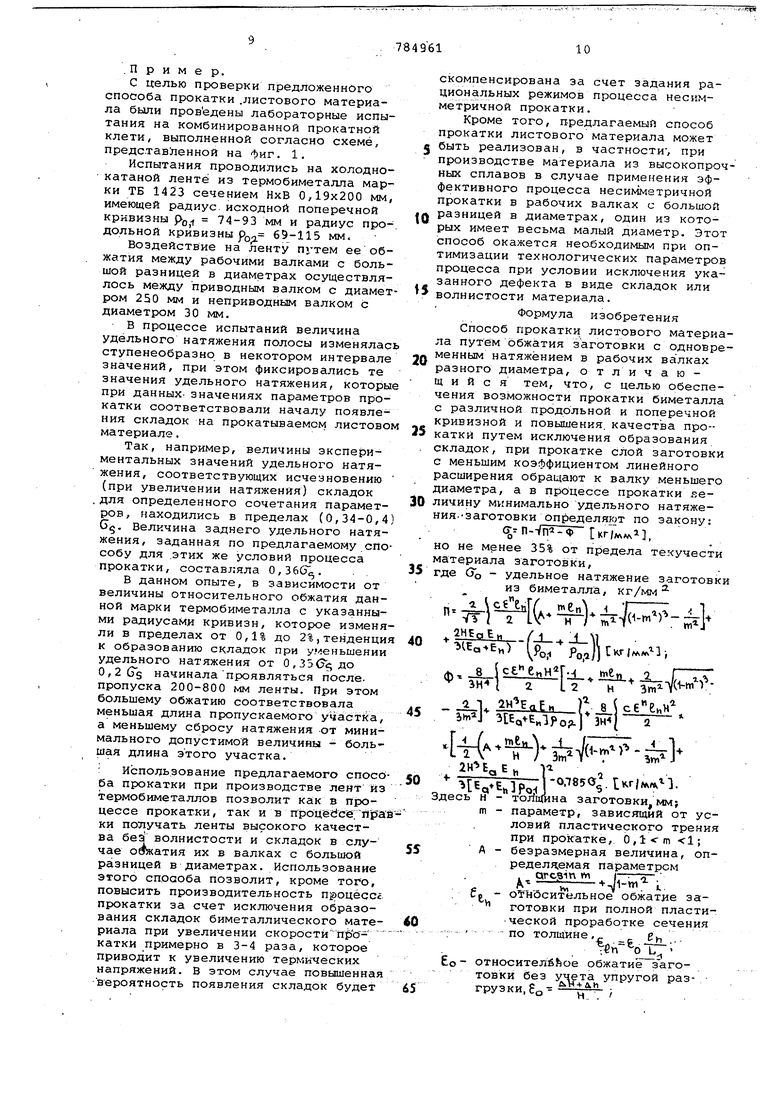

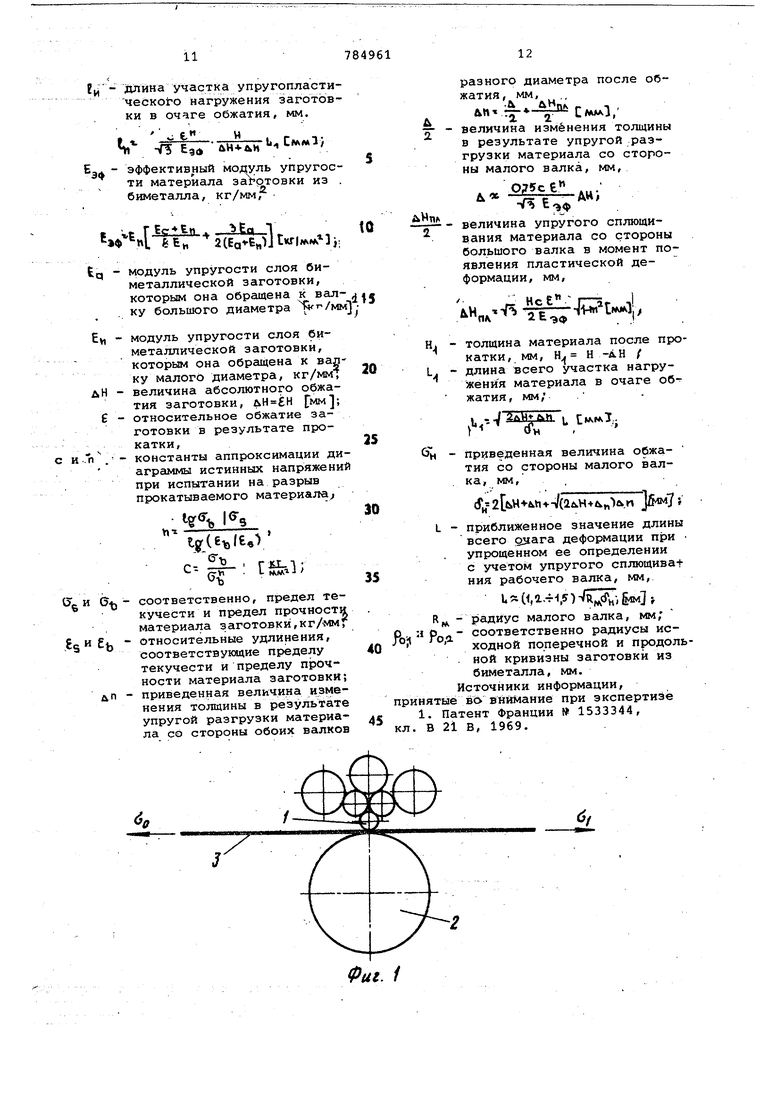

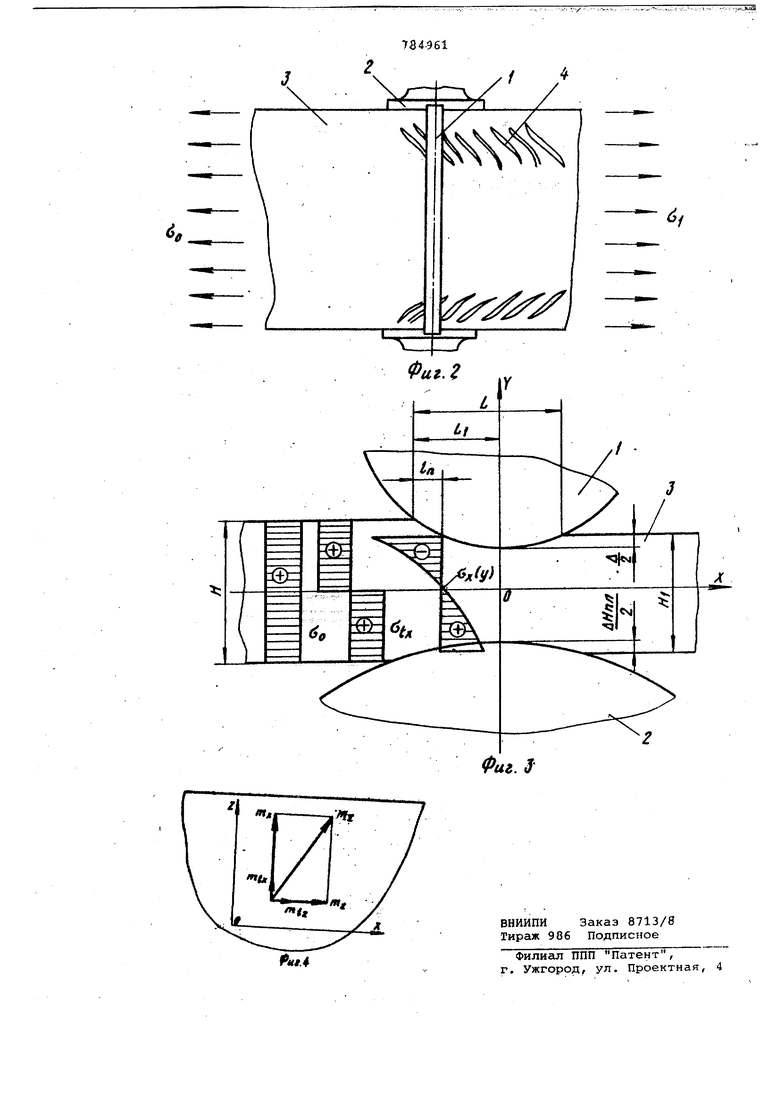

На фиг. 1 приведена схема реализации предлагаемого способа прокатки листового материала; на фиг. 2 схема образования складок листовой заГОтойКи в результате пластической потеси устойчивости ни входе в очаг

обжатия; на фиг. 3 - схема очага обжатия и характер распределения напряжений, действующих в заготовке литового материала на входе в очаг обжатия; на фиг. 4 - схема сложения векторов-моментов внутренних сил, вызванных действием напряженки при одностороннем развитии деформации обжатия, и векторов-моментов, вызванных действием термических напряжений Схема, приведенная на фиг. 1 включает в себя рабочий валок малого диаметра 1, рабочий валок большого диаметра 2 и заготовку листового материала 3. Стрелками показаны заднее (з и переднее Slj удельные натяжения заготовки.

На схеме образования складок листовой заготовки (см. фиг. 2) показано, что пластическая потеря устойчивости, ее и образование складок 4 происходит на входе в очаг обжатия перед рабочими валками.

На схеме очага о.бжатия (см. фиг.З показаны эпюры напряжений от натяжений заготовки б, термических напряжений C/tx и внутренних напряженийC) вызванных преимущественно односторонним развитием деформации, которые, . складываясь, образуют момент сил, дёйствую1цих на заготовку на участке упругопластического сжатия Е, в продольном направлении.

Кроме того, на фиг. 3 обозначено следующее: U - длина всего очага обжатия; L - длина участка нагружения; - величина изменения толщины в результате упругой разгрузки материала со стороны малого валка ; величина упругого сплющивания материала со стороны большого валка; Н - толщина заготовки .листового материала ; Н - толщина материала после прокатки.

Схема сложения векторов-моментов внутренних сил, представленная на фиг. 3, показывает, что результирующий вектор mg, который направлен пер пендикулярно плоскости действия результирующего момента, складывается из четырех векторов-моментов. При этом вектор-момент п. вызванный действием термонапряжения вдоль полосы, И вектор-момент тх, вызванный дейст ием продольных напряжений от обжа- тия, направлены поперек листовой заготовки, а вектор-момент , вызванный действием термонапряжений поперек заго овки, и вектор-момент mJ, вызванный действием поперечных напряжений от обжатия, направлены вдоль заготовки. Таким образом, складки, образующиеся в результате пластической потери устойчивости, будут направлены вдоль результирующего вектора-момента, угол между которым и направлением прокатки может изменяться с изменением удельного натяжения полосы.

.Пример.

С целью проверки предложенного способа прокатки .листового материала были проведены лабораторные испытания на комбинированной прокатной клети, выполненной согласно схеме, предс.тав 1енной на фиг. 1.

Испытания проводились на холоднокатаной ленте из термобиметалла марки ТВ 1423 сечением НхВ 0,19x200 мм, имеющей радиус.исходной поперечной кривизны , 74-93 мм и радиус про-, дольной кривизны po,j 69-115 мм.

Воздействие на ленту путем ее обжатия между рабочими валками с большой разницей в диаметрах осуществлялось между приводным валком с диаметром 250 мм и неприводным валком с диаметром 30 мм.

В процессе испытаний величина удельного натяжения полосы изменялась ступенеобразно в некотором интервале значений, при этом фиксировались те значения удельного натяжения, которые при данных- значениях параметров прокатки соответствовали началу появления складок на прокатываемом листовом материале.

Так, например, величины экспериментальных значений удельного натяжения, соответствующих исчезновению (при увеличении натяжения) складок . для определенного сочетания параметров, находились в пределах (0,34-0,4 С. Величина заднего удельного натяжения, заданная по предлагаемому способу для .этих же условий процесса прокатки, составляла 0,366,

В данном опыте, в зависимости от величины относительного обжатия данной марки термобиметалла с указанными радиусами кривизн, которое изменяли в пределах от 0,1% до 2%,тенденция к образованию складок при уменьшении удельного натяжения от 0,33(5;; до 0, 2 6s начиналапроявляться после, пропуска 200-800 мм ленты. При этом большему обжатию соответствовала меньшая длина пропускаемого участка, а меньшему сбросу натяжения от минимального допустимой величины - большая длина этого участка.

Использование предлагаемого способа прокатки при производстве лент из термобиметаллов позволит как в процессе прокатки, так и в процессе,rijEJaки получать ленты высокого качества беэ волнистости и складок в случае их в валках с большой разницей в диаметрах. Использование этого сп.оаоба позволит, кроме того, повысить производительность процесса прокатки за счет исключения образования складок биметаллического материала при увеличении скорости rifioкатки примерно в 3-4 раза, которое приводит к увеличению термических напряжений. В этом случае повышенная вероятность появления складок будет

скомпенсирована за счет задания рациональных режимов процесса несимметричной прокатки.

Кроме того, предлагаемый способ прокатки листового материала может быть реализован, в частности , при производстве материала из высокопрочных сплавов в случае применения эффективного процесса несимметричной прокатки в рабочих валках с большой разницей в диаметрах, один из кото0рых имеет весьма малый диаметр. Этот способ окажется необходимым при оптимизации технологических параметров процесса при условии исключения указанного дефекта в виде складок или

5 волнистости материа.ла.

Формула изобретения Способ прокатки листового материала путем обжатия заготовки с одновременным натяжением в рабочих валках

0 разного диаметра, отличающийся тем, что, с целью обеспечения возможности прокатки биметалла с различной продольной и поперечной кривизной и повышения, качества про-5катки путем исключения образования складок, при прокатке слой заготовки с меньшим коэффициентом линейного расширения обращают к валку меньшего диаметра, а в процессе прокатки ве0личину минимально удельного натяжения--заготовки определяют по закону: . Гкг/млл1,

но не менее 35% от предела текучести материала заготовки,

5

где Go - удельное натяжение заготовки из биметалла, кг/мм

„ и€ епГ/ men i I-г: i (

2HiiL|j3 /JL..

0 ) (РО,-. Po.ajjC -- л 8 hie., 2, 1 ГГ

Фjgrl-T Lf- V- V .У11дЬ П -l-i

5

. 2

(-i , .,

-ОЛ85е. tKf/MN.

0

- tEq EJpoJj

Здесь н -толщина заготовки, мм;

H - толщин

m - параметр, зависящий от условий пластического трения при прокатке, 0, 1; S А - безразмерная величина, определяемая параметром ..,. Sf относительное обжатие за готовки при полной пластиQ-ческой проработке сечения

по толщине, ,

о относителёйое обжатие зЪготовки без учета упругой раз5 грузки. fц- длина участка упругопластического нагружения заготовки в оч1ге обжатия, мм. : 6. Н V V3 ЕЭО ) ЕЗ( - эффективный модуль упругости материала за ртовки из биметалла, кг/мм; к t risUjL,, Ф Ы Е„ 2(Ea E«1jtw|MNv 3i: tq - модуль упругости слоя биметаллической заготовки, которым она обращена к ку большого диаметра Ец - модуль упругости слоя биметаллической заготовки, которым она обращена к валку малого диаметра, кг/мм; дН - величина абсолютного обжатия заготовки, - относительное обжатие заготовки в результате прокатки, с и ..п . - константы аппроксимации ди аграммы истинных напряжени при испытании на разрыв прокатываемого мaтepиaлa 1у(б(6в) 6-ъ гЛ; сгг; L 15 и ( - соответственно, предел текучести и предел прочности материала заготовки,кг/ммГ g и tj - относительные удлинения, соответствующие пределу текучести и пределу прочности материала заготовки; дп - приведенная величина изменения толщины в результате упругой разгрузки материала со стороны обоих валков разного диаметра после обжатия, мм, лп 4- -5 1:ммЗ/ величина изменения толщины в результате упругой разгрузки материала со стороны малого валка, мм, . ОДУс .„. величина упругого сплющивания материала со стороны большого валка в момент появления пластической деформации , мм, Нс г-.. J nN ,, толщина материала после прокатки, мм, Hj Н -Д.Н f длина всего участка нагруженйя материала в очаге обжатия, мм, , . приведенная величина обжатия со стороны малого валка, мм, (.)fikn приближенное значение длины всего окага деформации при упрощенном ее определении с учетом упругого cплющивat ния рабочего валка, мм, ил (1,1.4-1.5 )irR(,. радиус малого валка, мм; соответственно радиусы исходной поперечной и продольной кривизны заготовки из биметалла, мм. точники информации, о внимание при экспертизе нт Франции № 1533344, , 1969.

/

/

1

Ч

Авторы

Даты

1980-12-07—Публикация

1978-12-11—Подача