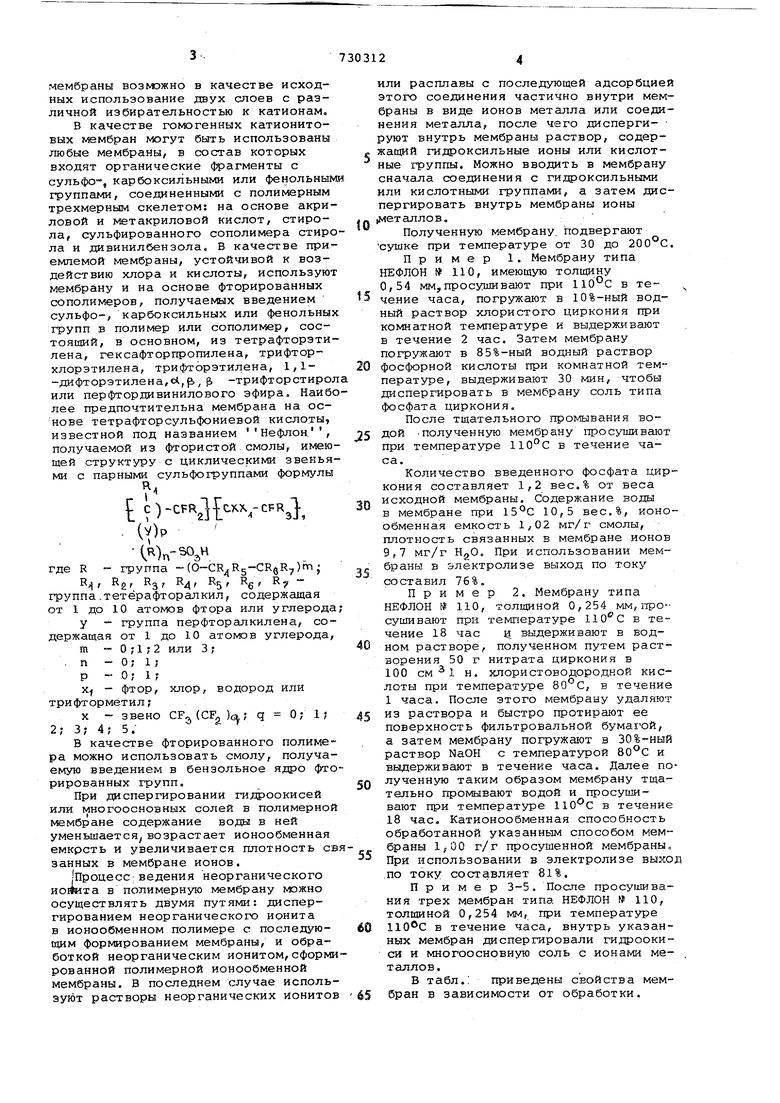

мембраны возможно в качестве исходных использование двух слоев с различной избирательностью к катионам, В качестве гомогенных катионитовых мембран могут быть использованы любые мембраны, в состав которых вкодят органические фрагменты с сульфо-, карбоксильными или фенольным группами, соединенными с полимерным трехмерным скелетом; на основе акриловой и метакриловой кислот, стирола, сульфированного сополимера стиро ла и дивинилбен зола. В качестве приемлемой мембраны, устойчивой к воздействию хлора и кислоты, используют мембрану и на основе фторированных сополимеров, получаемых введением сульфо-, карбоксильных или фенольны групп в полимер или сополимер, состоящий, в основном, из тетрафторэти лена, гексафторпропилена, трифторхлорэтилена, трифторэтилена, 1,1-дифторэтилена,сА,р, g, -трифторстирол или перфтордивинилового эфира. Наибо лее предпочтительна мембрана на основе тетрафторсульфониевой кислоты, известной под названием Нефлон. , получаемой из фтористой.смолы, имею щей структуру с циклическими звенья ми с парными сульфогруппами формулы C)-CFR {CXVC. )Р где R группа (O-CR Rg-CRgR); R / Kgf 3 4 5 6 группа.тетёрафторалкил, содержащая от 1 до 10 атомов фтора или углерода у - группа перфторалкилена, содержащая от 1 до 10 axoNSDB углерода, m - О ; 1 2 или 3 ; . п - О; 1 ; Р - О ; 1 Xf - фтор, хлор, водород или трифтормётил; X - звено CFo,(CF,, Ц; q 0; 1; 2; 3; 4; 5.В качестве фторированного полимера можно использовать смолу, получаемую введением в бензольное ядро фто рированных групп. При диспергировании гидроокисей или многоосновных солей в полимерной г ембране содержание воды в ней уменьшается возрастает ионообменная емкрсть и увеличивается плотность св занных в мембране ионов. Процесс;ведения неорганического иоииха в полимерную мембрану можно осуществлять двумя путями: диспергированием неорганического ионита в ионообменном полимере с последующим формированием мембраны, и обработкой неорганическим ионитом,сформи рованной полимерной ионообменной мембраны. В последнем случае используют растворы неорганических ионитов или расплавы с последующей адсорбцией этого соединения частично внутри мембраны в виде ионов металла или соединения металла, после чего дисперги- руют внутрь мембраны раствор, содержасций гидроксильные ионы или кислотные группы. Можно вводить в мембрану сначала соединения с гидроксильными или кислотными группами, а затем диспергировать внутрь мембраны ионы Металлов.; Полученную мембрану, подвергают сушке при температуре от 30 до 200°С. Пример 1. Мембрану типа НЕФЛОН № 110, имеющую толщину 0,54 мм,просушивают при в течение часа, погружают в 10%-ный водный раствор хлористого циркония при комнатной температуре и выдерживают в течение 2 час. Затем мембрану погружают в 85%-ный водный раствор фосфорной кислоты при комнатной температуре, выдерживают 30 мин, чтобы диспергировать в мембрану соль типа фосфата циркония. После тщательного промывания водой -полученную мембрану просушивают при температуре НОС в течение часа. Количество введенного фосфата циркония составляет 1,2 вес.% от веса исходной мембраны. Содержание воды в мембране при 10,5 вес,%, ионообменная емкость 1,02 мг/г смолы, плотность связанных в мембране ионов 9,7 мг/г . При использовании мембраны в электролизе выход по току составил 76%. Пример 2. Мембрану типа НЕФЛОН № 110, толщиной 0,254 мм,просушивают при температуре 11 в течение 18 час IJ выдерживают в водном растворе, полученном путем растворения 50 г нитрата циркония в 100 см 1 н. хлористоводородной кислоты при температуре , в течение 1 часа. После этого мембрану удаляют из раствора и быстро протирают ее поверхность фильтровальной бума1Ой, а затем мембрану погружают в 30%-ный раствор NaOH с температурой и выдерживают в течение часа. Далее полученную таким образом мембрану тщательно промывают водой и просушивают при температуре ИО-с в течение 18 час. Катионообменная способность обработанной указанным способом мембраны 1,00 г/г просушенной мембраны. При использовании в электролизе выход по току составляет 81%. Пример 3-5. После просушивания трех мембран типа НЕФЛОН 110, толщиной 0,254 мм, при температуре ИО®С в течение часа, внутрь указанных мембран диспергировали гидроокиси и многоосновную соль с ионагуи металлов. В табл.: приведены свойства мембран в зависимости от обработки.

Нефлон 110 П р и м е. р 6. Мембрану типа НЕФЛОН 110, толщиной 0,254 мм, погружают в водный раствор, получен ный растворением 50 г нитрата цирко ния в 100 мл 1 н. хлористоводородно кислоты, и выдерживают в нем при те пературе 80-90°С в течение 10 мин. После тщательного протирания поверх ности полученной мембраны, ее погру жают в 20%-нцй водный раствор каусти ческой соды с температурой и вьедерживают в течение 20 мин. Однак при этом было обнаружено образование незначительного количества геля в указанном водном растворе каустичес кой соды. После тщательного промыва ния мембраны в воде, ее тотчас же погружают в 80%-ный водный раствор фосфорной кислоты с температурой 120°С и выдерживают в течение 10 мин после чего мембрана становится белой, следы геля фосфата циркония не были обнаружены. После промывки мембраны водой, ее сушат при температуре 110°С в течение часа, и выдерживают при комнатной температуре в течение одних суток. Пример 7. Мембрану, типа НЕФЛОН 110 на основе сульфокислоты толщиной 0,254 мм,сушат при темпе атуре в течение часа, а затем выдерживают в 30%-ном водном растворе ZrO (NOj), 2Н2О при комнатной температуре в течение 15 час. Полученную мембрану погружают затем в 85%-ный водный раствор фосфорной кис лоты и промывают водой, после чего сушат при температуре в течение часа, чтобы получить катионообменную мембрану, содержащую фосфат циркония. Количество введенного в мембрану фосфата циркония оказалось равным 5 вес.% в пересчете на вес исходной мембраны. После обработки аналогично указанному способу мембраны типа НЕФЛОН № 110 на основе

7,8

% О12,6 сернокислого натрия, количество введенного в полученную при этом мембрану, фосфата циркония оказалось равным 7,4% по весу от веса исходной мембраны. После того, как обе мембраны на основе сульфокислоты и сернокислого натрия повторно подвергают обработке по указанному выше способу, количество фосфата циркония,введенного в каждую из указанных мембран, стало равным соответственно 11,2% и 13,8% по весу от веса соответствующих исходных мембран. Дважды обработанную мембрану на основе сульфокислоты вновь подвергают обработке, количество фосфата циркония, введенного в полученную м ембрану, оказалось равным 17,3% по весу от веса исходной мембраны. Что касается мембраны на основе сернокислого натрия, то после завершения вторичной обработки, ее подвергают обработке в кипящей воде при температуре 100°С в течение часа, после чего выдерживают в 30%-ном водном растворе ZrCNOg) в течение 15 час и погружают затем в 85%-ный водный раствор фосфорной кислоты с выдержкой в течение часа. После тщательного промывания водой полученную мембрану просушивают при температуре в течение часа. В результате количество фосфата циркония, содержа(цегося в полученной мембране, оказалось равным 23,5% по весу от веса исходной мембраны. Показано, что количество вводимого в мембрану фосфата циркония можно регулировать частотой повторяемости диспергирования этого соединения. Пример 8. Плоские стеклянНые пластинки и тефлоновые сетки в качестве армированных злементов в виде прослоек поочередно устанавливают внутри сосуда из нержавеющей стали для проведения процесса полимеризации. Затем смешанный раствор мономеров, содержащий 65 вес.% стирола, 35 вес.% дивинилбензола и 1 вес.% перекиси бензоила в качестве инициатора полимеризации, вводят в пространство Между указанными стеклянными пластинками и осуществляют процесс полимеризации в атмосфере газообразного азота при температуре в течение 16 час. Затем температуру внутри сосуда повышают до , и массу выдерживают при этой температуре в течение 3 час, после чего полученную мембрану на основе стиролдивинилбензола удаляют из сосуда. Для набухания мембрану выдерживают в растворе хлористого этилена при комнатной температуре в течение 3 час, после чего погружают в 98%-ны раствор серной кислоты и выдерживают в нем при температуре 40°С в течение 60 час, с цепью сульфирования мембраны. В результате получают катионообменную полимерную мембрану. При этом плотность связанных в мембране ионов при температуре оказалось равной 3,2 мг/г HgO.

Далее упомянутую мембрану погружают в 30%-ный водный раствор углекислой соли молибденовой кислоты и затем выдерживают в указанном кипяще растворе в течение 30 мин., после чего погружают ее в водный раствор олова, насыщенный в 1 н. растворе соляной кислоты и выдерживают при. температуре в течение 30 мин, тем самым осуществляя введение в мембрану молибдата олова. Количество молибдата олова оказалось равным около 0,9% по весу от веса исходной катионообменной полимерной мембраны. Обнаружено, что внутри полученной мембраны осаждалась светло-желтая масса молибдата олова. Плотность связанных в этой мембране ионов при тем.пературе равна 3,6 мг/г и оказалась более высокой по сравнению с плотностью связанных ионов мембраны, которая не содержала молибдата олова.

Пример 9. Лист фильтровальной бумаги, погруженный в 10%-ньай водный раствор хлористого циркония, приклеивают на одной стороне мембраны типа EW-1500, входящей в состав мембраны типа НЕФЛОН №390 (выполненнойГ на основе сульфоната натрия) , и подученную в результате мембрану выдейзгавгиот при комнатной температуре в течение 15 мин. Затем указанный лист фильтровальной бумаги отслаивают от мембраны и к этой же стороне мембраны, от которой удалили первый лист, приклеивают другой лист 11ильтровальной бумаги, пропитанной в достаточной степени 85%-ным раствором фосфорной кислоты, чем достигают

введение фосфата циркония только на один поверхностный слой мембраны типа EW-1500; входящей в .состав мембраны типа НЕФЛОН № 390.

После тщательного промывания водой указанную мембрану с введенным в нее фосфатом циркония сушат при температуре в течение час, и затем при температуре в течение час. Количество диспергированного в мембрану фосфата циркония оказалось равным около 0,23% по весу от веса исходной мембраны.

Обработанную указанным выше способом мембрану устанавливают в электролизер таким образом, чтобы наружная сторона мембраны EW-1500 быта обращена к катоду, и осуществляют электролиз солевого раствора. При этом были получены следующие результаты: напряжение на полюсах электролизера - 3,7 В; концентрация NaOH в катодном пространстве - 22,6% выход по току 94,8%. Таким образом, такая мембрана по всей поверхности имела очень высокую селективную проницаемость катионов.

Пример 10. Мембрану типа НЕФЛОН № 315, представляющую собой мембрану на основе сульфокислоты, полученную путем послойного соединения между собой мембран типа .. EW-1500 с помощью сетки, выполненной из тетрафторэтиленовой смолы и помещенной между указанными мембранами, погружают в 85%-ный водный раствор фосфорной.кислоты и выдерживают в нем при температуре в течение 2 час, и затем, после тщательного протирания поверхности полученной мембраны, эту мембрану выдерживают в 11Г|-ном водном растворе хлористого циркония при температуре в течение 10 мин. В дальнейшем, после тщательного промывания водой, полученную мембрану просушивают при температуре 110°С в течение 2 час. Количество диспергированного в мембрану фосфата циркония оказалось равным 3% по весу от веса исходной мембраны. При использовании мембраны в электролизе выход по току составляет 9,8%.

Таким образом, синтезированные предлагаемым способом мембраны обладают высокими электрическими свойствами.

Формула изобретения

1. Способ получения ионообменных мембран путем совмещения неорганических ионитов с полимерным материалом, о т л .и ч а ю щ и и с я тем, что, с целью повышения электрохимических характеристик, в качестве полимерного материала используют набухёцощие в воде гомогенные катионитрвые мембраны.

2.Способ поп.1,отлича ювд и и с я тем, что совмещение неорганического ионита и полимерного материала осуществляют путем пропитки мембраны растворами неорганически ионитов с последз тощи их высаживанием.

3.Способ по п.1,о т л и ч а rota и и с я тем, что неорганические иониты используют в количестве 0,3- 30 вес.% от веса мембраны.

4.Способ по П.1, о т л и ч а rain и и с я тем, что в качестве неорганических ионитов используют соединение, выбранное из группы, содержащей гидрид окиси или полиосновную соль циркония титана, олова (IV),

церия, тория, лантана, марганца (ГГ). кремния, нирбия, тантала, сурьмы (V) , молибдена (VI), сурьмы (III), висмута, индия, марганца (III), железа (III), галия, сшюминия, кадмия, цинка, магния, бериллия или гафния.

5. Способ по П.1, отличающийся тем, что в качестве гомогенных катионитовых мембран используют мембраны, состоящие из слоев с различной избирательностью к катионам.

Источники информации, принятые во внимание при экспертизе

1. Pai K.R., Krishnasweimy, Preparation and performance of Inorganic 5 ion-exchange membreuies, Dndian J, Techno. 1972, 10, 6, p. 229-232 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

| КОМПОЗИТНАЯ НАНОМОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2522617C2 |

| НЕОРГАНИЧЕСКИЕ/ПОЛИМЕРНЫЕ ГИБРИДНЫЕ КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ МЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ | 2011 |

|

RU2574066C2 |

| КОМПОЗИЦИОННАЯ ИОНООБМЕННАЯ МЕМБРАНА | 2007 |

|

RU2352384C1 |

| ОРГАНИЧЕСКИЕ РАСТВОРЫ ДЛЯ ПОЛУЧЕНИЯ НЕРАСТВОРИМЫХ ЧАСТИЦ ФОСФАТОВ ИЛИ ПИРОФОСФАТОВ ЧЕТЫРЕХВАЛЕНТНОГО МЕТАЛЛА, ИХ ПРИМЕНЕНИЕ ДЛЯ МОДИФИКАЦИИ ЭЛЕКТРОДОВ И ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МЕМБРАНЫ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, РАБОТАЮЩИХ ПРИ ТЕМПЕРАТУРЕ БОЛЕЕ 90°C И/ИЛИ ПРИ НИЗКОЙ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ | 2004 |

|

RU2358902C2 |

| СПОСОБ МОДИФИКАЦИИ ИОНООБМЕННЫХ МЕМБРАН И МЕМБРАНЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2018 |

|

RU2693749C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПЕРФТОРИРОВАННЫХ СУЛЬФОКАТИОНИТНЫХ МЕМБРАН | 2012 |

|

RU2522566C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2698475C1 |

| ТИТАНАТ НАТРИЯ С ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЙ СЛОИСТОЙ СТРУКТУРОЙ | 1996 |

|

RU2169118C2 |

| НЕОРГАНИЧЕСКИЕ/ПОЛИМЕРНЫЕ КАТАЛИТИЧЕСКИЕ ГИБРИДНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ АКТИВНОСТЬЮ В РАЗЛИЧНЫХ РАСТВОРИТЕЛЯХ | 2012 |

|

RU2584988C2 |

Авторы

Даты

1980-04-25—Публикация

1976-03-31—Подача