Область техники, к которой относится изобретение

Настоящее изобретение относится к неорганическим/полимерным гибридным каталитическим материалам, в частности мембранам, в которых иммобилизированы металлокомплексные молекулярные катализаторы, или металлические каталитические наночастицы внедрены в неорганические/полимерные гибридные материалы. Эти каталитические материалы показывают высокую активность, селективность, стабильность, возможность многократного использования и низкое выщелачивание металла в различных каталитических химических реакциях. Более конкретно, настоящее изобретение относится к каталитическим материалам, которые показывают высокую активность и селективность и могут использоваться в более обширных видах органических растворителей, в отличие от обычных гибридных каталитических материалов, за счет улучшения сродства к органическим растворителям. Каталитические материалы используются в различных видах химических реакций, включая селективное гидрирование ненасыщенных органических субстратов.

Уровень техники изобретения

Развитие жизнеспособных, то есть экономически эффективных и экологически безопасных, высоко селективных способов для производства химических продуктов тонкого органического синтеза (фармацевтических, агрохимических, парфюмерных и т.д.), является серьезной проблемой на уровне производителей. В настоящее время большинство промышленных способов, показывая высокую активность и селективность, в частности стерео- или энантио-селективность, основываются на использовании гомогенных молекулярных катализаторов. Эти соединения обычно состоят из тяжелых (благородных) комплексных соединений металла, содержащих в высокой степени разработанные (хиральные) лиганды. Помимо того что они сложны в приготовлении и дороги, эти катализаторы страдают от трудности их восстановления из реакционной смеси и трудности их повторного использования. Кроме того, отделение продуктов от катализатора и раствора (обычно органического растворителя) неизменно приводит к эмиссии летучих загрязняющих веществ.

Для того чтобы решить эти проблемы, авторы настоящего изобретения предложили новый тип каталитических материалов, в которых металлокомплексные молекулярные катализаторы иммобилизируются в неорганический /полимерный гибридный материал носителя (см. патентный документ PCT/JP2010/056288WO 2011/121797). Неорганические/полимерные гибридные материалы являются гибридными композиционными материалами неорганических оксидов, как, например, соединений кремниевой кислоты и соединений вольфрамовой кислоты, органических полимеров и, главным образом, поливинилового спирта (PVA) при химическом комбинировании их друг с другом. Эти гибридные материалы получаются с помощью простых в изготовлении способов в водном растворе, в котором соли неорганических оксидов нейтрализуются кислотой совместно с PVA. В этом способе образующиеся и активные неорганические оксиды, полученные с помощью нейтрализации, комбинируются и гибридизируются с PVA с образованием гибридных соединений. Гибридные соединения отличаются от смесей неорганических оксидов и PVA, то есть их химические свойства удивительно изменены по сравнению с исходными материалами. Например, однажды гибридизированные материалы становятся нерастворимыми в любых растворителях, включая горячую воду. В дополнение к этому эти гибридные материалы имеют чрезвычайно высокую термическую и химическую стабильность.

Предварительно сформированные металлокомплексные катализаторы, способные обеспечивать стерео- или энантио-селективность в реакциях гидрирования органических субстратов, таких как [(-)-BINAP)Rh(NBD)]PF6 и [(-)-(Monophos)2Rh(NBD)]PF6, могут быть легко и стабильно иммобилизированы не только на поверхности, но также внутри предварительно сформированных неорганических/полимерных гибридных материалов. Стерео-селективность реакции практически сохраняется, даже когда металлокомплексный молекулярный катализатор иммобилизирован в гибридные материалы. Эти каталитические материалы, которые являются гетерогенным катализатором, могут быть легко выделены из реакционной смеси и повторно использованы. Кроме того, эти каталитические материалы абсорбируют (поглощают) растворители, особенно растворители с высокой полярностью, такие как метанол, с целью набухания, а также абсорбируют реакционные субстраты с тем, чтобы химические реакции протекали не только на поверхности, а также и внутри каталитических материалов. Это способствует как высокой активности, так и более низкому выщелачиванию металла в раствор.

С другой стороны, авторы патентного документа (PCT/JP2011/065129) применяли неорганические/полимерные гибридные материалы к другому типу каталитического материала. В этом типе каталитического материала металлические наночастицы (MNP) катализаторов встроены в неорганические/полимерные гибридные материалы.

MNP, особенно из благородных металлов, например платины, палладия, рутения, родия и золота, широко используются как эффективные катализаторы в различных видах химических способов. Во многих случаях MNP иммобилизированы на твердых материалах носителя, основанных на пористых неорганических материалах, например углероде, диоксиде кремния, диоксиде титана или оксиде алюминия. Общей стратегией для иммобилизации MNP на материале носителя является способ пропитки, в котором носитель погружают в раствор металлического предшественника, сушат и прокаливают. После этого металл восстанавливается соответствующим восстановителем с образованием MNP.

Однако этим способом трудно контролировать размер частиц, поскольку гранулометрический состав может быть широким за счет частиц свыше десяти нанометров или более. Кроме того, каталитические материалы этого типа часто используются в форме тонкоизмельченных порошков, из-за этого становится нелегко отделить катализаторы от реакционного раствора. Очень тонкие порошки могут также забивать или отравлять реакторы или автоклавы, применяемые в химических реакциях. Даже когда каталитические материалы не являются тонкоизмельченными порошками, материалы носителя могут также измельчаться в порошок под действием перемешивания. Кроме того, MNPs на материалах носителя в результате использования имеют тенденцию агрегироваться, чтобы сформировать более крупные частицы, имеющие меньшую площадь поверхности и, следовательно, более низкую активность, что, в конечном счете, приводит к дезактивации катализатора после длительного использования. Выщелачивание металла из катализаторов в реакционный раствор может также представлять серьезную проблему с точки зрения загрязнения продуктов для тонкого органического синтеза (фармацевтической, парфюмерной) промышленности.

Некоторые из вышеупомянутых проблем могут быть решены с использованием неорганических/ полимерных гибридных материалов в качестве носителя для MNP. Благодаря абсорбции растворителей и субстратов реакции, химические реакции, катализируемые с помощью MNP, встроенных в гибридные материалы, происходят как на поверхности, так и внутри гибридных материалов, что приводит к высокой каталитической активности. Поскольку MNP внедрены в гибридные материалы, агрегация NMP затруднена, что приводит к постоянной каталитической активности при повторном использовании. В особенности, из-за того что MNP введены в неорганические/полимерные гибридные материалы как один из неорганических компонентов, MNP не могут стать большими и остаются в пределах наноразмера, приводящего к стабильно высокой активности. Внедрение MNP в гибридные материалы сильно ограничивает их вымывание в раствор при использовании. Хотя гибридные материалы имеют свойства неорганических оксидов, они также имеют гибкость органических полимеров и не являются хрупкими, таким образом, гибридные материалы дают возможность избежать проблемы измельчения в порошок.

Как упоминалось выше, два типа неорганических/полимерных гибридных каталитических материалов, тип металлокомплексного молекулярного катализатора и катализатор типа MNP, обладают некоторыми определенными преимуществами по сравнению с обычными гетерогенными катализаторами. Тем не менее, у них все еще есть некоторые проблемы, например, их каталитическая активность строго зависит от типа растворителей. Эти обычные гибридные каталитические материалы не в состоянии эффективно работать до тех пор, пока они не абсорбируют (поглотят) достаточное количество субстратов реакции и растворителей. Низкая поглощаемость растворителя вызывает лишь небольшое набухание и низкую поглощаемость реакционных субстратов, что, в конечном счете, приводит к низкой каталитической активности. Неорганические/полимерные гибридные материалы предпочитают растворители с высокой полярностью, такие как вода и метанол, из-за гидрофильности неорганических оксидов. Поэтому гибридные каталитические материалы не показывают высокую активность в растворителях с низкой полярностью. Ожидается, что более высокая реакционная активность будет обеспечена благодаря улучшению сродства к растворителям. Даже в случае применения метанола в качестве растворителя каталитическая активность может быть повышена с увеличением количества абсорбированного растворителя.

В предыдущей патентной заявке (PCT/JP2011/065129) авторы раскрывают, что эффективность гибридных каталитических материалов может быть налажена с помощью степени омыления PVA (полимерная составляющая неорганического/полимерного гибрида). То есть, низкая степень омыления (высокая концентрация ацетильных групп) усиливает каталитическую активность в низкополярных растворителях. Хотя это представляет собой путь для расширения доступных разновидностей растворителя, все же требуется еще более эффективный способ.

Сущность изобретения

Настоящие изобретения относятся к неорганическим/полимерным гибридным каталитическим материалам, особенно каталитическим мембранам, используемым для химических реакций. Термин "каталитический материал (мембрана)" используется в дальнейшем для обозначения неорганического/полимерного гибридного каталитического материала (мембраны), в котором металлокомплексные молекулярные катализаторы являются иммобилизированными или катализаторы металлической частицы являются встроенными. "Гибридный материал (мембрана)" обозначает неорганический/полимерный гибридный материал (мембрану) для иммобилизации металлокомплексного молекулярного катализатора или внедрения металлических катализаторных частиц, в котором неорганические оксиды, такие как соединения кремниевой кислоты, соединения вольфрамовой кислоты, соединения циркониевой кислоты, гибридизированы с PVA или его производными на молекулярном уровне. Термин "Металлокомплексный молекулярный катализатор" относится к любой каталитически активной молекуле металлокомплексного соединения, содержащей, по меньшей мере, один атом переходного металла или ион из группы IB, MB, NIB, IVB, VB, VIB, VIIB, VIII Периодической таблицы элементов, к которым присоединены один или более лигандов. Лиганды как хиральные, так и ахиральные могут быть частицами, способными координировать атом переходного металла или ионы, и включают фосфины, амины, имины, простые эфиры, карбонилы, алкены, галогениды и их смеси. С другой стороны, "металлическая частица катализатора" - это встроенный неорганический/полимерный гибридный материал (мембрана), который состоит из агрегатов атомов металла в состоянии нулевой валентности, размеры которых, как правило, составляют меньше 1 мкм.

Один аспект настоящего изобретения относится к конкретным полимерным добавкам в каталитические материалы для улучшения сродства к растворителям, особенно к растворителям с низкой полярностью, для того чтобы усилить активность катализатора по поглощению большого количества субстратов реакции и растворителей. Для этой цели конкретные полимерные добавки являются предпочтительно более гидрофобными, чем PVA. Точнее говоря, конкретные полимерные добавки имеют, по меньшей мере, звено -CH2-CH2-О- и структуры ответвления, или звено -Si(CH3)2-О- с карбоксильными группами, добавленными к части силиконовых атомов. Одним типичным примером конкретных полимерных добавок, имеющих звено -CH2-CH2-О- и структуру ответвления в них, является полиоксиэтиленовый/полиглицериновый простой эфир. Термин "полимерная добавка" используется в дальнейшем для конкретных полимерных добавок.

Другой аспект настоящего изобретения касается применения вышеупомянутых каталитических материалов к химическим способам, например, таким как гидрирование, дегидрирование, гидрогенолиз, гидроформилирование, карбонилирование, окисление, дигидроксилирование, эпоксидирование, аминирование, фосфатирование, карбоксилирование, силилирование, изомеризация, аллильное алкилирование, циклопропанирование, алкенирование, аллирование, диспропорционирование и к другим реакциям, формирующим связи C-C. Применение таких каталитических материалов является, в частности, полезным, но этим не ограничивает селективные реакции гидрирования.

Подробное описание изобретения

Настоящее изобретение позволяет описывать создание каталитических материалов, особенно мембран, с признаками высокой активности, которые могут использоваться в каталитических процессах в сочетании с различными типами растворителей, включая растворители с низкой полярностью. Каталитические материалы изобретения состоят из неорганических/ полимерных гибридных материалов, в которые иммобилизированы металлокомплексные молекулярные катализаторы или же в них внедрены металлические частицы катализаторов, и гибридные материалы содержат полимерную добавку, которая является более гидрофобной, чем PVA.

Гибридный материал является гибридом неорганических оксидов и PVA или их производных. Кроме того, неорганический оксид преимущественно является соединениями кремниевой кислоты, соединениями вольфрамовой кислоты и соединениями циркониевой кислоты. Соединение кремниевой кислоты означает соединение, содержащее SiO2 в качестве своей основной единицы, а также содержащее молекулы воды, и может быть обозначено как SiO2-xH2О. В настоящем изобретении соединение кремниевой кислоты означает кремниевую кислоту и ее производные, или любые соединения, содержащие кремниевую кислоту, в качестве основного компонента. Соединение вольфрамовой кислоты означает соединение, содержащее WO3 в качестве основной единицы, а также содержащее молекулы воды, и может быть обозначено как WO3-xH2О. В настоящем изобретении соединение вольфрамовой кислоты означает вольфрамовую кислоту и ее производные или любые соединения, содержащие вольфрамовую кислоту в качестве основного компонента. Соединение циркониевой кислоты означает соединения, содержащие ZrO2 в качестве основной единицы, а также содержащие молекулы воды, и может быть обозначено как ZrO2-xH2О. В настоящем изобретении соединение циркониевой кислоты означает циркониевую кислоту и ее производные или любые соединения, содержащие циркониевую кислоту в качестве основного компонента.

Соединения кремниевой кислоты, соединения вольфрамовой кислоты и соединения циркониевой кислоты позволяют содержать другие элементы в качестве заместителей, для того чтобы иметь нестехиометрический состав, и/или иметь добавки, по мере того как будут сохраняться основные свойства кремниевой кислоты, вольфрамовой кислоты, циркониевой кислоты. Некоторые добавки, например, такие как фосфорная кислота, сульфоновая кислота, борная кислота, титановая кислота, оксид алюминия и их производные, также доступны.

Для гибридных материалов не обязательно требуется идеально чистый PVA и допускаются его производные с некоторыми модификациями, такими как частичное замещение некоторых других групп на гидроксильные группы или частичная блок-сополимеризация.

Гибридные материалы содержат полимерные добавки, более гидрофобные, чем PVA, для того чтобы улучшить сродство к растворителям, особенно к растворителям с низкой полярностью. Например, если полимерным компонентом гибридного материала является только PVA, то растворители с высокой полярностью, такие как вода и метанол, легко проникают в гибридные материалы, но большинство из обычных органических растворителей, таких как этанол, изопропанол, ацетон, диметоксиэтан и толуол, с трудом проникают в гибридные материалы, что приводит к низкой активности катализатора. Добавление полимерных добавок с более низкой полярностью в гибридные материалы увеличивает поглощение растворителей с низкой полярностью и, тем самым, усиливает активность катализатора. Даже в случае растворителя метанола поглощение большого количества растворителя приводит к повышенной каталитической активности. Более конкретно полимерные добавки имеют, по меньшей мере, звено -СН2-СН2-O- и структуры ответвления в них или звено -Si(CH3)2-O- с карбоксильными группами, добавленными к части силиконовых атомов. Одним типичным примером конкретных полимерных добавок, имеющих звено -СН2-СН2-O- и структуры ответвления, является полиоксиэтилен/полиглицериновый простой эфир. Даже если гидрофобность звена -СН2-СН2-O- или -Si(CH3)2-O- препятствует ассоциированию полимерных добавок с гибридными материалами, то разветвленная структура или карбоксильные группы стабильно оказывают влияние на устойчивую фиксацию полимерных добавок в гибридные материалы.

Гибридные материалы могут быть получены путем простого водного способа, в котором соли неорганических оксидов, таких как диоксид кремния и вольфрамат, нейтрализуются кислотой в водном растворе, содержащем PVA или его производные и полимерные добавки. В этом способе силикат и вольфрамат изменяются, соответственно, до соединений кремниевой кислоты и соединения вольфрамовой кислоты путем нейтрализации. Эти вновь образовавшиеся и находящиеся в стадии образования соединения являются таким активными, что имеют тенденцию соединяться друг с другом. Однако в этом способе PVA или его производные тесно сосуществуют с неорганическими соединениями, таким образом, что вновь образовавшиеся и находящиеся в стадии образования соединения присоединяются к гидроксильным группам PVA или его производным с помощью реакции дегидратации. В этом способе полимерные добавки автоматически вводятся в гибридные материалы только путем добавления их в раствор исходных веществ перед нейтрализацией.

Мембраны могут быть изготовлены с помощью простого литьевого способа, используя вышеупомянутый раствор предшественника, после сосуществующего способа нейтрализации. Волокна этого гибридного соединения могут быть сделаны, например, с помощью спандбондового способа, способа раздува расплава или способа электроформования нити. Некоторые пористые матричные листы, такие как ткань, нетканая ткань или бумага, могут быть использованы, чтобы армировать гибридные мембраны. Любые материалы, например полиэстер, полипропилен, полиэтилен, полистирол и нейлон, могут применяться для матричного армирования, поскольку проявляют достаточную выносливость.

Гибридные материалы показывают высокое сродство к воде или к другим растворителям, имеющим высокую полярность, и набухают, поглощая эти растворители. Степень набухания мембраны, если необходимо, может регулироваться с помощью альдегидной обработки (см. публикацию Electrochemistry, 72, 111-116 (2004), JP 4041422, US 7396616). Альдегидная обработка означает, что свободные гидроксильные группы PVA или его производных, остающиеся в гибридных материалах, соединяются с альдегидами, например глутаровым альдегидом, формальдегидом, глиоксалем и масляным альдегидом путем контактирования мембраны с раствором или газообразным реагентом, включающим альдегид. С помощью альдегидной обработки полимерный компонент поперечно сшивают или делают неполярным (гидрофобным), чтобы регулировать степень набухания. Хотя альдегидная обработка может обеспечить некоторую степень гидрофобности гибридных материалов, этого недостаточно для улучшения каталитической активности в растворителях с низкой полярностью, потому что альдегид должен быть введен в предварительно сформированные гибридные материалы, то есть большое количество альдегида или альдегидных полимеров, которые являются эффективными, чтобы обеспечить гидрофобность, не могут быть введены.

В соответствии с настоящим изобретением металлокомплексный молекулярный катализатор содержит, по меньшей мере, один атом переходного металла или ион из группы IB, IIB, 1MB, IVB, VB, VIB, VIIB, VIII Периодической таблицы элементов, к которым присоединены один или более лигандов, которые могут быть намертво закреплены в каталитическом материале. Подходящие атомы переходных металлов или ионы включают Sc, Ti, V, Cr, Mn, Co, Ni, Cu, Zn, Zr, Mo, Ru, Rh, Pd, Ag, W, Re, Os, Ir, Pt, Au. Лиганды могут быть любыми органическими или металлоорганическими разновидностями, содержащими один или более донорных атомов, имеющих свободную электронную пару, например, из числа фосфора, азота, кислорода, серы, атомов галогена или набора смешанных донорных атомов, а также карбонилов, карбоксилов, алкилов, алкенов, диенов, алкинов или любых других фрагментов, которые способны координировать атомы металла или ионы. Смесь вышеупомянутых лигандов также рассматривается в настоящем описании. Подходящие ахиральные лиганды включают, но этим не ограничиваются: фосфины, амины, имины, простые эфиры, циклопентадиен (Cp), циклооктадиен (COD), норборнадиен (NBD), метанол, ацетонитрил, диметилсульфоксид. Подходящие хиральные лиганды включают, но этим не ограничиваются: (R,R) или (S,S)-BINAP [2,2'-бис(дифенилфосфино)-1,1'.бинафталин], (R,R) или (S,S)-DIOP [2,3-0-изопропилиден-2,3-дигидрокси-1,4-бис(дифенилфосфино)бутан], (R) или (S)-Monophos [(3,5-диокса-4-фосфа-циклогепта[2,1-a;3,4-a]динафталин-4-ил)диметиламин], (R,R) или (S,S)-TMBTP [44'-бис(дифенилфосфино)-2,2'55'-тетраметил-3,3'-битиофен]. Примеры металлических комплексов, рассматриваемых в настоящем изобретении, включают, но этим не ограничиваются: [(-)-(TMBTP)Rh(NBD)]PF6, [(-)-(BINAP)Rh(NBD)]PF6, [(-)-(DIOP)Rh(NBD)]PF6, [(-)-(Monophos)2Rh(NBD)]PF6.

Каталитический материал типа металлокомплексного молекулярного катализатора получают с помощью иммобилизации металлокомплексного молекулярного катализатора в предварительно сформированный гибридный материал. Иммобилизация может быть выполнена путем простого способа, то есть путем погружения предварительно сформированных гибридных материалов в раствор желаемого металлического комплексного соединения с последующим перемешиванием. Взаимодействия, ответственные за иммобилизацию предварительно сформированного металлокомплексного катализатора в гибридный материал, могут основываться на сочетании нековалентных электростатических связей, сил Ван-дер-Ваальса, донорно-акцепторных взаимодействий или других явлений адсорбции, которые независимо от их конкретной природы достаточно сильны, чтобы привести к эффективному закреплению металлического комплексного соединения в гибридном материале. Каталитический материал, полученный таким образом, выступает в качестве гетерогенного катализатора, который показывает селективность, сопоставимую с теми, которые наблюдаются в гомогенной фазе, но с большим преимуществом, связанным с тем, что не растворяется в реакционном растворителе и, следовательно, легко удаляется из реакционной смеси простой декантацией и готов к повторному использованию. Выщелачивание металла в растворе чрезвычайно низкое при каждом повторном использовании катализатора. Этот каталитический материал типа металлокомплексного катализатора полезен, в частности, в высоко (энантио) селективных реакциях, которые применяются в фармацевтической, агрохимической или парфюмерной промышленности.

Каталитические материалы типа металлического комплексного соединения получают с помощью перемешивания раствора металлического комплексного соединения в соответствующем растворителе в присутствии предварительно сформированного гибридного материала в температурном интервале от -40°C до 150°C в течение периода времени от 0,5 до 48 часов. Перемешивание выполняется либо с фиксированной мембраной и перемешиваемым раствором, либо с вращающейся мембраной, погруженной в вышеупомянутый раствор металлического комплексного соединения. Подходящие растворители включают, но этим не ограничиваются: спирты (предпочтительно метанол), гликоли, воду, простые эфиры, кетоны, сложные эфиры, алифатические и ароматические углеводороды, алкилгалогениды. Концентрация раствора металлического комплексного соединения изменяется в диапазоне от 1-10-4 M до 1-10-2 M, в то время как обычные количества гибридного материала составляют от 20 г до 200 г на 1 г металла в металлическом комплексном соединении, а типичные области поверхности гибридной мембраны составляют от 0,5 до 20 см2. Каталитический материал неоднократно промывают растворителем, используемым для осуществления иммобилизации, прежде чем он будет высушен в токе азота. Все вышеупомянутые манипуляции, необходимые для приготовления каталитических материалов, должны проводиться в инертной атмосфере независимо от того, являются ли металлические комплексы чувствительны к воздуху или нет. Каталитические материалы, полученные таким образом, могут быть сохранены в атмосфере азота и готовы к использованию для последующих реакций. С целью оценки содержания металла в каталитических материалах, материал был высушен под высоким вакуумом в течение ночи и проанализирован с получением обычного содержания металла приблизительно от 0,1% до 20% по массе.

Каталитические мембраны могут быть подготовлены и использованы по технологии с одним реактором следующим образом. Гибридная мембрана вводится в реактор и проводится вышеупомянутая манипуляция для иммобилизации металлического комплексного соединения. Реакционный раствор можно легко выделить в любое время путем декантации, и каталитическая мембрана повторно используется простым добавлением сырого раствора, содержащего субстрат и реагенты.

В соответствии с настоящим изобретением каталитические материалы, приготовленные, как указано выше, могут использоваться для катализа различных химических реакций, которые включают, но этим не ограничиваются: гидрирование, дегидрирование, гидрогенолиз, гидрофомилирование, карбонилирование, окисление, дигидроксилирование, эпоксидирование, аминирование, фосфатирование, карбоксилирование, силилирование, изомеризацию, аллильное алкилирование, циклопропанирование, алкилирование, аллилирование, арилирование, диспропорционирование и другие реакции с формированием C-C связи. Эти реакции могут быть проведены либо в растворе, либо в двухфазной системе жидкость-газ. Кроме того, каталитические мембраны могут быть адаптированы либо к разработке реакторов периодического действия, работающих или в неподвижном слое, или в режиме вращающейся мембраны, либо к реакторам непрерывного потока, что понятно для специалистов, работающих в данной области техники. При использовании в пакетном режиме каталитические материалы, как правило, представлены в реакторе в присутствии раствора, содержащего субстрат и реагенты. Когда должен использоваться газ-реагент, то он будет вводится в реактор при требуемом давлении в диапазоне от 0,01 MPa до 8 MPa. Подходящие растворители включают, но этим не ограничиваются: спирты (предпочтительно метанол), гликоли, воду, простые эфиры, кетоны, сложные эфиры, алифатические и ароматические углеводороды, алкилгалогениды. Типичная концентрация субстрата находится в диапазоне от 1-10-2 M до 10 M. Отношение субстрат:катализатор, основанное на измеренном содержании металла в каталитической мембране, может варьироваться от 10:1 до 100,000:1. Реакции могут быть выполнены с перемешиванием в температурном интервале от -40°C до 150°C. Благодаря тому что каталитические материалы являются нерастворимыми твердыми частицами и что катализаторы, иммобилизированные в них, являются гетерогенными, реакционный раствор может быть легко выделен в любое время простой декантацией, а каталитический материал повторно использован простым добавлением сырого раствора, содержащего субстрат и реагенты.

В то же время, для того чтобы внедрить металлические наночастицы катализаторов в гибридные материалы, гибридные материалы погружали в раствор соли металла, такой как нитрат или сульфат для того, чтобы абсорбировать эти соли внутрь гибридных материалов. После пропитки солями металла гибридные материалы промывали чистым растворителем, а абсорбированные соли восстанавливали соответствующим восстановителем, например, таким как водород, чтобы превратить их в металлическую форму.

В случае циркониевой кислоты каталитические материалы изготавливали следующим образом, гибридный материал синтезировали путем нейтрализации циркониевой соли и/или оксициркониевой соли щелочью в водном растворе, содержащем PVA или его производные и полимерные добавки. В этом способе циркониевая соль или оксициркониевая соль изменяется путем нейтрализации до соединений циркониевой кислоты, чтобы скомбинировать сосуществующие PVA или его производные. Окончательные гибридные материалы формируются путем удаления растворителя (воды) из вышеупомянутого раствора предшественника после сосуществующего способа нейтрализации.

Другой способ получения может быть применен для синтеза гибридных материалов типа циркониевой кислоты. В этом способе циркониевую соль и/или оксициркониевую соль частично гидролизуют в водном растворе, содержащем PVA или его производные и полимерные добавки, путем нагрева раствора при соответствующей температуре, например, 40-60°C. На этой стадии гибридизация проходит не полностью и все еще присутствует некоторое количество циркониевой соли и/или оксициркониевой соли. Предшественник гибридных материалов формируется путем удаления растворителя из раствора, например, способом casting. Таким образом, формируется твердая смесь, которая затем контактирует со щелочью для нейтрализации остаточной циркониевой соли и/или оксициркониевой соли для полной гибридизации.

Металлокомплексные молекулярные катализаторы могут быть иммобилизированы также в гибридные материалы типа циркониевой кислоты с помощью такого же способа, как вышеупомянутый для кремниевых и вольфрамовых кислотных типов. Однако гибридные материалы типа циркониевой кислоты не обязательно подходят для иммобилизации металлического комплексного соединения, они больше подходят для встраивания металлической частицы. Для того чтобы синтезировать эти каталитические материалы, соль металла металлической частицы катализатора добавляют в сырой раствор перед нейтрализацией или в сырой раствор перед процессом гидролиза. Соли после нейтрализации преобразовываются в металлические оксиды или гидроксиды. Размер встроенных оксидов металла или гидроксидов очень маленький (наноразмер), потому что гибридные материалы препятствуют тому, чтобы оксиды металла или гидроксиды во время проведения синтеза вырастали в частицы больших размеров. Затем оксиды металла или гидроксиды восстанавливали соответствующим восстановителем, таким как водород, борогидрид натрия и формиат натрия для превращения в металлическую форму.

Металлические частицы катализаторов, полученные вышеупомянутыми способами с использованием гибридных материалов типа циркония, являются встроенными в материал (мембраны) таким образом, что они едва ли могут быть удалены из материала и выщелочены в раствор при использовании материала в катализе.

Типичное содержание металлической частицы катализатора в каталитических материалах настоящего изобретения составляет от 0,2 до 10% по массе.

Металлическая частица катализатора является любым металлом с каталитической активностью, предпочтительно, по меньшей мере, одним из группы железа, кобальта, никеля, меди, рутения, родия, палладия, серебра, осмия, иридия, платины и золота, с размером диаметра в диапазоне от 0,5-500 нм. Среди них рутений, родий, палладий, серебро, платина и золото являются наиболее предпочтительными, благодаря их более высокой стабильности.

В соответствии с настоящим изобретением каталитические материалы типа металлической частицы катализатора могут использоваться в катализе различных химических реакций, которые включают, но этим не ограничиваются: гидрирование, дегидрирование, гидрогенолиз, гидрофомилирование, карбонилирование, окисление, дигидроксилирование, эпоксидирование, аминирование, фосфатирование, карбоксилирование, силилирование, изомеризацию, аллильное алкилирование, циклопропанирование, алкилирование, аллилирование, арилирование, диспропорционирование и другие реакции, образующие связь C-C. Эти реакции могут проводиться либо в растворе, либо в двухфазной системе жидкость-газ. Кроме того, каталитические мембраны могут быть адаптированы или к проектированию реакторов периодического действия, работающих либо в неподвижном слое, либо в режиме вращающейся мембраны, или к реакторам проточного типа, что понятно для специалистов, работающих в данной области техники. Когда работают в пакетном режиме, то каталитические материалы (мембраны), как правило, представлены в реакторе в присутствии раствора, содержащего субстрат и реагенты. Когда должен будет использоваться газ-реагент, то он вводится в реактор при требуемом давлении в диапазоне от 0,1 до 80 бар. Подходящие растворители включают, но этим не ограничиваются: спирты (предпочтительно метанол), гликоли, воду, простые эфиры, кетоны, сложные эфиры, алифатические и ароматические углеводороды, алкилгалогениды. Типичная концентрация субстрата находится в диапазоне от 1-10-2 M до 10 M. Отношение субстрат:катализатор, основанное на измерении содержания металла в каталитической мембране, может варьироваться от 10:1 до 100,000:1. Реакции могут выполняться с перемешиванием в температурном интервале от -40°C до 150°C. В связи с тем что каталитические материалы (мембрана) представляют собой нерастворимые твердые вещества и что катализаторы, иммобилизированные на и в них, являются гетерогенными, то реакционный раствор можно легко вывести в любое время путем простой декантации, а каталитический материал (мембрану) можно повторно использовать с помощью простого добавления сырого раствора, содержащего субстрат и реагенты. Целесообразность использования воды в качестве растворителя также следует подчеркнуть из-за ее соответствия условиям окружающей среды.

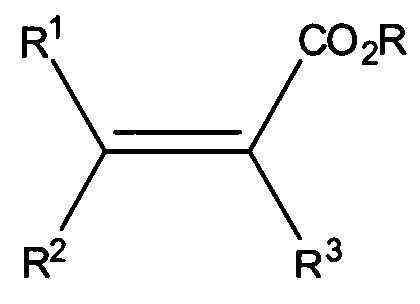

В соответствии с одним аспектом настоящего изобретения, олефин, имеющий формулу:

где R представляет собой водород, алкил, содержащий от 1 до приблизительно 30 углеродных атомов, арил, содержащий приблизительно от 6 до 18 углеродных атомов, R1, R2 и R3 являются тем же самым или различным и представляют собой водород, алкил, содержащий от 1 до приблизительно 30 углеродных атомов, алкенил, содержащий от 1 до приблизительно 30 углеродных атомов, алкинил, содержащий от 1 до приблизительно 30 углеродных атомов, арил, содержащий приблизительно от 6 до 18 углеродных атомов, амид, амин, алкоксид, содержащие от 1 до приблизительно 30 углеродных атомов, сложный эфир, содержащий от 1 до приблизительно 30 углеродных атомов, кетон, содержащий от 1 до приблизительно 30 углеродных атомов, гидрировали с помощью каталитических мембран настоящего изобретения. Арильные заместители также могут быть бициклическими, конденсированных видов или содержащие гетероатомы, такие как сера, кислород, азот, фосфор. Олефин вводили в реактор, содержащий каталитическую мембрану, в виде раствора в подходящем растворителе, предпочтительно, но этим не ограничиваются, метаноле. Реакцию гидрирования проводили в температурном интервале от -40°С до 150°С, в течение периода от 0,5 до 48 часов и при давлении водорода в диапазоне от 0,1 бар до 50 бар. Предпочтительными олефинами, но ими не ограничиваются, являются такие, как: метил 2-ацетамидоакрилат, 2-ацетамидоакриловая кислота, диметилитаконат, итаконовая кислота, метил 2-ацетамидоциннамат, 2-ацетамидокоричная кислота.

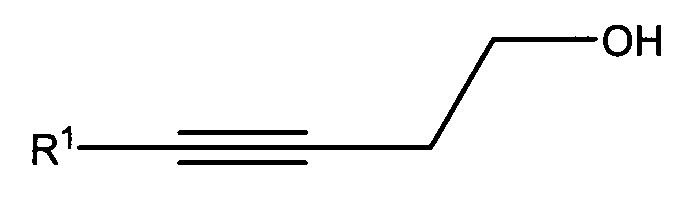

В соответствии с другим аспектом настоящего изобретения, алкин, имеющий формулу:

где R1 представляет собой водород, содержащий от 1 до приблизительно 30 углеродных атомов, арил, содержащий приблизительно от 6 до 18 углеродных атомов, амид, амин, алкоксид, содержащий от 1 до приблизительно 30 углеродных атомов, сложный эфир, содержащий от 1 до приблизительно 30 углеродных атомов, гидрировали с помощью каталитических мембран настоящего изобретения, чтобы обеспечить предпочтительно в качестве продукта соответствующий цис-алкен. Арильные заместители могут также быть бициклическими, конденсированных видов или содержащие гетероатомы, такие как сера, кислород, азот, фосфор. Алкин помещали в реактор, содержащий каталитические мембраны в виде раствора в подходящем растворителе, предпочтительно, но этим не ограничиваются, метаноле. Реакцию гидрирования проводили в температурном интервале от -40 °C до 150 °C, в течение периода от 0,5 до 48 часов и при давлении водорода в диапазоне от 0,1 бар до 50 бар. Предпочтительным алкином, но этим не ограничиваются, является 3-гексен-1-ол.

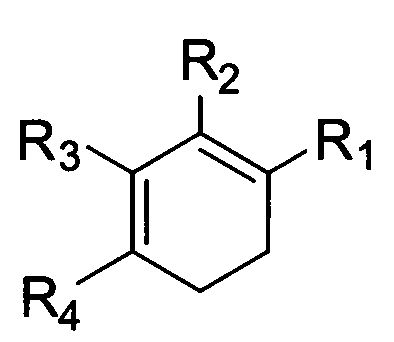

В соответствии с другим аспектом настоящего изобретения диен, имеющий следующую формулу:

где R1, R2, R3, R4 представляют собой водород, алкил, содержащий от 1 до приблизительно 30 углеродных атомов, арил, содержащий приблизительно от 6 до 18 углеродных атомов, гидрировали с помощью каталитических мембран настоящего изобретения, чтобы обеспечить предпочтительно в качестве продукта соответствующий циклический моноалкен. Диен вводили в реактор, содержащий каталитические мембраны, в виде раствора в подходящем растворителе, предпочтительно, но этим не ограничиваются, метаноле. Реакцию гидрирования проводили в температурном интервале от -40°C до 150°C, в течение периода от 0,5 до 48 часов и при давлении водорода в диапазоне от 0,1 бар до 50 бар. Предпочтительным диеном, но этим не ограничиваются, является 1,5-циклооктадиен (1,5 COD).

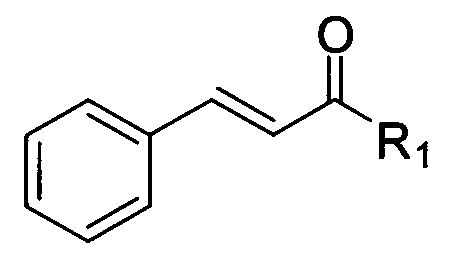

В соответствии с другим аспектом настоящего изобретения α,β-ненасыщенный кетон, имеющий формулу:

где R1 представляет собой водород, алкил, содержащий от 1 до приблизительно 30 углеродных атомов, арил, содержащий приблизительно от 6 до 18 углеродных атомов, хемоселективно гидрировали с помощью каталитических мембран настоящего изобретения до соответствующего кетона или альдегида, если R1 является водородом. αβ-Ненасыщенный кетон вводили в реактор, содержащий каталитические мембраны, в виде раствора в подходящем растворителе, предпочтительно, но этим не ограничиваются, метаноле. Реакцию гидрирования проводили в температурном интервале от -40°C до 150°C, в течение периода от 0,5 до 48 часов и при давлении водорода в диапазоне от 0,1 бар до 50 бар. Предпочтительным кетоном, но этим не ограничиваются, является 4-фенил-бутен-2-он.

Оба каталитических материала настоящего изобретения: тип металлокомплексного молекулярного катализатора и тип металлической частицы катализатора являются проницаемыми для растворителей и газов. В соответствии с этим предложением химическая реакция, катализируемая с помощью иммобилизированных металлических комплексов или встроенных металлических частиц, может проходить как на поверхности, так и внутри гибридного материала, что приводит к высокой каталитической активности. Стабильная иммобилизация каталитически активного металлического комплексного соединения и частицы в гибридном материале сильно ограничивает их вымывание в раствор при использовании. Особенно по типу металлических частиц гибридный материал также препятствует агрегации каталитических металлических частиц в ходе катализа, что, в конечном счете, приводит к постоянной каталитической активности при повторном использовании.

Каталитические материалы настоящего изобретения показывают более лучшую эффективность с точки зрения термической, механической и химической стабильности (например, устойчивость к кислотам, основаниям, окислителям, радикалам и растворителям) по сравнению с обычными органическими полимерными материалами носителя. В частности, из-за наличия их поперечных межмолекулярных связей в неорганических оксидах, гибридные материалы настоящего изобретения показывали более высокую стабильность в полярных и неполярных растворителях при температурах выше 200°C.

Хотя гибридные материалы имеют свойства неорганических оксидов, они притом имеют гибкость органических полимеров и не являются хрупкими. Обычно при химической реакции в жидкой системе реакционный раствор перемешивают, обычные носители материалов, например углерод или диоксид кремния, при этом разбиваются на мелкие частицы порошка от динамической нагрузки во время перемешивания. Разделение становится более трудным из-за измельчения, при этом катализаторная активность заметно изменяется. Гибридные материалы настоящего изобретения, благодаря их гибкости, могут позволить избежать эту проблему.

Кроме того, каталитические материалы настоящего изобретения могут применяться в различных видах растворителей, включая растворители с низкой полярностью, например этанол, изопропанол, бутанол, ацетон и диметоксиэтан, благодаря улучшению сродства к растворителю и содержанию полимерных добавок, более гидрофильных, чем PVA в гибридных материалах. Даже в случае применения метанола в качестве растворителя каталитические материалы настоящего изобретения показывают более высокую активность, чем обычные каталитические материалы, из-за повышенного количества поглощенного растворителя.

Каталитические материалы (мембраны) могут быть адаптированы для использования либо в неподвижном устройстве (с перемешиванием реакционного раствора) или во вращающемся мембранном реакторе. В обоих случаях каталитические материалы могут легко и непосредственно повторно использоваться с помощью удаления реакционного раствора предыдущего реакционного цикла, например, простым декантированием, и добавляя новую порцию раствора, содержащего субстрат, при подходящей газовой атмосфере. Гетерогенная природа каталитических материалов, обеспеченная отсутствием какой-либо каталитической активности реакционного раствора и незначительной потерей металла, позволяет минимальное выщелачивание любой примеси в реакционный растворитель, содержащий желаемый продукт и, следовательно, при его выделении нет никакой необходимости в дальнейшей стадии очистки.

В заключение в настоящем изобретении описывается получение и использование каталитических материалов на основе неорганических/полимерных гибридных материалов, содержащих металлический комплекс или металлическую частицу, которая катализирует множество химических реакций и, в частности, высокоселективную реакцию, проходящую в умеренных условиях с низким металлическим выщелачиванием. Кроме того, созданные каталитические материалы могут показывать более высокую активность, чем обычные каталитические материалы, и могут быть применены с различными видами растворителей, включая растворители с низкой полярностью, из-за содержания в гибридных материалах полимерных добавок, более гидрофильных, чем PVA.

Следующие примеры даны, чтобы иллюстрировать область применения настоящего изобретения. В этой связи, вариант осуществления настоящего изобретения не ограничивается только примерами, приведенными в данной работе и впоследствии.

Пример I

Этот пример иллюстрирует типичный способ подготовки неорганического/полимерного гибридного материала (мембраны), особенно используемого для иммобилизации комплексных металлических молекулярных катализаторов, в соответствии со способом настоящего изобретения, описанным выше. Сырой водный раствор получали смешиванием заранее заданного количества силиката натрия, дигидрата вольфрамата натрия (Na2WO4·2H2О) и карбоксил-модифицированного силикона (X-22-3701 E, Shin-Etsu Chemical Co., Ltd) в 100 мл 10 масс. % PVA раствора. Раствор PVA имел среднюю степень полимеризации 3100-3900 и степень омыления 86-90% (PVA-1). Раствор соляной кислоты с концентрацией 2,4 М по каплям добавляли в сырой водный раствор с перемешиванием для одновременно проходящей нейтрализации, которая вызывает реакцию гибридизации.

Этот раствор предшественника был налит на нагревательную пластину, покрытую полиэтиленовой пленкой оборудованием для нанесения покрытий, в условиях нагрева пластины до температуры 60-80°C. Оборудованием нанесения покрытий был R K Print Coat Instruments Ltd. машина для нанесения покрытий с блоком управления, имеющая ракель для того, чтобы откорректировать зазор, с микрометром и полиэтиленовой пленкой, покрывающей пластину. Сразу после того, как раствор предшественника наливали на пластину, его разравнивали ракелем при постоянной скорости, зазор которого был скорректирован до 0,5 мм, для того чтобы довести раствор предшественника до заданной толщины. После того как текучесть раствора предшественника почти сразу исчезала в результате испарения воды, другой раствор предшественника был налит на него и снова разравнивался ракелем, затем пластину нагревали приблизительно до 115°C, в течение 1,5 ч. После этого неорганическая/полимерная гибридная мембрана, сформированная таким образом, была удалена с пластины для промывки горячей водой и сушки. Альдегидную обработку проводили путем погружения неорганической/полимерной гибридной мембраны в раствор соляной кислоты с концентрацией 1,2 M, содержащий терефталевый альдегид, в течение часа при комнатной температуре.

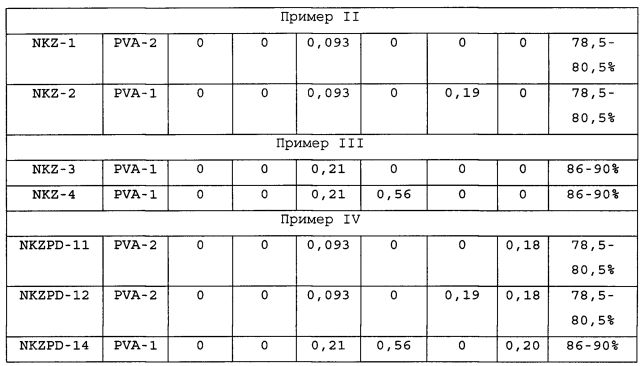

Состав каталитических мембран описан в таблице 1.

Для сравнения, мембрану без карбоксил-модифицированного силикона изготавливали из сырого раствора без него.

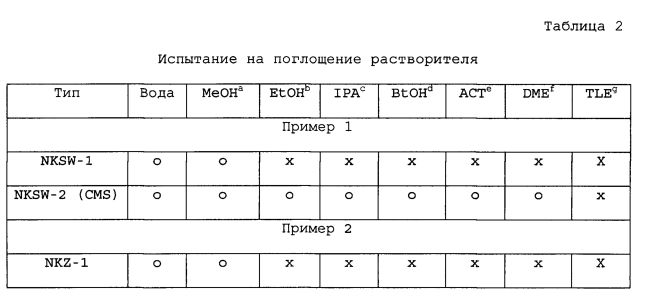

Для так приготовленной гибридной мембраны поглощение растворителя проводили путем погружения куска мембраны размером 30 мм × 30 мм в растворитель, перечисленный в таблице 2, на 24 часа, и поглощение растворителя оценивали по изменению размера, формы и мягкости части мембраны. В таблице 2 представлены результаты испытаний. Эти гибридные мембраны, испытанные на поглощение растворителя, не имели катализаторов с металлическим комплексным соединением, однако поглощение растворителя считалось подобным тому, которое имели бы катализаторы с металлическим комплексным соединением.

Хотя в этом примере представлен способ изготовления мембран, гибридный материал может также быть сформирован любой формы и размера из раствора предшественника. Некоторые добавки, например полистиролсульфоновая кислота, могут добавляться в качестве компонента гибридных материалов путем смешивания их в растворе предшественника. В случае армирования матричной пластины, полиэфирное нетканое полотно помещали посередине между первой отливкой и второй отливкой раствора предшественника.

Пример II

Этот пример иллюстрирует другой типичный способ приготовления неорганического/полимерного гибридного материала (мембраны), особенно используемой для каталитического материала металлической частицы встроенного типа, в соответствии с настоящим изобретением, описанным выше. Сырой водный раствор получали смешиванием заранее заданного количества оксида хлорида циркония и полиоксиэтилен/полиглицеринового простого эфира (SC-E2000, Sakamoto Yakuhin Kogyo Co., Ltd) со 100 мл 10 масс. % PVA раствора. PVA имеет степень омыления 78,5-80,5% и характеризуется вязкостью 44-52 мПа·с (водный раствор 4%, 20°C (PVA-2). Сырой раствор нагревали приблизительно до 40°C в течение часа.

Этот раствор предшественника наливали на пластину, покрытую полиэтиленовой пленкой тем же самым оборудованием для нанесения покрытий, как в примере 1 в условиях нагревания пластины до температуры 60-80°C. Сразу после того, как раствор предшественника наливали на пластину, его разглаживали ракелем, зазор которого был установлен на величину 0,5 мм, при постоянной скорости для того, чтобы раствор предшественника довести до заданной толщины. После того как текучесть раствора предшественника почти полностью исчезала в результате испарения воды, другой раствор предшественника наливали на него и снова разглаживали ракелем, затем пластину нагревали приблизительно до 125°С, в течение 1,5 ч. После этого твердая смешанная мембрана была удалена из пластины и погружена в 1,7 масс. % водный раствор аммиака на 24 ч. Во время этого способа погружения оксид хлорид циркония превращался в оксид циркония (циркониевую кислоту) для гибридизации с полимерной составляющей. Таким образом приготовленную гибридную мембрану затем промывали горячей водой и сушили.

Для сравнения, мембрану без полиоксиэтилен/полиглицеринового простого эфира изготавливали из сырого раствора без него.

Для так приготовленной гибридной мембраны поглощение растворителя проводили таким же способом, как в примере I. В таблице 2 представлены результаты испытаний. Эти гибридные мембраны, испытанные на поглощение растворителя, не имели металлическую частицу катализаторов, однако поглощение растворителя считалось подобным тому, которое имели бы катализаторы с частицей металла.

Пример III

Этот пример иллюстрирует другой типичный способ приготовления неорганического/полимерного гибридного материала (мембраны), используемого главным образом для каталитического материала, содержащего металлические частицы внедренного типа, такой же, как в примере II, только за исключением использования различного вида полимерной добавки. Сырой водный раствор получали смешиванием заранее заданного количества оксида хлорида циркония и карбоксил-модифицированного силикона (SC-E2000, Sakamoto Yakuhin Kogyo Co., Ltd) со 100 мл 10 масс. % PVA раствора. Сырой раствор нагревали приблизительно до 40°С в течение часа.

Для приготовленной таким образом гибридной мембраны поглощение растворителя проводили таким же способом, как в примере I. В таблице 2 представлены результаты испытаний.

Пример IV

Этот пример иллюстрирует типичный способ получения каталитического материала (мембраны), в соответствии с настоящим изобретением, описанным выше. Сырой водный раствор получали смешиванием заранее заданного количества оксида хлорида циркония, хлорида палладия и полиоксиэтилен/полиглицеринового простого эфира (SC-E2000, Sakamoto Yakuhin Kogyo Co., Ltd) со 100 мл 10 масс. % PVA раствора. Сырой раствор нагревали приблизительно до 40°С в течение 1 часа. Предпринимаемый после этого порядок действия такой же, как в примере II, в результате чего получали каталитическую мембрану типа (NKZPD-12).

Другой предшественник был приготовлен аналогичным образом. Сырой водный раствор получали смешиванием заранее заданного количества оксид хлорид циркония, хлорида палладия и карбоксил-модифицированного силикона (Х-22-3701 Е, Sin-Etsu Chemical Co., Ltd) с 100 мл 10 масс. % PVA (PVA-1) раствора. Сырой раствор нагревали приблизительно до 40°С в течение 1 часа. Предпринимаемый после этого порядок действия такой же, как в примере II, в результате чего получали каталитическую мембрану типа металлической частицы (NKZPD-14).

Для сравнения мембрана без полиоксиэтилен/ полиглицеринового простого эфира или карбоксил-модифицированного силикона была приготовлена из сырого раствора без него (NKZPD-11).

1 см2 предшественника каталитической мембраны зажимали между двумя тефлоновыми диафрагмами и помещали в круглодонную колбу, снабженную боковым запорным краном и содержащую дегазированную азотом воду (15 мл). Суспензию охлаждали при 0°С и в потоке азота добавляли порциями с большим избытком NaBH4 для того, чтобы восстановить Pd (11) до Pd (0). Раствор перемешивали с помощью планетарной мешалки в потоке азота в течение 24 часов при комнатной температуре. После окончания времени перемешивания водный раствор был удален декантацией в потоке азота, затем мембрана была тщательно промыта последовательными порциями дегазированной воды (3×20 мл), порциями метанола (3×20 мл) и высушена в потоке азота. Полученная таким образом каталитическая мембрана как готовый продукт может храниться в атмосфере водорода и является готовой к использованию в автоклаве для проведения последующих каталитических реакций гидрирования. С целью оценки содержания металла, введенного в каталитические мембраны, они были удалены из тефлонового держателя, высушены в течение ночи под вакуумом и проанализированы с помощью эмиссионной спектроскопии ICP-OES(Inductively Coupled Plasma Optical Emission Spectroscopy), чтобы получить данные о содержании Pd.

Пример V

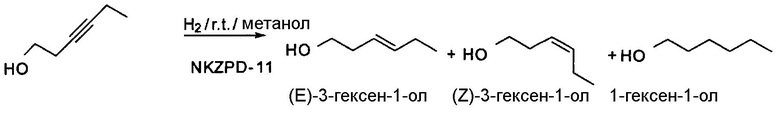

Этот пример иллюстрирует способ, используемый для реакции гидрирования 3-гексин-1-ола с использованием гибридных PVA-Zr02 мембран, содержащих Pd наночастицы (NKZPD-11).

Дегазированный водородом раствор субстрата 3-гексен-1-ола (0,0529 мл, 0,484 ммол) в метаноле (25 мл, конц. 0,019 M) с помощью тефлонового капилляра в потоке водорода помещали в автоклав, содержащий каталитическую мембрану в сборе. Автоклав дегазировали с помощью 3 циклов вакуум/водород, затем устанавливали необходимое давление водорода и раствор перемешивали при комнатной температуре в течение различного времени. По окончании времени перемешивания автоклав был разгерметизирован в потоке азота, и реакционный раствор удаляли через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения конверсии и селективности к 1-гексен-1-олу и стереоизбирательности (Z/E), используя 30 м × 0,25 мм ID VF-Wax ms капиллярную колонку.

Повторные эксперименты были проведены следующим образом: метанольный раствор субстрата, дегазированный водородом, в потоке водорода с помощью Teflon® капилляра помещали в автоклав, содержащий каталитическую мембрану после использования в предыдущей реакции гидрирования. В автоклаве установили желаемое давление водорода и раствор перемешивали при комнатной температуре в течение необходимого времени. По окончании времени перемешивания автоклав был разгерметизирован, и реакционный раствор в потоке водорода удаляли через нижний сливной клапан. Образец этого раствора (0,5 мкл) был проанализирован с помощью газовой хроматографии для определения конверсии и селективности. Оставшийся раствор анализировали на определение количества металла, выщелаченного в раствор, посредством анализа ICP-OES (<0,03 ppm (ч./млн)).

Полученные результаты представлены в таблице 3.

Пример VI

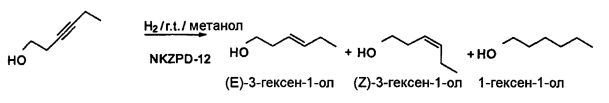

Этот пример иллюстрирует способ, используемый для реакции гидрирования 3-гексин-1-ола, с применением гибридных PVA-Zr02 мембран, содержащих Pd наночастицы и полиоксиэтилен/ полиглицериновый простой эфир (NKZPD-12).

Дегазированный водородом раствор субстрата 3-гексин-1-ола (0,0529 мл, 0,484 ммол) в метаноле (25 мл, конц. 0,019 М) с помощью тефлонового капилляра в потоке водорода помещали в автоклав, содержащий каталитическую мембрану в сборе (2 см2). Автоклав дегазировали 3 циклами вакуум/водород, затем устанавливали необходимое давление водорода 5 бар, раствор перемешивали при комнатной температуре в течение 2 часов. По окончании времени перемешивания автоклав был разгерметизирован в потоке водорода, и реакционный раствор удаляли через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения преобразования и селективности к 1-гексен-1-олу и стереоизбирательности (Z/E), посредством использования 30 м × 0,25 мм ID VF-Wax ms капиллярной колонки.

Оставшийся раствор анализировали на определение количества Pd, выщелаченного в раствор посредством анализа ICP-OES (<0,006 ppm).

Повторные эксперименты проводились следующим образом: метанольный раствор (25 мл, 0,019 M) субстрата (0,0529 мл, 0,484 ммол), дегазированный водородом, в потоке водорода с помощью Teflon® капилляра помещали в автоклав, содержащий каталитическую мембрану после использования в предыдущей реакции гидрирования. В автоклаве устанавливали желаемое давление водорода 5 бар и раствор перемешивали при комнатной температуре в течение необходимого времени. По окончании времени перемешивания автоклав был разгерметизирован и реакционный раствор в потоке водорода удаляли через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения преобразования и селективности. Оставшийся раствор анализировали на определение количества металла, выщелаченного в раствор, посредством анализа ICP-OES (<0,03 ppm).

Полученные результаты после 6 повторных экспериментов представлены в таблице 4.

Эффект использования полиоксиэтилен/полиглицеринового простого эфира в качестве полимерной добавки на преобразования и селективности был подтвержден.

Пример VII

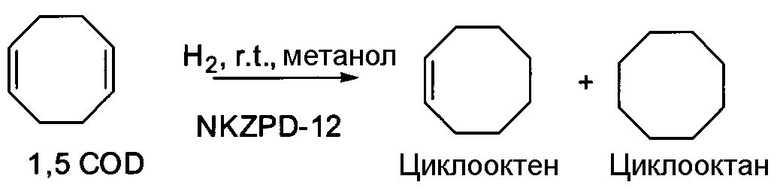

Этот пример иллюстрирует способ, используемый для реакции гидрирования 1,5 COD, применяя гибридные PVA-ZrO2 мембраны, содержащие Pd наночастицы и полиоксиэтилен/полиглицериновый простой эфир (NKZPD-12).

Раствор, дегазированный водородом, 1,5 COD (0,030 мл, 0,248 ммол) в метаноле (30 мл, конц. 0,0083 M) с помощью тефлонового капилляра в потоке водорода помещали в автоклав, содержащий каталитическую мембрану в сборке(2 см2, 5,52×10-4). Автоклав дегазировали 3 циклами вакуум/водород, затем устанавливали необходимое давление водорода 5 бар, раствор перемешивали при комнатной температуре в течение 2 часов. По окончании времени перемешивания автоклав разгерметизировали в потоке водорода и реакционный раствор удаляли через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения преобразования и селективности к циклооктену, используя 30 м × 0,25 мм ID VF-Wax ms капиллярную колонку. Оставшийся раствор анализировали на определение количества Pd, выщелаченного в раствор, посредством анализа ICP-OES. Полученные результаты после 6 повторных экспериментов представлены в таблице 5

Пример VIII

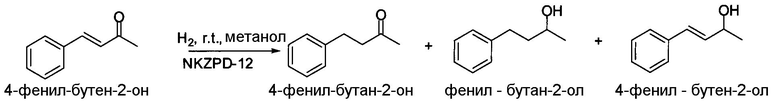

Этот пример иллюстрирует способ, используемый для реакции гидрирования 4-фенилбутен-2-она, применяя гибридные PVA-ZrO2 мембраны, содержащие Pd наночастицы и полиоксиэтилен/ полиглицериновый простой эфир или карбоксил-модифицированный силикон (NKZPD-12 и 14).

Дегазированный водородом раствор субстрата 4-фенил-бутен-2-она (36,2 мг, 0,248 ммол) в метаноле (25 мл, конц. 0,0099 M) с помощью тефлонового капилляра в потоке водорода помещали в автоклав, содержащий каталитическую мембрану в сборке (2 см2, 5,51×10-4). Автоклав дегазировали 3 циклами вакуум/водород, затем устанавливали необходимое давление водорода 5 бар, раствор перемешивали при комнатной температуре в течение 2 часов. По окончании времени перемешивания автоклав разгерметизировали в потоке водорода и реакционный раствор был удален через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения преобразования и селективности к 4-фенил-бутан-2-ону, используя 30 м × 0,25 мм ID VF-Wax ms капиллярную колонку. Оставшийся раствор анализировали на определение количества Pd, выщелаченного в раствор (<0,07 ppm), посредством анализа ICP-OES.

Повторные эксперименты проводились следующим образом: метанольный раствор (25 мл, 0,009 M) субстрата (36,2 мг, 0,248 ммол), дегазированный водородом, в токе водорода с помощью Teflon® капилляра помещали в автоклав, содержащий каталитическую мембрану после использования в предыдущей реакции гидрирования. В автоклаве устанавливали желаемое давление водорода 5 бар и раствор перемешивали при комнатной температуре в течение необходимого времени. По окончании времени перемешивания автоклав разгерметизировали в потоке водорода и реакционный раствор был удален через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения конверсии и селективности к 4-фенил-бутан-2-ону, используя 30 м × 0,25 мм ID VF-Wax ms капиллярную колонку. Оставшийся раствор анализировали на определение количества Pd, выщелаченного в раствор, посредством анализа ICP-OES.

Полученные результаты повторных экспериментов представлены в таблице 6 (NKZPD-12) и таблице 7 (NKZPD-14).

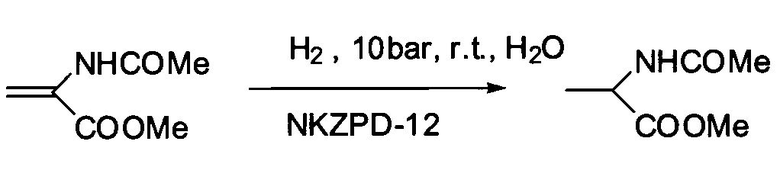

Пример IX

Этот пример иллюстрирует способ, используемый для реакции гидрирования метил-2-ацетамидакрилата, применяя гибридные PVA-ZrO2 мембраны, содержащие Pd наночастицы (NKZPD-12).

Дегазированный водородом раствор субстрата метил-2-ацетамидакрилата (17,6 мг, 0,123 ммол) в воде (25 мл, конц. 0,0049 M) с помощью тефлонового капилляра в токе водорода помещали в автоклав, содержащий каталитическую мембрану в сборе (2 см2, 5,51×10-4). Автоклав дегазировали 3 циклами вакуум/водород, затем устанавливали необходимое давление водорода 10 бар, раствор перемешивали при комнатной температуре в течение 2 часов. По окончании времени перемешивания автоклав разгерметизировали в потоке водорода и реакционный раствор удаляли через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения конверсии и селективности к циклооктену, используя 30 м × 0,25 мм ID VF-Wax ms капиллярную колонку. Оставшийся раствор анализировали на определение количества Pd, выщелаченного в раствор (<0,07 ppm), посредством анализа ICP-OES.

Повторные эксперименты проводились следующим образом: метанольный раствор (25 мл, 0,049 M) субстрата (17,6 мг, 0,123 ммол), дегазированный водородом, в потоке водорода с помощью Teflon® капилляра помещали в автоклав, содержащий каталитическую мембрану после использования в предыдущей реакции гидрирования. В автоклаве устанавливали желаемое давление водорода 10 бар и раствор перемешивали магнитной мешалкой при комнатной температуре в течение заданного времени. По окончании времени перемешивания автоклав разгерметизировали в потоке водорода и реакционный раствор был удален через нижний сливной клапан. Образец этого раствора (0,5 мкл) анализировали с помощью газовой хроматографии для определения преобразования и селективности к 4-фенил-бутан-2-ону, используя 30 м × 0,25 мм ID VF-Wax ms капиллярную колонку. Оставшийся раствор анализировали, посредством анализа ICP-OES, на определение количества Pd, выщелаченного в раствор. Полученные результаты 6 повторных экспериментов представлены в таблице 8.

Композиции каталитических мембран

а Массовое отношение SiO2 к PVA в мембранах

b Массовое отношение WO3 к PVA в мембранах

с Массовое отношение ZrO2 к PVA в мембранах

d Массовое отношение CMS (карбоксил-модифицированный силикон) к PVA в мембранах

е Массовое отношение POGE (полиоксиэтилен/полиглицериновый простой эфир) к PVA в мембранах

f Массовое отношение Pd к PVA в мембранах

g Степень омыления

* Конкретные полимерные добавки в соответствии с настоящим изобретением

а MeOH: метанол

b EtOH: этанол

c IPA: изопропанол

d BtOH: бутанол

e ACT: ацетон

f DME: диметоксиэтан

g TLE: толуол

(CMS): Содержащий карбоксил-модифицированный силикон в качестве полимерной добавки в соответствии с настоящим изобретением.

(POGE): Содержащий полиоксиэтилен/полиглицериновый простой эфир в качестве полимерной добавки в соответствии с настоящим изобретением

Реакция гидрирования 3-гексен-1-ола с Pd, иммобилизированным в NKZPD-11- типе мембран, и повторные эксперименты (а,b)

Реакция гидрирования 3-гексен-1-ола с Pd, иммобилизированным в NKZPD-12- типе мембран и повторные эксперименты (а,b)

Реакция гидрирования 1,5-COD с Pd, иммобилизованным в NKZPD-12- типе мембране и повторные эксперименты (а,b)

(ppm)c

* полиоксиэтилен/полиглицериновый простой эфир содержится в качестве полимерной добавки.

Реакция гидрирования 4-фенил-бутен-2-она с Pd(0), иммобилизованным в NKZPD-12-типе мембране, и повторные эксперименты (а,b)

Реакция гидрирования 4-фенил-бутен-2-она с Pd(0), иммобилизированным в NKZPD-14-типе мембране, и повторные эксперименты (а,b)

(h-1)

(b)Условия реакции: Pd-предшественник PdO, восстановитель NaBH4, Р·Н2 = 5 бар, r.t., MeOH, концентрация субстрата 0,0099 М, субстрат/Pd=450; (c)ICP-0ES анализ;

*карбоксил-модифицированный силикон содержится в качестве полимерной добавки.

Реакция гидрирования МАА с Pd(0), иммобилизованным в NKZPD-12-типе мембране, и повторные эксперименты (а,b)

(b)Условия реакции: Pd- предшественник PdO, восстановитель- NaBH4, Р·Н2 = 10 бар, r.t., MeOH, концентрация субстрата 0,0049 М,

(c)ICP-0ES анализ;

* полиоксиэтилен/полиглицериновый простой эфир содержится в качестве полимерной добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕОРГАНИЧЕСКИЕ/ПОЛИМЕРНЫЕ ГИБРИДНЫЕ КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ МЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ | 2011 |

|

RU2574066C2 |

| ГИБРИДНЫЕ НЕОРГАНИЧЕСКИЕ/ОРГАНИЧЕСКИЕ ПОЛИМЕРНЫЕ КАТАЛИТИЧЕСКИЕ МЕМБРАННЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ИММОБИЛИЗИРОВАННЫЕ МОЛЕКУЛЯРНЫЕ КАТАЛИЗАТОРЫ, И ИХ ПРОИЗВОДСТВО | 2010 |

|

RU2542364C2 |

| СЛОИСТЫЙ КОМПОЗИТ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ЭТОГО КОМПОЗИТА | 2006 |

|

RU2371249C2 |

| ВОССТАНОВЛЕНИЕ СВЯЗЕЙ С-О С ПОМОЩЬЮ КАТАЛИТИЧЕСКОГО ГИДРИРОВАНИЯ С ПЕРЕНОСОМ ВОДОРОДА | 2012 |

|

RU2599127C2 |

| КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ БЛАГОРОДНЫЙ МЕТАЛЛ И ЛАНТАНИД, НАНЕСЕННЫЕ НА ПО СУЩЕСТВУ НЕПОРИСТУЮ ПОДЛОЖКУ | 2012 |

|

RU2550204C1 |

| СЛОИСТАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2006 |

|

RU2386477C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ГИДРИРОВАНИЯ ОЛЕФИНОНЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ ОЛЕФИНОНЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2162472C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПАЛЛАДИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ПОЛИМЕРНОЙ ГИДРОФОБНОЙ ПОРИСТОЙ МЕМБРАНЫ | 2009 |

|

RU2411987C1 |

| Способ получения палладийсодержащего катализатора гидрирования ацетиленовых соединений | 2022 |

|

RU2814116C1 |

| ГИДРИРОВАНИЕ ИМИНОВ | 2009 |

|

RU2476422C2 |

Настоящее изобретение относится к каталитическому материалу, проявляющему каталитическую активность в химических реакциях. Материал содержит гибридное соединение, состоящее из оксидов металла и поливинилового спирта или их производных. Оксиды металла включают по меньшей мере одно вещество, выбранное из соединений кремниевой кислоты, соединений вольфрамовой кислоты и соединений циркониевой кислоты, при этом металлическая частица катализатора внедрена в гибридное соединение. Гибридное соединение содержит полимерные добавки, которые имеют звено -СН2-СН2-O- и имеют разветвленную структуру, и/или содержит полимерные добавки, которые имеют звено -Si(CH3)2-O- с карбоксильными группами, добавленными к части атомов кремния. Также предложены способы получения каталитического материала. Изобретение позволяет получить каталитические материалы с высокой активностью, которые могут использоваться в каталитических процессах в сочетании с различными типами растворителей. 3 н. и 1 з.п. ф-лы, 8 табл., 9 пр.

1. Каталитический материал, проявляющий каталитическую активность в химических реакциях и содержащий гибридное соединение, состоящее из оксидов металла и поливинилового спирта или их производных, в котором оксиды металла включают по меньшей мере одно вещество, выбранное из соединений кремниевой кислоты, соединений вольфрамовой кислоты и соединений циркониевой кислоты, при этом металлическая частица катализатора внедрена в гибридное соединение, и где гибридное соединение содержит полимерные добавки, которые имеют звено -СН2-СН2-O- и имеют разветвленную структуру, и/или содержит полимерные добавки, которые имеют звено -Si(CH3)2-O- с карбоксильными группами, добавленными к части атомов кремния.

2. Каталитический материал по п.1, в котором катализатором в виде металлических частиц является палладий.

3. Способ для обеспечения каталитического материала по п.1, в котором:

1) гибридное соединение синтезируют с помощью реакции нейтрализации силиката и/или вольфрамата кислотой в растворе, содержащем поливиниловый спирт или его производные и полимерные добавки, и растворитель затем удаляют,

2) синтезированное таким образом гибридное соединение погружают в раствор солей катализаторов на основе металлических частиц и затем восстанавливают для превращения абсорбированных солей в металлические частицы.

4. Способ для обеспечения каталитического материала по п.1, в котором:

1) твердую смесь поливинилового спирта или его производных, полимерных добавок, солей катализаторов на основе металлических частиц и соли циркония и/или соли оксициркония погружают в раствор щелочи или наносят этот раствор на поверхность и нейтрализуют,

2) синтезированное таким образом гибридное соединение восстанавливают для превращения оксидов и/или гидроксидов металлических частиц-катализаторов в металлические частицы.

| WO 2011121797 A1, 06.10.2011 | |||

| WO 2007080253 A2, 19.07.2007 | |||

| WO 2006095477 A1, 14.09.2006 | |||

| OZDEMIR S.S | |||

| et al, Catalytic polymeric membranes: Preparation and application, Applied Catalysis A: General, 2006, v | |||

| Приспособление для выпечки формового хлеба в механических печах с выдвижным подом без смазки форм жировым веществом | 1921 |

|

SU307A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ НА ОСНОВЕ СПЛАВА АЛЮМИНИЯ И ПЕРЕХОДНОГО МЕТАЛЛА И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ α, ω-АМИНОНИТРИЛОВ С ЕГО ПОМОЩЬЮ | 1995 |

|

RU2174047C2 |

Авторы

Даты

2016-05-27—Публикация

2012-02-14—Подача