Настоящее изобретение относится к новым композитным наномодифицированиым мембранам, химическим соединениям, а именно к наномодифицированной мембране на основе сополимера тетрафторэтилена с функциональными перфторированными сомономерами общей структурной формулы:

где R:

M-H, Li, K, Na;

a=24,75-18,38 мол.%;

b=78,62-81,12 мол.%;

c=5,0-0,5 мол.%;

характеризующейся толщиной от 10 мкм и выше, плотностью 1,93-2,10 г/см3, механической прочностью 16-22 МПа и коэффициентом газопроницаемости по водороду (К), составляющим 1-3,7×10-16 м3м м-2Па-1c-1 при температуре 20-90°С.

Настоящее изобретение относится также к органической химии, а именно к способу получения композитных наномодифицированных перфторсульфокатионитовых мембран на основе указанного выше сополимера тетрафторэтилена с функциональными перфторированными сомономерами, которые могут быть эффективно использованы для изготовления мембранно-электродных блоков (МЭБ), применяемых в электрохимических устройствах различного типа, в том числе в электролизерах воды низкого и высокого давления, портативных электронных устройствах и др.

Использование композитных тонких наномодифицированных мембран обеспечивает высокие перепады давления, более высокую плотность тока, а также большую эффективность эксплуатации электролизной ячейки.

Известна (патент США №6059943 С258, опубл. 09.05.2000) катионопроводящая композитная мембрана, состоящая из неорганического ионопроводящего материала и полимерной фазы, которая может быть ионным проводником. Полимерная матрица, наполненная частицами неорганического, ионопроводящего материала, образует связанную сетку, пронизывающую мембрану от одной поверхности до другой.

Полимерная матрица представляет собой предпочтительно синтетические органические полимеры, имеющие температуру плавления выше 300°С, такие как полимеры, выбранные из полностью галоидированных полимеров и их смесей. Преимущественные синтетические органические полимеры выбраны из политетрафторэтилена, перфторсульфокислоты, перфторалкоксипроизводных политетрафторэтилена, полисульфона, полиметилметакрилата, силиконового каучука, сульфированных сополимеров бутадиенстирола, полихлортрифторэтилена, поливинилиденфторида, сополимеров поливинилиденфторида, поливинилхлорида и др.

Перфторсульфокислота представляет собой сополимер фирмы Дюпон и имеет общую структурную формулу:

и эквивалентную массу (ЭМ) сополимера, составляющую 1100.

Неорганическим протонопроводящим материалом могут быть частицы гидратированных оксидов металлов, предпочтительно молибдена, вольфрама, циркония и их смесей, и наиболее предпочтительно, когда неорганические частицы выбраны из гетерополивольфраматов, гетерополимолибдатов, фосфатов циркония и их смесей. Недостатками композитных мембран являются:

1. Недостаточно высокая газоплотность мембран. Результаты измерений показали, что коэффициент газопроницаемости по водороду (К) составляет 8-14×10-16 м3м м-2Ра-1s-1 при температуре 20-90°С (см. пример 19 в табл.2, 3), что связано с повышенной пористостью таких мембран из-за плохой адгезии неорганического материала и пористой полимерной матрицы из политетрафторэтилена.

2. Недостаточно низкая (ЭМ) перфторсульфополимера, а именно 1100, что ухудшает электрохимические характеристики мембран и ограничивает области ее использования в электрохимических устройствах.

3. Недостаточное равновесное влагопоглощение и, как следствие, невысокая удельная электропроводность мембран.

Мембрану на основе полимерной матрицы из пористого политетрафторэтилена согласно патенту США №6059943 получают:

- импрегнированием неорганического протонопроводящего материала в поры пористой полимерной матрицы (ПТФЭ, марки GORE ТЕХ),

- импрегнированием предшественника неорганического протонопроводящего материала в поры пористой матрицы ((ПТФЭ, марки GORE ТЕХ) и затем преобразованием материала путем последующего гидролиза в желательный протонопроводящий оксид,

- осаждением смеси ионопроводящего оксида и полимерного связующего из водного раствора, последующей сушкой осадка и формированием мембраны,

- преобразованием предшественника протонопроводящего металлического оксида в окись в водном растворе, содержащем эмульсию или суспензию, с одновременным осаждением полимера с окисью и формированием мембраны,

- использованием пористого полимерного фильтра как полимерной фазы и наполнением пор в фильтре окисным протонным проводником, фильтруя через него суспензию окиси, например, вакуумная фильтрация аморфного геля фосфата циркония в пористый политетрафторэтиленовый фильтр, сопровождаемая последующей кристаллизацией L-фосфата циркония в фосфорной кислоте,

- наполнением пор пористой полимерной мембраны концентрированным раствором предшественника, желательно оксида, с сохранением раствора предшественника на одной стороне и осаждением окисной фазы в порах фильтра на другой стороне, с реакцией, обеспечивающей диффузию оксида внутрь мембраны, например, добавлением кислой соли металла этой окиси, поднимая значение рН с помощью раствора щелочи.

Недостатками описанных способов являются:

1. Трудность заполнения пористого полимерного субстрата описанными выше способами из суспензии с неоднородным размером частиц неорганического соединения-проводника.

2. Получение композитных мембран методом осаждения смеси протонопроводящего оксида полимерной матрицы и последующее их формирование прессованием происходит при высоких температурах, что ведет к частичной деструкции ионообменного полимера и ухудшению его свойств.

3. Невозможность получения тонких и супертонких мембран из-за неоднородности размера частиц проводника.

Известна также (патент РФ№2426750, опубл.20.08.2011.) газоплотная модифицированная мембрана, состоящая из сополимера тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы: перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода общей структурной формулы:

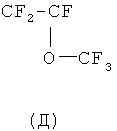

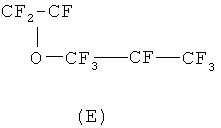

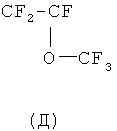

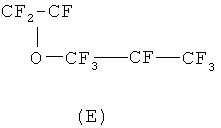

где R:

M-H, Li, K, Na;

a=24,7-15,7 мол.%;

b=74,3-83,8 мол.%;

c=5,0-0,5 мол.%;

имеющего эквивалентную массу сополимера, составляющую 900-1050, и полимерный или неорганический модификатор.

В качестве полимерного модификатора используют сульфированный полисульфон, поливиниловый спирт, поливинилиденфторид, сополимеры винилиденфторида, сульфированные полимеры и сополимеры винилиденфторида.

В качестве неорганического модификатора используют соединения титана, олова, циркония, германия, кремния или их смеси, выбранные из группы оксидов, фосфатов, гидрофосфатов, а также тетраэтоксисилан.

Содержание полимерного или неорганического модификатора, находящегося в объеме или на поверхности мембраны, составляет 2-30 масс.% от общей массы мембраны. Толщина мембраны может быть 25-150 мкм.

Недостатками газоплотной модифицированной мембраны по патенту РФ №2426750 являются:

1. Недостаточно высокая поверхностная протонная проводимость из-за снижения удельной поверхностной ионообменной емкости, что приводит к ухудшению контакта поверхности мембраны с каталитической смесью и, как следствие, к ухудшению электрохимических свойств МЭБ.

2. Недостаточно высокая механическая прочность мембран в жестких условиях, при высоких перепадах давления и температуры, что связано со специфической подвижностью полимерных цепей перфторсульфополимера.

3. Недостаточная стабильность линейных размеров при изменении температуры и давления из-за колебаний содержания воды в мембране, что ухудшает работу транспортирующих узлов.

Мембрану согласно патенту РФ №2426750 получают:

- контактированием перфторсульфокатионитовой мембраны с жидкой композицией,

- испарением жидкой среды (сушка),

- формированием частиц модификатора.

В качестве перфторсульфокатионитовой мембраны используют мембрану, выполненную из сополимера тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан или перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, имеющую эквивалентную массу 900-1050.

В качестве жидкой композиции используют жидкую композицию, включающую ионообменный перфторсульфополимер, модификатор и растворитель, в водной, органической или водноорганической среде, а в качестве модификатора используют углеводородные полимеры, фторполимеры, перфторированные полимеры или их смеси, неорганические соединения или их смеси.

В качестве перфторированного ионообменного сополимера используется сополимер с функциональными сульфогруппами формулы - SO3M, где М - ион водорода, аммония или щелочного металла, аналогичный по составу полимеру мембраны, имеющий эквивалентную массу 800-900, растворимый в растворителе, выбранном из группы, включающей: воду, полярный органический растворитель, смесь полярных органических растворителей, смесь полярного и неполярного органических растворителей или их смесь с водой.

В качестве модификатора используют углеводородные полимеры, фторполимеры, перфторированные полимеры или их смеси, неорганические соединения или их смеси.

В качестве модифицирующего полимера жидкая композиция содержит поливиниловый спирт, сульфированный полисульфон, поливинилиденфторид, сополимеры поливинилиденфторида, сульфированные полимеры и сополимеры поливинилиденфторида.

В качестве неорганического соединения жидкая композиция содержит соединения титана, олова, циркония, германия, кремния или их смесей, выбранных из группы: хлориды, оксихлориды, оксиды, гидроксиды, фосфаты, гидрофосфаты, алкоголяты.

В качестве модифицирующего соединения жидкая композиция содержит тетраэтоксисилан.

Процесс контактирования с жидкой композицией проводят при температуре 18-80°С в течение 2-8 ч.

Процесс формирования модификатора в перфторсульфокатионитовой мембране проводят при температуре 18-110°С.

Недостатками описанных способов являются:

1. Трудность получения тонких и супертонких мембран описанными выше способами с высокой механической прочностью во влажном состоянии при высоких температурах и перепадах давления.

2. Трудность изготовления мембран, устойчивых к диффузии и утечке газов при эксплуатации в электролизерах воды с высоким перепадом давления из-за нестабильности линейных размеров.

3. Невозможность получения мембран с достаточно высокими эксплуатационными характеристиками для электролизеров воды низкого и высокого давления из-за того, что толщина мембраны составляет 150-160 мкм. Напряжение на ячейке достигает 1,61-1,65 В.

4. Невозможность получения тонких и супертонких бездефектных мембран для электролиза воды описанными выше способами из-за диффузионных факторов, так как при модификации используется процесс пропитки жидкой дисперсии готовых перфторсульфокатионитовых мембран с высокой плотностью, а дисперсия содержит частицы модификатора с недостаточной однородностью размера частиц.

Наиболее близкой по совокупности существенных признаков к заявляемой композитной наномодифицированной мембране является мембрана, армированная политетрафторэтиленом, патент WO 0227070, опубл. 04.04.2002 - прототип.

Армированная мембрана состоит из протонопроводящего и пористого полимерных материалов и применяется в электролизерах воды.

Ионообменные материалы, используемые в качестве протонопроводящих материалов, включают, но не ограничиваются, углеводородсодержащие ионообменные материалы и фторуглеродные ионообменные материалы. Можно также использовать углеводородсодержащие ионообменные материалы, включающие фенольные смолы или сульфокислоты, конденсационные материалы, такие как фенолформальдегидные смолы, полистирол, сополимеры стирола с дивинилбензолом, стирола с бутадиеном, тройные сополимеры стирола с дивинилбензолом и винилхлоридом и т.п., сульфированные - с катионообменными свойствами или с анионообменными свойствами в результате хлорметилирования и последующего превращения в соответствующие четвертичные амины.

Фторуглеродные ионообменные смолы могут включать в себя сополимеры: тетрафторэтилена с перфторэтоксивиниловым сульфоновьм эфиром или тетрафторэтилена с перфторгидроксилированным виниловым эфиром. Из-за более высокой стойкости к окислению и (или) кислотоустойчивости более предпочтительны фторированные смолы, содержащие сульфоновые, карбоновые и (или) фосфорные кислотные группы. Фторуглеродные материалы обычно обладают превосходной стойкостью к окислению, галогенам, сильным кислотам и основаниям.

Перфторсульфокислотный сополимер фирмы Дюпон представляет собой сополимер, который имеет общую структурную формулу:

и эквивалентную массу (ЭМ) сополимера, составляющую 1100.

Для получения армированных мембран использовался раствор, содержащий 5 масс.% перфторсульфокислотного ионообменного полимера, 45 масс.% воды и 50 масс.% смеси низкомолекулярных спиртов фирмы Дюпон под зарегистрированной торговой маркой NAFION.

Пористый полимерный материал представляет собой пористую микроструктуру, характеризующуюся волокнами, соединенными между собой узлами, или пористую микроструктуру, которая существенно отличается от фибрилл.

Предпочтительным базовым материалом является расширенная пленка из политетрафторэтилена (ПТФЭ), которая имеет пористость больше 35 объемных процентов. Предпочтительно, пористость от 70 до 95 объемных процентов от общего объема материала ПТФЭ. Толщина базового материала составляет менее 1 мил (0,025 мм), т.е 25 мкм. Желательно, чтобы толщина составляла около 0,6 мил (0,015 мм) - 0,8 мил (0,020 мм), наиболее предпочтительно приблизительно 0,50 мил (0,013 мм) - 0,75 мил (0,019 мм). Этот материал является коммерчески доступным в различных фирмах, например Gore & Associates. Inc. под торговой маркой GORE-TEX. Пористая микроструктура этого базового материала включает в себя узлы, соединяющие между собой волокна, которые определяют внутренний объем базового материала. Кроме того, базовый материал может включать в себя ПТФЭ, имеющий пористую микроструктуру, включающую преимущественно фибриллы в виде нетканого материала.

Мембраны по прототипу могут быть также усилены с помощью тканого или нетканого материала, связанного с одной стороны с ионообменным полимерным материалом. Подходящие тканые материалы могут включать, например, холсты из тканых волокон расширенного пористого политетрафторэтилена, ткани из экструдированного или ориентированного полипропилена, полипропиленовую сетку, а также нетканые материалы из гюлипропилена и полиэфира. Недостатками мембран по прототипу являются:

1. Недостаточно высокая газоплотность мембран. Результаты измерений показали, что при ЭМ=1100 коэффициенты газопроницаемости по водороду (К) составляют 5,7-10,0×10-16 м3м м-2Па-1c-1 при температуре 20-90°С (см. пример 17 в табл.2, 3), что, по всей вероятности, связано с недостаточной адгезией ионообменного материала и пористой полимерной матрицы.

2. Недостаточно высокая протонная проводимость, так как повышенная ЭМ=1100 перфторсульфокислотного полимера и наличие полимерного пористого материала, входящего в состав композитной мембраны, который не является цротонопроводящим материалом, нарушает протонный транспорт через мембрану, особенно при высоких перепадах температуры и давления.

3. Недостаточное равновесное влагопоглощение из-за повышенной ЭМ ионообменного полимера и наличия ПТФЭ и, как следствие, невысокая удельная электропроводность мембран.

Мембрана, армированная политетрафторэтиленом для электролиза воды, описанная в прототипе, по патенту WO 0227070, а именно мембрана, включающая протонопроводящий и пористый полимерные материалы, может быть получена последовательным проведением следующих операций:

- выбор пористого полимерного субстрата,

- приготовление жидкой композиции смешением раствора ионообменного полимера с поверхностно-активным веществом,

- совмещение жидкой композиции с пористым полимерным материалом,

- нагревание совмещенных материалов и формирование армированной мембраны при температуре 120-160°С,

- удаление поверхностно-активных веществ в воде и (или) органической среде,

- гидратирование армированных мембран в кипящем подходящем реагенте. Для получения жидкой композиции используются растворители, которые подходят для использования ионообменного материала и поверхностно-активного вещества, и включают, например, спирты, карбонаты, тетрагидрофуран, воду, и комбинации, содержащие, по меньшей мере, один из вышеуказанных растворителей.

Поверхностно-активные вещества с молекулярной массой более 100 предпочтительно применяют с ионообменными смолами для обеспечения пропитки внутреннего объема базового материала. Поверхностно-активные вещества, имеющие гидрофобную часть и гидрофильные части, могут быть использованы. Предпочтительными являются поверхностно-активные вещества, имеющие молекулярную массу более 100, которые могут быть классифицированы как анионные, неионогенные или амфотерные, такие как углеводородные или фторуглеродные соединения, например MERPOO - углеводородсодержащие поверхностно-активные вещества или Zonyl - фторуглеродные поверхностно-активные вещества. Предпочтительным поверхностно-активным неионным материалом является октилфеноксиполиэтоксиэтанол, имеющий химическую структуру СН3-С(СН2)2-С(СН3)-С6Н4-(ОСН2СН2)хОН, где «х» имеет среднее значение 10. Этот материал известен как Тритон Х-100.

Ионообменные смолы пропитывают пористый полимерный материал так, что мембрана может быть названа «окклюдированной», это означает, что пористый материал пропитан таким образом, что внутренний объем пор заполнен ионообменным материалом более чем на 90, предпочтительно более чем на 95 и наиболее предпочтительно более чем на 98 процентов, так, что готовая мембрана существенно менее проницаема к объемному потоку жидкостей и газа.

Кроме перфторированного пористого полимерного субстрата для приготовления ультратонкой армированной мембраны может использоваться полипропиленовая ткань, которая совмещается с ионообменной мембраной методами ламинирования, любым обычным способом, таким как горячее ламинирование, ультразвуковое ламинирование, сочетанием использования клея с последующим ламинированием, горячее ламинирование воздухом и т.п.

Удаление оставшихся поверхностно-активных веществ в армированной мембране проводят путем специальной обработки. Это достигается замачиванием или погружением мембраны в раствор, например, воды, изопропилового спирта, перекиси водорода, метанола и (или) глицерина. На этом этапе поверхностно-активное вещество, которое первоначально было смешано в растворе с ионообменным материалом, удаляется. Замачивание или погружение вызывает набухание мембраны, однако ионно-обменное вещество остается в пределах внутреннего объема основного материала.

Затем мембрана подвергается дальнейшей обработке подходящим реагентом при кипении, таким как сильная кислота (соляная, азотная, хромовая) или вода, в результате чего мембрана немного расширяется в длину, ширину и толщину.

Фактическое количество повторяющихся процедур зависит от толщины полимерного субстрата, готовой армированной мембраны и концентрации ПАВ. Как правило, количество процедур составляет от 2 до 4 раз.

Армированная мембрана по прототипу может быть также получена совмещением полимерного субстрата с ионообменным полимером в среде смеси органического растворителя с водой без поверхностно-активных веществ. Однако в этом случае без ПАВ такое содержание воды в смеси растворителей не обеспечивает требуемое смачивание поверхности и дальнейшее «окклюдирование» полимерного гидрофобного субстрата, вследствие чего необходимо использовать смесь растворителей со значительно меньшим количеством воды, предпочтительно практически без воды.

Раствор ионообменного полимера без ПАВ, пригодный для совмещения с полимерным пористым субстратом и последующим формированием воздухонепроницаемой армированной мембраны, может быть получен последовательным проведением следующих операций:

- испарение смеси органического растворителя и воды из исходного раствора с постепенным введением неводного растворителя,

- сушка и измельчение полимера,

- нагревание полимера в растворителе, предпочтительно в комбинации метилового и изопропилового спиртов,

- совмещение ионообменного полимера в среде обезвоженных растворителей с пористым полимерным субстратом,

- нагревание совмещенных материалов и формирование армированной мембраны при температуре 140°С,

- гидратирование армированных мембран в кипящем подходящем реагенте. Фактическое количество повторяющихся процедур определяется желательной толщиной армированной мембраны и зависит от толщины и типа полимерного пористого субстрата, а также содержания воды в смеси органический растворитель/вода в дисперсии ионообменного полимера. Как правило, количество процедур составляет от 2 до 8 раз. Для улучшения пропитки пористого полимерного субстрата применяется использование метода пропитки с вакуумом. Недостатками описанных способов являются:

1. Трудность совмещения гидрофобного пористого полимерного субстрата и ионообменного полимера с повышенной ЭМ=1100 в среде смеси органического растворителя с водой (до 45 масс.%), из-за плохой смачиваемости и диффузионных факторов полимерного субстрата, вследствие чего для полного заполнения пор до 90 масс.% и больше требуется использование поверхностно-активных веществ.

2. Необходимость введения дополнительных технологических стадий для получения ионообменного полимера в среде органического растворителя с меньшим содержанием воды, пригодного для совмещения без поверхностно-активных веществ.

3. Невозможность получения армированной мембраны с высокой электропроводностью ввиду использования поверхностно-активных веществ, имеющих высокую сорбционную способность к полимерной протонопроводящей мембране.

4. Склонность к вымыванию протонопроводящих утлеводородсодержащих полимеров от времени эксплуатации из-за достаточно высокой ионообменной емкости (больше 1,5 мг-экв/г).

5. Применение температуры формирования армированной мембраны 120-140°С может приводить к деструкции ионообменных групп мембраны.

6. Сложность способов получения, связанная с многостадийностью процесса и необходимостью применения сложной техники.

Технический результат, достижение которого обеспечивает заявляемая композитная наномодифицированная перфторсульфокатионитовая мембрана с толщиной от 10 мкм и выше, заключается в улучшении удельной протонной проводимости и газопроницаемости мембран, повышении стабильности линейных размеров при переходе от влажного к сухому состоянию при высоких температурах и давлении, устойчивости к проколам или разрывам во время работы при высоких температурах и перепадах давления, высокой стойкости к складкообразованию, устойчивости (высокое сопротивление) к растрескиванию и исключительных механических свойствах: более высокая прочность при растяжении, намного меньше относительное удлинение, а также в улучшении контакта поверхности мембраны с каталитическом слоем и, как следствие, повышении электрохимических характеристик мембраны и в ее эффективном использовании в электролизерах воды при высоких перепадах давления и температуры и других электрохимических устройствах.

Указанный технический результат достигается за счет того, что была получена композитная наномодифицированная перфторсульфокатионитовая мембрана, содержащая сополимер тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан или перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, общей структурной формулы:

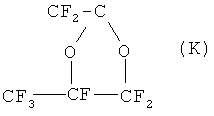

где R - звено перфторметилвинилового эфира

звено перфторпропилвинилового эфира

звено перфтор-2-метилен-4-метил-1,3-диоксалана

M-H, Li, K, Na;

a=24,75-18,38 мол.%;

b=70,25-81,12 мол.%;

c=5,0-0,5 мол.%;

полимерный субстрат, органический или неорганический наномодификаторы, характеризующаяся плотностью 1,98-2,10 г/см3, механической прочностью 16-22 МПа и коэффициентом газопроницаемости по водороду (К), составляющим 1-4×10-16 м3м м-2Па-1с-1 при температуре 20-90°С.

Технический результат, достижение которого обеспечивает заявляемый способ получения композитной наномодифицировадной перфторсульфокатионитовой мембраны, заключается в возможности полимерного субстрата, ионообменного полимера и модификатора эффективно интегрироваться в составе мембране так, что это способствует увеличению удельной электропроводности в широких пределах температуры и давления по сравнению с газоплотными мембранами или мембранами, армированными политетрафторэтиленом. Это обусловлено тем, что основные функциональные группы полимера субстрата, кислые функциональные группы ионно-обменного полимера и функциональные группы модификатора расположены близко друг к другу, что, по-видимому, облегчает протонный транспорт через композитную мембрану.

Способ получения композитной мембраны обеспечивает также получение тонкой и супертонкой мембраны с более высокой скоростью ионного транспорта, более высокой прочностью и низкой газопроницаемостью. Набухшая мембрана сохраняет свою механическую прочность и стабильность размеров и одновременно поддерживает желаемые ионные транспортные характеристики, электросопротивление и улучшенные электрохимические свойства в процессе их длительной эксплуатации в электролизерах воды и других электрохимических устройствах в отличие от мембраны, состоящей только из ионно-обменного материала и модификатора, или из полимерного субстрата и ионообменного материалов.

Указанный технический результат достигается за счет того, что в способе получения композитной наномодифицированной перфторсульфокатионитовой мембраны, включающем совмещение пористого перфторированного полимерного субстрата с перфторсульфокатионитовым полимером в жидкой среде и формирование композитной мембраны, процесс совмещения проводят в жидкой сопроцессорной смеси, включающей перфторированный ионообменный сополимер с функциональными сульфогруппами формулы -SO3M, где М - ион водорода, аммония или щелочного металла, имеющий низкую эквивалентную массу 750-890, растворимый в растворителе, выбранном из группы, включающей полярный органический растворитель, смесь полярных органических растворителей, смесь полярного и неполярного органических растворителей или смесь полярного органического растворителя с водой, причем в качестве полимерного модификатора используют сульфированный полисульфон, поливиниловый спирт, поливинилиденфторид, сополимеры винилиденфторида, сульфированные полимеры и сополимеры винилиденфторида, а в качестве неорганического модификатора сопроцессорная смесь содержит соединения титана, олова, циркония, германия, кремния или их смеси, выбранные из группы оксидов, фосфатов, гидрофосфатов, а также тетраэтоксисилан. При этом совмещение проводят при температуре 18-30°С, а формирование частиц модификатора на поверхности или в объеме мембраны проводят при температуре 18-110°С.

При проведении процесса получения композитных наномодифицированных перфторсульфокатионитовых мембран с использованием сопроцессорной смеси, содержащей ионообменный сополимер с ЭМ=750-890 и полимерный модификатор в среде полярного органического растворителя, процесс совмещения с полимерным субстратом проводят предпочтительно при температуре 18-30°С, а окончательное формирование предпочтительно при температуре 50-120°С, а при применении сопроцессорной смеси, содержащей ионообменный сополимер с ЭМ 750-890 и неорганический модификатор в смеси воды с полярным органическим растворителем, или в смеси полярного и неполярного органического растворителя, процесс совмещения с полимерным субстратом проводят при температуре 18-30°С, а окончательное формирование мембраны при температуре 18-110°С. Применение температуры совмещения выше 30°С не способствует образованию композитных наномодифицированных перфторсульфокатионитовых мембран с заданным комплексом свойств. Применение температуры формирования композитной наномодифицированной перфторсульфокатионитовой мембраны выше 120°С может приводить к деструкции ионообменных групп мембраны. При этом совмещение полимерного субстрата с сопроцессорной смесью в среде растворителя проводят методами напыления, замачивания, налива и др.

Введение в полимер с ЭМ 750-890, из которого выполнена композитная наномодифицированная перфторсульфокатионитовая мембрана, третьего модифицирующего сомономера, выбранного из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксолан или перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, позволяет упорядочить пространственное расположение боковых цепей полимера, содержащих группы SO3M, при этом образуется определенная надмолекулярная структура, которая ускоряет процесс «окклюдирования», улучшает совместимость с полимерным субстратом и модификатором и их интегрирование при формировании композитной мембраны.

При этом уже в процессе синтеза таких полимеров с третьим сомономером можно регулировать кластерно-канальную структуру мембран и, соответственно, влиять на их электрохимические и диффузионные свойства

Если для совмещения с полимерным субстратом использовать сопроцессорную смесь, содержащую указанный выше ионообменный перфторсульфополимер с ЭМ 750-890, растворимый в органическом растворителе или в смеси с водой и модификатор, то процесс смачивания и «окклюдирования» протекает лучше, а газопроницаемость композитных мембран ниже, чем у мембран, полученных при совмещении ионообменного перфторсульфополимера с ЭМ 1100 в среде растворителя по прототипу. Коэффициент газопроницаемости водорода (К) таких композитных мембран толщиной от 10 мкм составляет 1-3,7×10-16 м3м м-2Ра-1s-1, в то время как для газоплотных модифицированных мембран от 50 мкм, полученных при контактировании исходной мембраны (ЭМ) с жидкой композицией и модификатором, - 1-5×10-16 м3м м-2Pa-1s-1, а для армированных мембран, изготовленных совмещением полимерного субстрата с ионообменным сополимером по прототипу, газопроницаемость составляет 5-10×10-16 м3м м-2Ра-1s-1 при температуре 20-90°С (пример 17. табл.3).

В заявляемом способе указанный выше ионообменный полимер, входящий в состав сопроцессорной смеси, при формировании модификатора на поверхности или в объеме мембраны выполняет функцию матрицы, то есть создает кластерно-канальную структуру, благоприятствующую более однородному распределению модификатора и, как следствие, более высокой плотности и более низкой газопроницаемости мембраны (темплатный синтез). Кроме того, использование такого лиофильно-лиофобного ионообменного полимера с более низкой эквивалентной массой (750-890) улучшает совместимость с полимерным субстратом и модификатором, обеспечивает необходимую адгезию и «окклюдирование» ионообменного полимера с полимерным субстратом, химическую стойкость мембран (например, вымывание полимерного и неорганического модификатора в процессе длительной эксплуатации), (см. примеры 17-19). а также благоприятствует образованию композитных мембран, поверхность которых имеет лучшую совместимость с электрокаталитической смесью при изготовлении мембрано-электродных блоков (МЭБ).

Такая композитная мембрана сохраняет стабильность линейных размеров в процессе эксплуатации и сохраняет повышенную прочность во влажном состоянии. Газопроницаемость таких мембран во время эксплуатации не увеличивается.

В заявляемой композитной перфторсульфокатионитовой мембране общее содержание мономера с сульфокатионитовыми группами составляет 24,75-18,38 мол.%, а содержание модифицирующего перфторвинилового эфира 0,5-5,0 мол.%.

Если содержание перфторвинилового эфира в перфторсульфокатионитовой мембране менее 0,5 мол.%, то он практически не оказывает влияния на свойства получаемых композитных мембран (пример 9. табл.1, пример 5, таблица 2,3). В том случае, когда содержание перфторвинилового эфира в композитной мембране более 5,0 мол.%, то не образуется оптимальная структура композитной перфторсульфокатионитовой мембраны, при этом такая мембрана не обеспечивает оптимальное «окклюдирование» и интегрирование полимерного субстрата, ионообменного полимера и полимерного или неорганического модификатора (пример 13, табл.1, пример 9, таблица 2,3), а также требуемую механическую прочность.

В том случае, когда в мембране содержание мономера с сульфогруппами будет меньше 18.38 мол.%, то увеличивается ЭМ сополимера и электрохимические свойства мембран ухудшаются (пример 14, табл.1, пример 8, табл.2.3).

В том случае, когда в мембране содержание мономера с сульфогруппами будет больше 24,75 мол.%, значительно снизится ЭМ, что затрудняет получение композитных наномодифицированных мембран с высокой механической прочностью и низкой газопроницаемостью (пример 1, табл.1, пример 7, таблица 2, 3).

По заявляемому способу в зависимости от назначения могут быть получены композитные перфторсульфокатионитовые мембраны толщиной более 10 мкм, предпочтительно 10-70 мкм и наиболее предпочтительно толщиной 10-30 мкм с содержанием 24.75-18,38 мол.% перфторсульфосодержащего мономерного звена и 5-25 масс.% полимерного или неорганического модификатора, находящегося в объеме или на поверхности мембраны, обладающие оптимальным комплексом физических и физико-механических характеристик: плотность 1,98-2,10 г/см-3, газопроницаемость водорода (К) 1,0-3,7×10-16 м3м м-2Pa-1s-1 при температуре 20-90°С, при этом мембраны однородны по составу и имеют прочность при разрыве 16-22 МПа, высокую протонную проводимость и химическую стойкость. Указанный оптимальный комплекс свойств обеспечивается условиями проведения процесса, в частности, совмещение полимерного субстрата с сопроцессорной смесью, содержащей перфторсульфосодержащий ионообменный сополимер с ЭМ=750-890, растворимый в полярном органическом растворителе, смеси полярных органических растворителей или их смеси с водой, смеси полярного и неполярного органического растворителя, модификатор и растворитель при заданной температуре в интервале 18-30°С, позволяющего вводить заданное количество полимерного или неорганического модификатора. Состав сопроцессорной смеси, необходимое количество модификатора и ионообменного полимера определялось протонной проводимостью, толщиной, прочностью и газопроницаемостью композитных мембран и рассчитывалось авторами изобретения в соответствии с полученными ими зависимостями состава перфторсульфокатионитовой мембраны и скорости «окклюдирования» от состава сопроцессорной смеси.

При осуществлении процесса получения композитных наномодифицированных мембран сопроцессорную смесь, содержащую смесь рассчитанного количества раствора ионообменного полимера в растворителе и раствор модификатора в растворителе, загружают в соответствующее устройство, в зависимости от состава и структуры композитной мембраны, и проводят совмещение с выбранным полимерным субстратом. Если требуется получить мембрану с объемным распределением модификатора, то сопроцессорную смесь загружают в емкость, устанавливают заданную температуру (18-30°С), помещают образец полимерного субстрата, натянутого на металлическую рамку, и проводят совмещение в течение времени, достаточного для достижения заданного количества сорбированной сопроцессорной смеси в пористом полимерном материале. Время совмещения определяется толщиной композитной наномодифицированной перфторсульфокатионитовой мембраны, типом модификатора и растворителя, ЭМ ионообменного сополимера, составом сопроцессорной смеси и составляет предпочтительно 0,15-2 часа. По окончании совмещения «окклюдированный» полимерный субстрат вынимают из емкости, при необходимости быстро ополаскивают в выбранном растворителе и сушат до полного удаления растворителя. Температуру сушки устанавливают исходя из летучести растворителя. Окончательное формирование модификатора проводят в зависимости от типа введенного модификатора при обработке в воде или водных растворах минеральных кислот или щелочи при температуре 20-95°С.

Когда необходимо получить композитную мембрану со слоистым распределением модификатора (с одной или с двух сторон поверхности), то заданное количество сопроцессорной смеси загружают в аэрограф, краскораспылитель и др. и наносят на одну или обе поверхности полимерного субстрата от 2 до 4 раз в зависимости от содержания ионообменного полимера в среде растворителя. Кроме того, возможно использование и других методов совмещения, например намазывание валиком, наливом на поверхность и др.

Свойства полученных композитных наномодифицированных перфторсульфокатионитовых мембран определяли следующим образом:

1. Состав и структуру перфторированного сополимера определяли методом ИК-спектроскопии на спектрометре Перкин-Эльмер, модель 1760.

2. Толщину мембраны определяли по ТУ 301-05-12-89.

3. Полную обменную емкость мембраны определяли по ГОСТ 17552-72.

4. Плотность мембраны определяли по ГОСТ 14266-81.

5. Удельное объемное электрическое сопротивление мембраны определяли по ТУ 301-05-12-89.

6. Прочность при разрыве и относительное удлинение мембраны определяли по ГОСТ 11262-80.

7. Влажность мембраны определяли по ГОСТ 17554-72.

8. Газопроницаемость по водороду определяли по методике №127-78 ОАО «Пластполимер».

9. Изменение линейных размеров определяли линейкой по ГОСТ 427-75

10. Вязкость жидкой композиции определяли по ГОСТ 9070-75Е.

Нижеследующие примеры иллюстрируют настоящее изобретение.

Пример 1

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 10 мкм. В емкость объемом 0,05 л загружают 25 г сопроцессорной смеси, включающей смесь, состоящую из 17,8 г раствора ионообменного полимера, содержащего 19,8 мол.% перфторсульфосодержащего мономера (а) и 5,0 мол.% модифицирующего мономера (с) структуры (Е), имеющую ЭМ=850 (функциональная группа -SO3H) в изопропиловом спирте (концентрация 5,2 масс.%) и 7,2 г раствора хлорокиси циркония в воде. Затем спрей-методом (аэрографом) часть сопроцессорной смеси при температуре окружающей среды (20-23°С) наносят на обе поверхности образца полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм. По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 80°С до полного удаления растворителя. Процесс совмещения повторяют еще три раза.

По окончании совмещения «окклюдированную» мембрану вынимают из емкости, быстро ополаскивают в воде и сушат в термостате при температуре 80°С до полного удаления растворителя. Процесс совмещения повторяют еще один раз. После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г фосфорной кислоты (концентрация кислоты 40 масс.%) и нагревают при температуре 80°С в течение 2 ч для окончательного формирования структуры мембраны. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 30 мкм с содержанием цирконилфосфата с размером частиц 5-100 нм в количестве 20 масс.%.

Пример 2

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 11 мкм. В емкость объемом 0,1 л загружают 50 г сопроцессорной смеси, содержащей смесь, состоящую из 35,6 г раствора ионообменного полимера, содержащего 22,02 мол.% перфторсульфосодержащего мономера (а) и 4,0 мол.% модифицирующего мономера (с) структуры (Е), имеющую ЭМ=800 (функциональная группа -SO3H) в изопропиловом спирте (концентрация 7,8 масс.%) и 14,4 г раствора тетрабутоксититана в изопропиловом спирте. После этого в емкости устанавливают температуру 23°С, помещают образец полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, и проводят совмещение в течение 10 мин.

По окончании совмещения «окклюдированную» мембрану вынимают из емкости, быстро ополаскивают в воде и сушат в термостате при температуре 80°С до полного удаления растворителя. Процесс совмещения повторяют еще один раз.

После формирования мембрану помещают в емкость объемом 0,25 л, загружают 50 г дистиллированной воды и нагревают при температуре 40°С в течение 2 ч для окончательного формирования в мембране диоксида титана. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 25 мкм с содержанием TiO2 с размером частиц 5-250 нм в количестве 19 масс.%.

Пример 3

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 12 мкм. В емкость объемом 0,л загружают 50 г сопроцессорной смеси, состоящей из 23,5 г раствора ионообменного полимера, содержащего 24,75 мол.% перфторсульфосодержащего мономера (а), имеющую ЭМ=750 (функциональная группа -SO3Li) и 5,0 мол.% модифицирующего мономера (с) структуры (Д), в диметилформамиде (концентрация 4,3 масс.%) и 26,5 г раствора поливинилового спирта в диметилформамиде (концентрация 5 масс.%). Затем в емкости устанавливают температуру 23°С, помещают образец полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, и проводят совмещение в течение 20 мин.

По окончании совмещения «окклюдированную» мембрану помещают в термостат и сушат при температуре 20°С до полного удаления растворителя. После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г азотной кислоты (концентрация 10 масс.%) и нагревают при температуре 40°С в течение 2 ч для окончательного формирования мембраны. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 25 мкм с содержанием поливинилового спирта 10 масс.%.

Пример 4

Процесс аналогичен приведенному в примере 1 и отличается тем, что вместо 5 мол.% модифицирующего мономера (с) добавляют 0,5 мол.%.

Пример 5

Процесс аналогичен приведенному в примере 1 и отличается тем, что вместо 5 мол.% модифицирующего мономера (с) добавляют 0 мол.%.

Пример 6

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 8 мкм. В емкость объемом 0,05 л загружают 25 г сопроцессорной смеси, состоящей из 14,15 г раствора ионообменного полимера, содержащего 18,38 мол.% перфторсульфосодержащего мономера (а) и 3.0 мол.% модифицирующего мономера (с) структуры (К), имеющую ЭМ=890 (функциональная группа -SO3H) в изопропиловом спирте (концентрация 7,3 масс.%) и 10,85 г раствора хлорокиси циркония в воде. Затем сирей-методом (аэрографом) часть сопроцессорной смеси при температуре окружающей среды 20-23°С наносят на обе поверхности образца полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, в течение 2 мин. По окончании совмещения «окклюдированную» мембрану вынимают из емкости, быстро ополаскивают в воде и сушат в термостате при температуре 80°С до полного удаления растворителя. Процесс совмещения повторяют еще два раза. После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г фосфорной кислоты (концентрация кислоты 40 масс.%) и нагревают при температуре 80°С в течение 2 ч для окончательного формирования структуры мембраны. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 30 мкм и содержанием цирконилфосфата с размером частиц 5-150 нм в количестве 23 масс.%.

Примеры 7, 8

Процесс получения модифицированных мембран проводят аналогично примеру 1, но варьируют состав ионообменного перфторсульфополимера. В примере 7 процесс проводят с использованием мембраны, содержащей 28,20 мол.% перфторсульфосодержащего мономера (а), в примере 8 - 16,5 мол.% перфторсульфосодержащего мономера (а).

Примеры 9, 10

Процесс получения модифицированных мембран проводят аналогично примеру 1, но варьируют структуру ионообменного перфторсульфополимера. В примере 9 процесс проводят с использованием мембраны, содержащей 5,5 мол.% модифицирующего мономера (с) структура (Д), а в примере 10, содержащей 0 мол.% модифицирующего мономера.

Пример 11

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 11 мкм. В емкость объемом 0.05 л загружают 30 г сопроцессорной смеси, содержащей смесь, состоящую из 18,4 г раствора ионообменного полимера, содержащего 24,75 мол.% перфторсульфосодержащего мономера (а) и 2,0 мол.% модифицирующего мономера (с) структуры (Д), имеющую ЭМ=750 (функциональная группа -SO3H) в этиловом спирте (концентрация 6 масс.%) и 11,6 г раствора тетрабромида олова в этиловом спирте (концентрация 10 масс.%). Затем спрей-методом (аэрографом) часть сопроцессорной смеси при температуре окружающей среды 20-23°С наносят на обе поверхности образца полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм. По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 50°С до полного удаления растворителя. Процесс совмещения повторяют еще три раза.

После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г дистиллированной воды и нагревают при температуре 60°С в течение 2 ч для окончательного формирования в мембране диоксида олова. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 35 мкм с содержанием диоксида олова с размером частиц 5-150 нм в количестве 15,1 масс.%.

Пример 12

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилеиа толщиной 9 мкм. В емкость объемом 0,05 л загружают 25 г сопроцесеорной смеси, содержащей смесь, состоящую из 21 г раствора ионообменного полимера, содержащего 24,75 мол.% перфторсульфосодержащего мономера (а) и 2,0 мол.% модифицирующего мономера (с) структуры (Д), имеющую ЭМ=750 (функциональная группа -SO3Li) в диметилформамиде (концентрация 4,9 масс.%) и 4 г раствора сульфированного полисульфона (СПСФ) с обменной емкостью 1,87 мг-экв/г в диметилформамиде (концентрация 5 масс.%). Затем спрей-методом (аэрографом) часть сопроцессорной смеси при температуре окружающей среды 20-23°С наносят на обе поверхности образца полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм. По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 100°С до полного удаления растворителя. Процесс совмещения повторяют еще 4 раза. После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г азотной кислоты (концентрация 10 масс.%) и нагревают при температуре 40°С в течение 2 ч для окончательного формирования мембраны. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 35 мкм с содержанием сульфированного полисульфона 10 масс.%.

Пример 13

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 13 мкм. В емкость объемом 0,1 л загружают 50 г сопроцессорной смеси, состоящей из 46 г раствора ионообменного полимера, содержащего 24,75 мол.% перфторсульфосодержащего мономера (а) и 2,0 мол.% модифицирующего мономера (с) структуры (Д), имеющую ЭМ=750 (функциональная группа -SO3Li) в диметилформамиде (концентрация 4,9 масс.%) и 4 г раствора поливинилиденфторида ПВДВ в диметилформамиде (концентрация 5 масс%). Затем в емкости устанавливают температуру 25°С, помещают в нее образец полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, и проводят совмещение в течение 30 мин.

По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 100°С до полного удаления растворителя. Процесс совмещения повторяют еще 3 раза.

После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г азотной кислоты (концентрация 10 масс.%) и нагревают при температуре 40°С в течение 2 ч для окончательного формирования мембраны. Получают композитную наномодифицированную первторсульфокатионитовую мембрану толщиной 30 мкм с содержанием поливинилиденфторида 5 масс.%

Пример 14

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 10 мкм. В емкость объемом 0,1 л загружают 50 г сопроцессорной смеси, состоящей из 37 г раствора ионообменного полимера, содержащего 22,02 мол.% перфторсульфосодержащего мономера (а) и 0,5 мол.% модифицирующего мономера (с) структуры (Д), имеющую ЭМ=800 (функциональная группа -SO3Li) в диметилформамиде (концентрация 4,5 масс.%) и 3 г раствора сульфированного сополимера винилиденфторида с гексафторпропиленом (ССПВДФГФП) в диметилформамиде (концентрация 4,5 масс.%). Затем в емкости устанавливают температуру 25°С, помещают образец полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, и проводят совмещение в течение 50 мин.

По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 100°С до полного удаления растворителя.

После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г азотной кислоты (концентрация 10 масс.%) и нагревают при температуре 40°С в течение 2 ч для окончательного формирования мембраны. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 25 мкм с содержанием сульфированного сополимера винилиденфторида с гексафторпропиленом 4,1 масс.%.

Пример 15

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 15 мкм. В емкость объемом 0,15 л загружают 50 г сопроцессорной смеси, состоящей из 10,0 г раствора ионообменного полимера, содержащего 22,02 мол.% перфторсульфосодержащего мономера (а) и 4,0 мол.% модифицирующего мономера (с) структуры (Е), имеющего ЭМ=800 (функциональная группа -SO3H), в этиловом спирте (концентрация 12,5 масс.%) и 40 г раствора тетраэтоксисилана в этиловом спирте (1:1). Затем в емкости устанавливают температуру 25°С, помещают образец полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, и проводят совмещение в течение 60 мин.

По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 70°С до полного удаления растворителя.

После этого мембрану помещают в емкость объемом 0,25 л, загружают 50 г соляной кислоты (концентрация 15 масс.%) и нагревают при температуре 70°С в течение 2 ч для окончательного формирования мембраны. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 35 мкм с содержанием диоксида кремния размером частиц 10-250 нм в количестве 9,8 масс.%.

Пример 16

Для получения композитной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 11 мкм. В емкость объемом 0,15 л загружают 50 г сопроцессорной смеси, состоящей из 15 г раствора ионообменного полимера, содержащего 19,8 мол.% перфторсульфосодержащего мономера (а) и 5,0 мол.% модифицирующего мономера (с) структуры (Е), имеющего ЭМ 850 (функциональная группа -SO3H) в этиловом спирте (концентрация 12 масс.%) и 35 г раствора тетрахлорида циркония в 25 г этилового спирта. Затем в емкости устанавливают температуру 25°С, помещают образец полимерного субстрата, натянутого на металлическую рамку из нержавеющей стали размером 70×70 мм, и проводят совмещение в течение 40 мин. По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 70°С до полного удаления растворителя.

После этого мембрану помещают в емкость объемом 0,15 л, загружают 20 г 0,4М раствора гидроокиси натрия и выдерживают при температуре 20-23°С в течение 0,25 ч для окончательного формирования в мембране диоксида циркония, затем промывают водой. Помещают в емкость объемом 0,15 л с 50 г 3,5 М раствором соляной кислоты и выдерживают в течение 1 ч при температуре 90-95°С. Получают композитную наномодифицированную перфторсульфокатионитовую мембрану толщиной 30 мкм с содержанием диоксида циркония с размером частиц 10-250 нм в количестве 12,4 масс.%.

Пример 17 (по патенту WO №0227070)

Для получения армированной мембраны используют полимерный субстрат в виде образца пористой пленки политетрафторэтилена толщиной 13 мкм (Gore Тех) и раствор, содержащий 5 масс.% ионообменного перфторсульфосодержащего полимера фирмы Дюпон, имеющего ЭМ=1100 (функциональная группа -SO3H) в изопропиловом спирте, который приготавливают из 5% раствора полимера фирмы Дюпон (ЭМ=1100) в среде смеси изопропилового спирта (50 масс.%) и воды (45 масс.%). Получение осуществляют путем последовательного проведения следующих операций: испарение смеси органического растворителя и воды из исходного раствора с постепенным введением неводного растворителя (четыреххлористый углерод), сушка и измельчение полученного полимера, растворение в изопропиловом спирте и получение 20 г (5 масс.%) раствора перфторсульфосодержащего полимера фирмы Дюпон, имеющего ЭМ=1100 (функциональная группа -SO3H) в изопропиловом спирте.

Затем полученный раствор спрей-методом (аэрографом) при температуре окружающей среды 20-23°С наносят на обе поверхности образца полимерного субстрата, натянутого на металлическое кольцо из нержавеющей стали диаметром 70 мм, в течение времени, достаточного для достижения максимального «окклюдирования». По окончании совмещения «окклюдированную» мембрану сушат в термостате при температуре 140°С в течение 30 секунд. Процесс совмещения и сушки повторяют еще 4 раза. После сушки была получена армированная мембрана толщиной 35 мкм. Затем мембрану кипятили в дистиллированной воде 30 минут при атмосферном давлении для набухания армированной мембраны.

Пример 18 (по патенту РФ №2426750)

Для получения модифицированной мембраны используют перфторсульфокатионитовую мембрану, выполненную из сополимера, содержащего 20,7 мол.% перфторсульфосодержащего мономера (а) и 0,5 мол.% модифицирующего мономера (с) структуры (Д), имеющую ЭМ=800 (функциональная группа -SO3Li) и толщину 40 мкм. В емкость объемом 0,15 л загружают 50 г жидкой композиции, содержащей смесь, состоящую из 8 г раствора ионообменного полимера с ЭМ=750 (функциональная группа -SO3H) в изопропиловом спирте (концентрация 10 масс.%) и 42 г раствора хлорокиси циркония в воде (концентрация 18 масс.%). Затем в емкости устанавливают температуру 80°С, помещают образец мембраны размером 60×60 мм и проводят контактирование в течение 8 ч. По окончании контактирования мембрану с сорбированной жидкой композицией вынимают из емкости, быстро ополаскивают в воде и сушат в термостате при температуре 80°С до полного удаления растворителя. После этого мембрану помещают в емкость объемом 0,15 л, загружают 50 г фосфорной кислоты (концентрация кислоты 40 масс.%) и нагревают при температуре 80°С в течение 2 ч для окончательного формирования структуры мембраны. Получают модифицированную перфторсульфокатионитовую мембрану с содержанием цирконилфосфата с размером частиц 5-250 нм в количестве 20 масс.%.

Пример 19 (по патенту США №6059943)

Приготавливают суспензию фосфата циркония, быстро добавляя раствор Zr(NO3)4·5H2O к 85% фосфорной кислоте. Суспензию помещают в фильтровальную воронку с фильтром из пленки пористого политетрафторэтилена толщиной 13 мкм и подают вакуум. Фильтрацию останавливают приблизительно через 10 минут. Отключают вакуум, оставшуюся жидкость удаляют и фильтр переносят в колбу, содержащую кипящую 85% фосфорную кислоту. Нагревание продолжают в течение семи дней. По окончании процесса мембрану извлекают из колбы и вновь помещают в фильтровальную воронку. Процесс формирования фосфата циркония повторяют. Полученную мембоану промывают в деминерализованной воде. После сушки была получена армированная мембрана толщиной 35 мкм.

Параметры процесса и свойства композитных мембран по примеру 1 и нижеследующим примерам приведены в таблицах 1 и 2.

Пример 20

Модифицированная перфторсудьфокатионитовая мембрана, имеющая ЭМ 890 (функциональная группа -SO3H) и толщину 30 мкм, с содержанием 23 масс.% цирконилфосфата, полученная по примеру 6, была использована при изготовлении МЭБ для электролиза воды.

Для получения катодного катализатора в стеклянной емкости смешивают платиновую чернь (размер частиц 60 нм) с раствором ионообменного полимера (ЭМ 890, группа -SO3H), полученного по примеру 11 (смесь 1).

Для получения анодного катализатора в стеклянной емкости смешивают платиновую чернь и иридиевую чернь в соотношении 1:1 (размер частиц 60 нм) с раствором ионообменного полимера (ЭМ 850, группа -SO3H), полученного по примеру 11 (смесь 2).

Смесь 1 наносят на одну из поверхностей указанной выше воздушно-сухой мембраны методом намазывания смеси слоем такой толщины, чтобы после высушивания слой катодного материала имел толщину 4 мкм. Затем мембрану помещают в термостат и обрабатывают при следующем ступенчатом подъеме температуры: выдерживают при 20-22°С в течение 10 мин, при 60°С - 40 мин, при 80°С - 20 мин, при 90°С - 20 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят смесь 2 слоем такой толщины, чтобы после высушивания слой анодного материала имел толщину 5 мкм, затем снова помещают в термостат и термообрабатывают указанным выше способом. Для испытаний в электролизере воды мембрану с электродными слоями помещают между коллекторами тока из пористого титана с токоотводами, уплотняют полученную сборку с помощью стяжки плит, погружают в сосуд с дистиллированной водой и подают электрический ток плотностью 0,5 А/см2 при 90°С в течение 1 часа. Затем сборку устанавливают в ячейку для электролиза деионизированной воды. Напряжение на ячейке составляет 1,43 В при плотности тока 1 А/см2 и температуре 100°С. Ячейка стабильно работает в течение 4000 часов без изменения показателей. Затем процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 21

Модифицированная перфторсульфокатионитовая мембрана, имеющая ЭМ 750 (функциональная группа -SO3H) и толщину 25 мкм, с содержанием 10 масс.% поливинилового спирта, полученная по примеру 3, была использована при изготовлении МЭБ для электролиза воды.

Для получения катодного катализатора в стеклянной емкости смешивают платиновую чернь (размер частиц 60 нм) с раствором ионообменного полимера (ЭМ 850, группа -SO3H), полученного по примеру 3 (смесь 1).

Для получения анодного катализатора в стеклянной емкости смешивают платиновую чернь и иридиевую чернь в соотношении 1:1 (размер частиц 60 нм) с раствором ионообменного полимера (ЭМ 850, группа -SO3H), полученного по примеру 3 (смесь 2).

Смесь 1 наносят на одну из поверхностей указанной выше воздушно-сухой мембраны методом намазывания смеси слоем такой толщины, чтобы после высушивания слой катодного материала имел толщину 4 мкм. Затем мембрану помещают в термостат и обрабатывают при следующем ступенчатом подъеме температуры: выдерживают при 20-22°С в течение 10 мин, при 60°С - 40 мин, при 80°С - 20 мин, при 90°С - 20 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят смесь 2 слоем такой толщины, чтобы после высушивания слой анодного материала имел толщину 5 мкм, затем снова помещают в термостат и термообрабатывают указанным выше способом. Для испытаний в электролизере воды мембрану с электродными слоями помещают между коллекторами тока из пористого титана с токоотводами, уплотняют полученную сборку с помощью стяжки плит, погружают в сосуд с дистиллированной водой и подают электрический ток плотностью 0,5 А/см2 при 90°С в течение 1 часа. Затем сборку устанавливают в ячейку для электролиза деионизированной воды. Напряжение на ячейке составляет 1,39 В при плотности тока 1 А/см2 и температуре 100°С. Ячейка стабильно работает в течение 4000 часов без изменения показателей. Затем процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 22

Модифицированная перфторсульфокатионитовая мембрана, имеющая ЭМ 800 (функциональная группа -SO3H) и толщину 25 мкм, с содержанием 5 масс.% сульфированного сополимера винилиденфторида с гексафторпропиленом, полученная по примеру 14, была использована при изготовлении МЭБ для электролиза воды. Получение МЭБ и испытание в электролизере воды проводят, как в примере 21, а для получения катодного и анодного катализатора используют раствор ионообменного полимера (ЭМ 800, группа -SO3H), полученного по примеру 5 (смесь 1), а для получения анодного катализатора - раствор ионообменного полимера (ЭМ 850, группа -SO3H), полученного по примеру 5 (смесь 2).

Напряжение на ячейке составляет 1,38 В при плотности тока 1 А/см2 и температуре 100°С. Ячейка стабильно работает в течение 4000 часов без изменения показателей. Затем процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 23

Модифицированная перфторсульфокатионитовая мембрана, имеющая ЭМ 750 (функциональная группа -SO3H) и толщину 35 мкм, с содержанием 15,1 масс.% диоксида олова, полученная по примеру 11, была использована при изготовлении МЭБ для электролиза воды.

Получение МЭБ и испытание в электролизере воды проводят, как в примере 21, но для получения катодного катализатора используют раствор ионообменного полимера (ЭМ 750, группа -SO3H), полученного по примеру 2 (смесь 1), а для получения анодного катализатора - раствор ионообменного полимера (ЭМ 750, группа -SO3H), полученного по примеру 2 (смесь 2).

Напряжение на ячейке составляет 1,36 В при плотности тока 1 А/см2 и температуре 100°С. Ячейка стабильно работает в течение 4000 часов без изменения показателей. Затем процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 24

Модифицированная перфторсульфокатионитовая мембрана, имеющая ЭМ 750 (функциональная группа -SO3H) и толщину 35 мкм, с содержанием 10,0 масс.% сульфированного полисульфона, полученная по примеру 12, была использована при изготовлении МЭБ для электролиза воды.

Процесс получения катодного и анодного катализатора проводят аналогично примеру 21, а в качестве раствора используют раствор ионообменного полимера (ЭМ 750, группа -SO3H), полученного по примеру 2.

Сборку устанавливают в ячейку для электролиза деионизированной воды. Напряжение на ячейке составляет 1,43 В при плотности тока 1 А/см2 и температуре 120°С (давление 25 Ати). Ячейка стабильно работает в течение 4000 часов без изменения показателей. Затем процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 25

Модифицированная перфторсульфокатионитовая мембрана, имеющая ЭМ 850 (функциональная группа -SO3H) и толщину 30 мкм, с содержанием 15,1 масс.% оксида циркония, полученная по примеру 16, была использована при изготовлении МЭБ для электролиза воды.

Процесс получения катодного и анодного катализатора катализатора проводят аналогично примеру 21, а в качестве раствора используют раствор ионообменного полимера (ЭМ 850, группа -SO3H), полученного по примеру 8..

Сборку устанавливают в ячейку для электролиза деионизированной воды. Напряжение на ячейке составляет 1,41 В при плотности тока 1 А/см2 и температуре 120°С (давление 25 Ати). Ячейка стабильно работает в течение 4000 часов без изменения показателей. Затем процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 26

Композитная мембрана толщиной 30 мкм с содержанием гидрофосфата циркония, полученная по примеру 19, была использована при изготовлении МЭБ для электролиза воды. Получение МЭБ и испытание в электролизере воды проводят, как в примере 21. Напряжение на ячейке составляет 1,72 В при плотности тока 1 А/см2 и температуре 120°С. Ячейка работала в течение 100 часов, после чего напряжение на ячейке увеличилось до 2,75 В. Процесс останавливают и МЭБ извлекают из ячейки. Мембрана после эксплуатации стала хрупкой, что не позволило определить ее основные характеристики.

Пример 27

Модифицированная газоплотная перфторсульфокатионитовая мембрана, имеющая ЭМ 950 (функциональная группа -SO3H) и толщину 40 мкм, с содержанием 20 масс.% цирконилфосфата, полученная по примеру 18, была использована при изготовлении МЭБ для электролиза воды.

Получение МЭБ и испытание в электролизере воды проводят, как в примере 25. Напряжение на ячейке составляет 1,61 В при плотности тока 1 А/см2 и температуре 120°С. Ячейка стабильно работает в течение 3000 часов без изменения показателей. Напряжение на ячейке становится 1,66 В. Процесс останавливают и МЭБ извлекают из ячейки.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 28

Армированная мембрана толщиной 30 мкм, полученная по примеру 17, была использована при изготовлении МЭБ для электролиза воды. Получение МЭБ и испытание в электролизере воды проводят, как в примере 25. Напряжение на ячейке составляет 1,62 В при плотности тока 1 А/см2 и температуре 120°С. Ячейка работала в течение 3000 часов. Напряжение на ячейке становится 1,7 В. Процесс останавливают и МЭБ извлекают из ячейки.

Мембрана после эксплуатации имеет следующие характеристики:

Композитные наномодифицированные мембраны и способы их получения, описанные в примерах, представляют собой предпочтительные варианты осуществления изобретения и не ограничивают сущность и объем изобретения. Другие примеры и другое применение композитных наномодифицированных мембран возможны без отступления от идеи изобретения, изложенной в формуле настоящего изобретения.

Как видно из приведенных данных, заявляемая композитная наномодифицированная перфторсульфокатионитовая мембрана, обеспечивающая улучшенные характеристики при работе в электролизерах воды, включает одновременно звенья тетрафторэтилена, перфторсульфосодержащего винилового эфира и третьего модифицирующего перфторированного сомономера, выбранного из группы перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, полимерный субстрат и полимерный или неорганический модификатор, в то время как известные мембраны, пригодные для применения в электролизерах воды, содержат звенья только тетрафторэтилена и перфторсульфосодержащего винилового эфира и полимерный субстрат (пат. WO 0227070) или звенья тетрафторэтилена, перфторсульфосодержащего винилового эфира и третьего модифицирующего перфторированного сомономера, выбранного из группы перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, и полимерный или неорганический модификатор (пат. РФ2426750) или полимерный субстрат и неорганический модификатор (пат. США 6059943).

Наличие в перфторсульфосодержащем ионообменном полимере третьего модифицирующего мономера в количестве 0,5-5,0 масс.% позволяет создать определенную надмолекулярную структуру, которая является более равномерной и упорядоченной, что позволяет изготавливать из него совмещением с полимерным субстратом и полимерным или неорганическим модификатором тонкие и сверхтонкие композитные наномодифицированные мембраны с более высокой плотностью, механической прочностью, низким относительным удлинением и низкой газопроницаемостью, чем у известных мембран. Так, плотность заявляемых композитных наномодифицированных мембран толщиной 25-35 мкм с ЭМ 750-890 составляет 1,98-2,1 г/см3, прочность 16-22 МПа, относительное удлинение 50-80%, а коэффициент газопроницаемости водорода (К) составляет 1-3,7×10-16 м3м м-2Pa-1s-1 при температуре 20-90°С (примеры табл.3).

Плотность модифицированных мембран на основе известных мембран, содержащих звенья только тетрафторэтилена и перфторсульфосодержащего винилового эфира с той же ЭМ и той же толщины, составляет 1,83-1,91 г/см3, прочность 14-15 МПА, относительное удлинение 97-103%, а коэффициент газопроницаемости (К) 5-11×11-16 см3м м-2Pa-1c-1 при температуре 20-90°С, пат.WO 0227070, РФ 2426750, США 6059943 (пр. 17-19, табл.2, 3).

Более равномерная кластерно-канальная структура указанной выше мембраны, включающей третий модифицирующий мономер, обеспечивает необходимое «окклюдирование» полимерного субстрата и равномерное распределение неорганического и полимерного модификатора в мембране, что облегчает регулирование формирования структуры и свойств заявляемых композитных наномодифицированных мембран и улучшает их протонную проводимость, механическую прочность и стабильность линейных размеров в сухом и гидратированном состоянии, а также химическую стойкость.

Комплекс улучшенных свойств заявляемых мембран способствует их эффективному использованию в электролизерах воды, в том числе при высоких перепадах давления, в то время как при использовании известных мембран с той же ЭМ электрохимические характеристики хуже, чем в заявляемых мембранах (пример 17-19, табл.3).

Заявляемая композитная наномодифицированная мембрана, содержащая 0,5-5,0 мол.% третьего модифицирующего мономера, имеет значительно более низкую толщину, электрическое сопротивление, а также из мембраны не вымываются полимерные или неорганические модификаторы и, соответственно, мембрана сохраняет свои электрохимические и физико-механические характеристики более длительное время. Так, после эксплуатации в течение 4000 часов в электролизере воды с заявляемой композитной наномодифицированной мембраной с ЭМ 750-890 толщиной 25-35 мкм электрическое сопротивление, механическая прочность, относительное удлинение и стабильность линейных размеров практически не изменились, при этом напряжение электролизера осталось на прежнем уровне 1,38-1,43 В при плотности тока 1,0 А/см2 при температуре 100-120°С (примеры 20-25), в то время как после эксплуатации в течение 3000 часов модифицированной мембраны по пат. РФ 2426750 механическая прочность уменьшилась от 13,8 до 12,4 МПа, электрическое сопротивление увеличилось от 11,1 до 11,91 Ом·см, а напряжение электролизера увеличилось от 1,61 до 1,66 В при плотности тока 1,0 А/см2 (пример 18). Кроме того, при эксплуатации армированной мембраны по прототипу (пат. WO. 0227070) через 3000 часов электрическое сопротивление мембраны увеличилось от 13,4 до 14,2 Ом·см, прочность мембраны уменьшилась от 15,5 до 13,4 МПа масс.%, а напряжение электролизера увеличилось от 1,62 до 1,7 В (пример 27).

Как видно из приведенных данных, заявляемый способ по сравнению с известным способом по прототипу позволяет достаточно легко без введения поверхностно-активных веществ в процессе получения достигать требуемые свойства получаемых композитных наномодифицированных перфторсульфокатионитовых мембран (плотность, коэффициент газопроницаемости) за счет изменения в составе ионообменного полимера содержания модифицирующего звена и снижения эквивалентной массы до 750-890, а также за счет проведения процесса совмещения полимерного субстрата с ионообменным полимером и модификатором в сопроцессорной смеси ионообменного полимера и модификатора в среде растворителя, варьирования типа и количества как полимерного, так и неорганического модификатора и температуры процесса. Неожиданно было обнаружено, что использование в составе сопроцессорной смеси модификатора способствует в процессе формирования мембраны большему уплотнению мембраны, чем без модификатора, что приводит к улучшению механической прочности мембран, ползучести, снижению изменения линейных размеров мембран при высоком давлении, устойчивости к проколам или разрывам во время работы при высоких температурах и давлениях и обеспечению высокой ионной проводимости при повышенных рабочих температурах (до 100°С и выше).

Использование в составе сопроцессорной смеси ионообменного сополимера с ЭМ 750-890 существенно облегчает смачивание пористой пленки политетрафторэтилена, растекание сопроцессорной смеси по поверхности, увеличение скорости диффузии полимера в поры и «окклюдирование», обеспечивает формирование газонепроницаемой композитной мембраны и высокие электрохимические характеристики мембран. По способу-прототипу армированную мембрану получают проведением процесса совмещения полимерного субстрата только с ионообменным полимером в среде растворителя, в связи с этим регулирование свойств получаемых армированных мембран, содержащих звенья тетрафторэтилена и перфторсульфосодержащего винилового эфира с ЭМ1100, возможно только за счет изменения толщины нанесенного слоя, при этом в процессе получения используются поверхностно-активные вещества, что не позволяет получать мембраны с оптимальным комплексом свойств и приводит к отравлению электрокатализатора. Заявляемый способ позволяет получать композитные наномодифицированные перфторсульфокатионитовые мембраны со следующим оптимальным комплексом свойств: ЭМ 750-890, толщина от 10 мкм, предпочтительно 25-35 мкм, плотность 1,98-2,10 г/см3, прочность 16-22 МПа, относительное удлинение 50-80%, коэффициент газопроницаемости водорода (К) 1-5×10-16 м3м м-2Pa-1s-1 при температуре 20-90°С, изменение линейных размеров 1-3% и электрическое сопротивлениее 7-9 Ом·см. Заявляемые мембраны можно использовать в электролизерах воды при различной температуре и давлении (примеры 20-28) и других электрохимических устройствах.

Таким образом, композитная наномодифицированная перфторсульфокатионитовая мембрана пригодна для использования в электролизерах воды низкого и высокого давления и других электрохимических устройствах при более широком диапазоне давлений и температур, чем известные в мире.

Изобретение относится к технологии получения композитных наномодифицированных мембран и может быть использовано при изготовлении мембранно-электродных блоков, применяемых в электрохимических устройствах, в том числе в электролизерах воды низкого и высокого давления, портативных электронных устройствах. Мембрана выполнена из сополимера тетрафторэтилена с функциональными перфторированными сомономерами общей структурной формулы:

где R:

M-H, Li, K, Na; a=24,75-18,38 мол.%; b=78,62-81,12 мол.%; c=5,0-0,5 мол.%; и имеет толщину от 10 мкм и выше, плотность 1,93-2,10 г/см3, механическую прочность 16-22 МПа и коэффициент газопроницаемости по водороду (К) 1-3,7×10-16 м3м м-2Па-1с-1 при 20-90°С. Способ получения заключается в совмещении пористой пленки политетрафторэтилена с перфторсульфокатионитовым полимером в среде органического или водноорганического растворителя в присутствии модификатора. Модификатором являются углеводородные полимеры, фторполимеры, перфторполимеры или их смеси, неорганические соединения или их смеси. Обеспечиваются высокие перепады давления, высокая плотность тока и эффективность эксплуатации электролизной ячейки. 2 н. и 11 з.п. ф-лы, 3 табл., 28 пр.

1. Композитная наномодифицированная перфторсульфокатионитовая мембрана, содержащая сополимер тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан или перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, общей структурной формулы:

где R - звено перфторметилвинилового эфира

звено перфторпропилвинилового эфира

звено перфтор-2-метилен-4-метил-1,3-диоксалана

M-H, Li, K, Na;

a=24,75-18,38 мол.%;

b=70,25-81,12 мол.%;

c=5,0-0,5 мол.%;

полимерный субстрат, органический или неорганический наномодификаторы, характеризующаяся плотностью 1,98-2,10 г/см3, механической прочностью 16-22 МПа и коэффициентом газопроницаемости по водороду (К), составляющим 1-4×10-16 м3м м-2Па-1с-1 при температуре 20-90°С.

2. Мембрана по п.1, отличающаяся тем, что в качестве полимерного субстрата мембрана содержит политетрафторэтилен в виде пористой пленки толщиной 8-25 мкм.

3. Мембрана по п.1, отличающаяся тем, что в качестве органического наномодификатора мембрана содержит поливинилиденфторид, сополимеры поливинилиденфторида, сульфированные полимеры и сополимеры поливинилиденфторида.

4. Мембрана по п.1, отличающаяся тем, что в качестве неорганического наномодификатора мембрана содержит соединения титана, олова, циркония, германия или их смеси, выбранные из группы: оксиды, фосфаты, гидрофосфаты.

5. Мембрана по п.1, отличающаяся тем, что в качестве неорганического наномодификатора мембрана содержит оксид кремния.

6. Способ получения композитной наномодифицированной перфторсульфокатионитовой мембраны, включающий совмещение пористого перфторированного полимерного субстрата - пористой пленки плитетрафторэтилена с перфторсульфокатионитовым полимером в жидкой среде и формирование композитной мембраны, отличающийся тем, что процесс совмещения проводят в сопроцессорной смеси, включающей ионообменный перфторсульфополимер, модификатор и растворитель, в органической или водноорганической среде, а в качестве модификатора используют углеводородные полимеры, фторполимеры, перфторированные полимеры или их смеси, неорганические соединения или их смеси.

7. Способ по п.6, отличающийся тем, что для совмещения используют сопроцессорную смесь, содержащую перфторированный ионообменный сополимер с функциональными сульфогруппами формулы -SO3M, где М - ион водорода, аммония или щелочного металла, имеющий эквивалентную массу 750-890, и модификатор, растворимый в растворителе, выбранном из группы, включающей: полярный органический растворитель, смесь полярных органических растворителей или их смеси с водой, смесь полярного и неполярного органических растворителей.

8. Способ по п.6, отличающийся тем, что в качестве модифицирующего полимера жидкая композиция содержит поливиниловый спирт, сульфированный полисульфон, поливинилиденфторид, сополимеры поливинилиденфторида, сульфированные полимеры и сополимеры поливинилиденфторида.

9. Способ по п.6, отличающийся тем, что в качестве неорганического соединения жидкая композиция содержит соединения титана, олова, циркония, германия, кремния или их смесей, выбранных из группы: хлориды, оксихлориды, оксиды, гидроксиды, фосфаты, гидрофосфаты, алкоголяты.

10. Способ по п.6, отличающийся тем, что в качестве модифицирующего соединения жидкая композиция содержит тетраэтоксисилан.

11. Способ по п.6, отличающийся тем, что процесс совмещения с сопроцессорной смесью проводят при температуре 18-30°С.

12. Способ по п.6, отличающийся тем, что процесс формирования композитной мембраны проводят при температуре 50-120°С.

13. Способ по п.6, отличающийся тем, что композитная мембрана содержит объемную или слоистую структуру распределения модификатора.

| Устройство рельсового стыка | 1930 |

|

SU27070A1 |

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

| US 6059943 A, 09.05.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СУЛЬФОКАТИОНИТНЫХ МЕМБРАН МЕТОДОМ ПОЛИВА ИЗ РАСТВОРА | 2009 |

|

RU2427593C1 |

| SU 4783514 A1, 15.04.1992. | |||

Авторы

Даты

2014-07-20—Публикация

2012-10-10—Подача