Препарат коллоидно-гра5,40-15,80 фитовый

Сополимер винилхлорида 8,20-18,20 с виыилиденхлоридом

Пластификатор - олеино0,10-0,30 вая кислота

Толуол 40,76-53,50

Бутилацетат 12,47-16,40

Ацетон 12,47-16,40

Введение в состав графитизированного ака пластификатора нозволяет увеличить

антифрикционные свойства прокладочного материала.

Необходимость замены связуюа1.его вызвана тем, что соиолнмер вииилхлорида с Бииилнденхлоридом обладает лучшими антифрикционными свойствами, чем нолиэфирная смола, используемая в известном прокладочном материале, а ири сочетании сополимера.с пластификатором достигаются наилучшие антифрикционные свойства, которыми и обладает предлагаемый прокладочный материал.

Смесь растворите.1ей позволяет исключить из графитизированного лака дихлорэтан. В связи с этим появилась возможность улучшить условия труда при производстве предлагаемого прокладочного материала.

Для сравнения были изготовлены следуюгцие образцы прокладочного материала:

образец № 1, состояший из слоя иолиэфирной основы и слоя графитизированного лака, содержащего коллоидно-графитовый препарат, полиэфирную смолу, дихлорэтан и метилен хлористый;

образцы № 2, 3 и 4 состоят из слоя полиэфирной основы и слоя графитизированного лака.

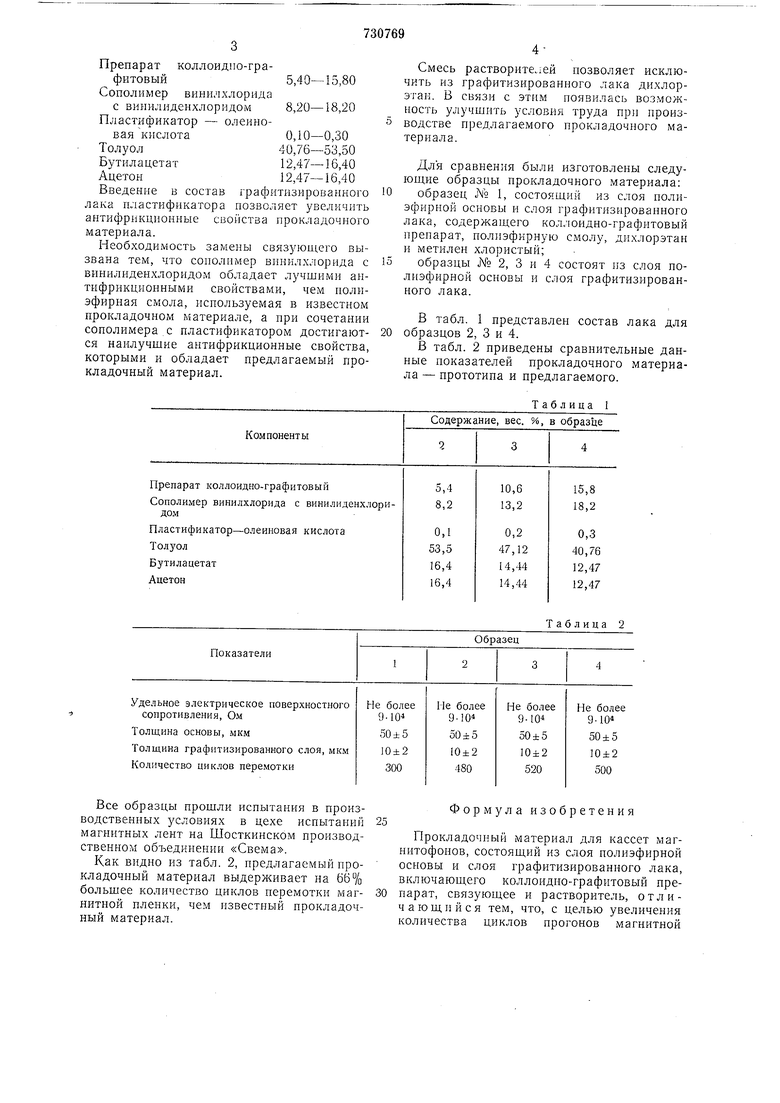

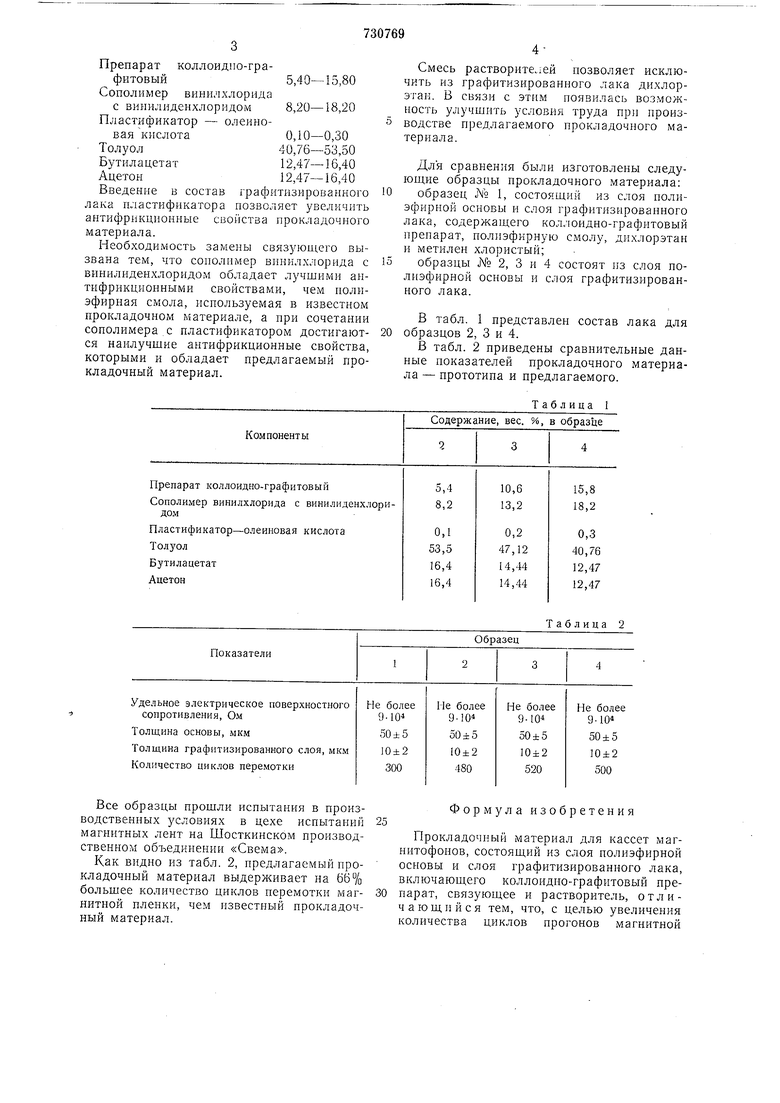

В табл. I представлен состав лака для образцов 2, 3 и 4.

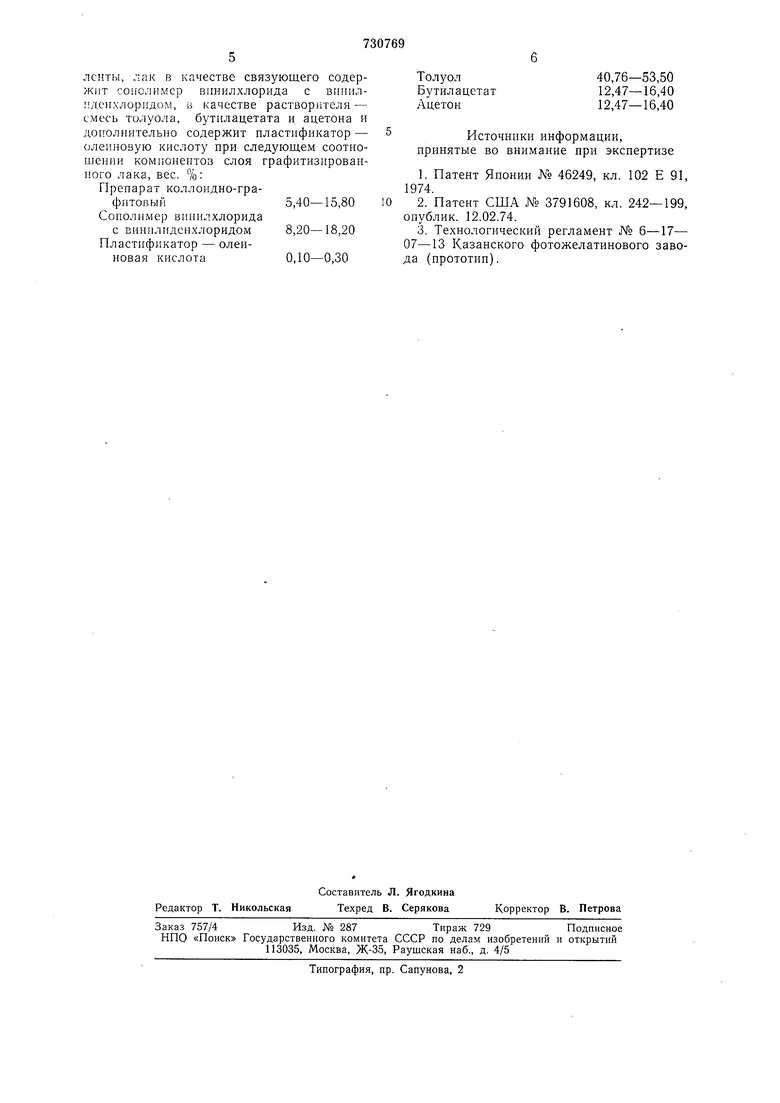

В табл. 2 приведены сравнительные данные показателей прокладочного материала - прототипа и предлагаемого.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокладочный материал для кассет магнитофонов | 1989 |

|

SU1700036A1 |

| ЛЮМИНЕСЦЕНТНАЯ ЭМАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2337931C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ЛОКАЛЬНОЙ ОБРАБОТКЕ | 1998 |

|

RU2160794C2 |

| ЭПОКСИПОЛИЭФИРНАЯ ЭМАЛЬ | 1995 |

|

RU2111997C1 |

| Способ получения противообрастающей эмали по резине | 2018 |

|

RU2690809C1 |

| КОМПОЗИЦИЯ ДЛЯ САМООТВЕРЖДАЮЩЕГОСЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2285019C1 |

| Матовый лак | 1981 |

|

SU1010094A1 |

| Светочувствительная композиция | 1980 |

|

SU959022A1 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2368632C2 |

| Магнитный лак для носителя магнитной записи | 1977 |

|

SU753877A1 |

Все образцы прошли испытания в производственных условиях в цехе испытаний магнитных лент на Шосткинском производственном объединении «Свема.

Как видно из табл. 2, предлагаемый прокладочный материал выдерживает на 66% большее количество циклов перемотки магнитной пленки, чем известный прокладочный материал.

Таблица 2

Формула изобретения

Прокладочный материал для кассет магнитофонов, состояший из слоя полиэфирной основы и слоя графитизированного лака, включаюшего коллоидно-графитовый препарат, связуюш,ее и растворитель, отличаюшийся тем, что, с целью увеличения количества циклов прогонов магнитной лситы, лак в качестве связующего содерЖ11Т сополимер впнилхлорида с впииллеихлоридом, и качестве растворителя - смесь толуола, бутилацетата и ацетона и дополнительно содержит пластификатор - олеиногзую кислоту при следующем соотношении компонентов слоя графитизнрованного лака, вес. % : Препарат коллоидно-графитовый5,40-15,80 Сополимер випилхлорида с Еинилиденхлоридом 8,20-18,20 Пластификатор - олеиновая кислота0,10-0,30 40,76-53,50 Толуол 12,47--16,40 Бутилацетат Ацетон 12,47-16,40 Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 46249, кл. 102 Е 91, 974. 2.Патент США № 3791608, кл. 242-199, публик. 12.02.74. 3.Технологический регламент № 6-17- 7-13 Казанского фотожелатинового завоа (прототип).

Авторы

Даты

1980-04-30—Публикация

1978-05-22—Подача