(54) СПОСОБ ПОЛУЧЕНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1976 |

|

SU602562A1 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2010 |

|

RU2426797C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Способ производства легированной стали | 1990 |

|

SU1752780A1 |

| Способ производства стали | 1980 |

|

SU937520A1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

Изобретение относится к металлурпш и может быть использовано при получении высококачественных сталей, особенно флокеночувствительных, Известен способ получения высококачественной стали, согласно которому сталь получают путем смешения в ковше жидкой лигатуры и полупродукта, вьшлав ленных в отдельных агрегатах, при этом содержание углерода в лигатуре составляет 1,5-4,5% и превышает его концент рацию в полупродукте не менее чем в 1,52,0 раза. В процессе смешения лигатуры и полутфодукта осушествляют обработку металла в ковше синтет1гческим шлаком l. Недостаток этого способа - повышен ное содержание водорода в готовой стали (7-8 г), что в случае вьтлавки флокеночувстБительных марок стали требует вакуум1фования металла или проведения д.пительного противофлоконного отжиг а иокогюк из такой стголи. Цель изобретения - такого способа получения стали, который был бы лишен вышеуказанных недостатков обеспечил сни 1сение содержатся водо1:юда в готовой стали. Цель достигается тем, что прл вьтлавке полупродукта его продувку кислородом осуществляют под шлаком, содержащим 14-18% окиси магния, а смешение полу продукта и жидкой лигатуры производят через 1-5 мин после око1{чания продувки. Известно, что с увеличением концентрации кислорода в жидкой стали содержание водорода в ней уменьшается, так как кислород уменьшает растворимость водорода в металле. В процессе продувки ва1гны кислородом содержание кислорода в металле увеличивается, а следовательно понижается концентрация водорода. Если металл продувать кислородом под магиез1 ал;.. шлаками, то удалешге водорола ИУ металла происходит наиболее полно от счет уменьшения растворимости водог.юпа при на37

сьЕцении металла кислородом и уменьшения перехода водорода из атмосферы печи через магнезиальный шлак.

При продувке металла кислородом под магнезгальным шлаком обшее понижение концентрации водорода в металле будет значительно выше, чем в случае раздельной продувки металла кислородом и последуюш.его проведения периода чисюго кипения под магнезиальным шлаком,

Известно, что при продувке ванны кислородом имеет место значительное переокисление металла, то есть увеличение в нем концентраций кислорода по сравнению с содержанием кислорода в

безщюдувочном металле. При этом переокисление металла через определенный интервал времени исчезает. Длительность периода, в течение которого наблюдается избыточное содержание кислорода в металле, зависит от концентрации углерода в металле после окончания продув1Ш. При окончании ПРОДУВКИ металла на 0,20% и более углерода избыточное содержание кислорода снижается за Змин а в случае окончания продувки на ОДО0,12% углерода это время возрастает до 10-15 мкн,

Снижение пёреокисления металла происзводит постепенно, т.е. непосредственно после окончания продувки концентрация кислорода в металле максимальна. Поэтомму смешение жидкой лигатуры и полупродукта наиболее рациональнопроводить не позже, чем через 5 мин после окончания продувки ванНы полупродукта кислородом. Менее чем .через 1 мин практически невозможно осуществить смешение полупродукта и жидкой лигатуры, а увеличе ше интервала свыше 5 мин нецелесообразш) даже в случае окончания продувки при содержании углерода О,1О0,12% так как концентрация кислорода в металле будет снижаться, а содержание водорода увеличиваться.

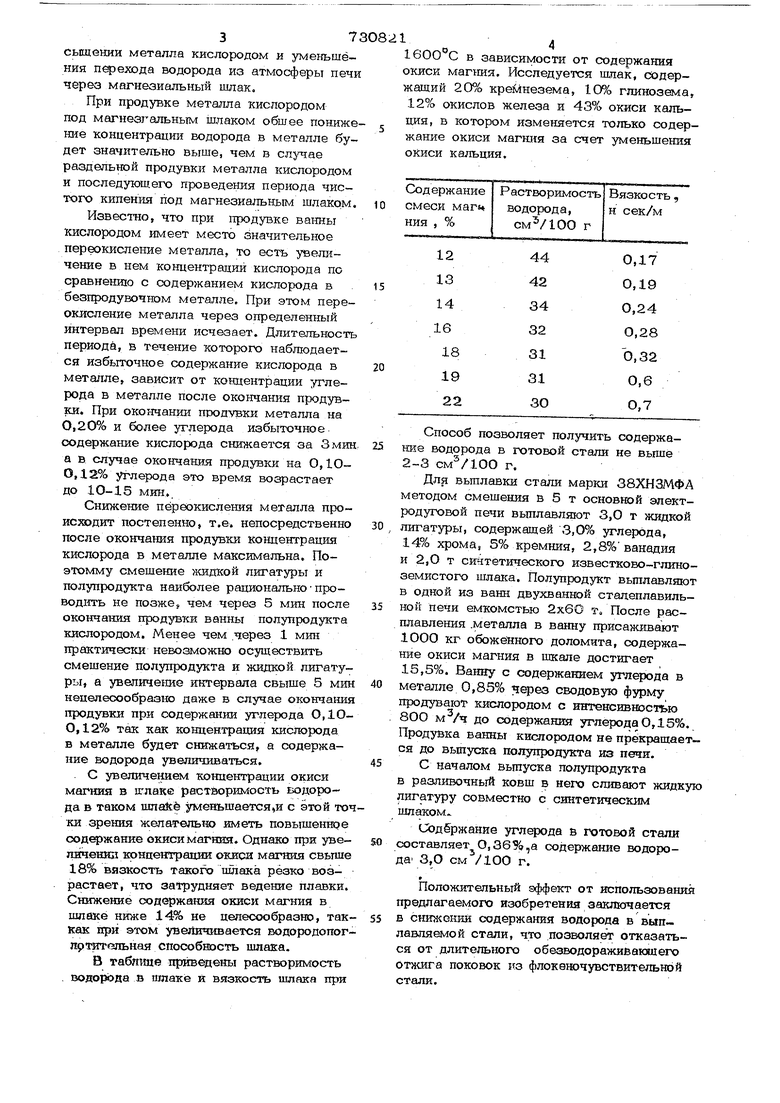

. С увеличением концентрации окиси магния в шлаке растворимость водорода в таком шпайё уменьшается, с этой точки зрения желательно иметь повышеннре содержание окиси магния. Однако при увепяченнд концентрации окися магния свыше 18% вязкость такого ишака резко возрастает, что за1рудняет ведение плавки. Снижение содержания окиси магния в шпаке ниже 14% не целесообразно, так как при этом увеличивается водородопогпртятельная способность шлака.

В табпаде приведены растворимость водорода в пиакё и вязкость шлака при

. о4

1600 С в зависимости от содержания окиси магтшя. Исследуется ш,пак, содержащий крейнезема, 10% глинозема, 12% окислов железа и 43% окиси кальция, в котором изменяется только содержание окиси магшгя за счет уменьшения окиси кальция.

Способ позволяет получить содержание водорода в готовой стали не выше 2-3 г.

Для выплавки стали марки 38ХНЗМФА методом смешения в 5 т основной электродуговой печи вьшлавляют 3,0 т жидкой лигатуры, содержащей ,3,0% углерода, 14% хрома, 5% кремния, 2,8%ванадия и 2,0 т синтетического известково-глиноземистого шлака. Полупродукт выплавляют в одной из ванн двухванной сталеплавильной печи емкомстью 2х6О т/После расплавления .металла в ванну присаживают 1ООО кг обоже нного доломита, содержание окиси магния в шкале достигает 15,5%. Ванну с содержанием углерода в металле 0,85% через сводовую фурму продувают кислородом с интенсивностью 8ОО м /ч до содержания углерода 0,15%. Продувка ванны кислородом не прекрашается до вьтуска полупродукта из печи.

С началом выпуска полупродукта в разливочный ковш в него сливают жидку лигатуру совместно с синтетическим шлаком

Содержание углерода в готовой стали составляет 0,36%,а содержание водорода 3,0 см /100 г.

в

Положительный эффект от использовани предлагаемого изобретения заключается в снижений содержания водорода в выплавляемой стали, что позволяет отказаться от длительного обезводораживающего Отжига поковок из флокеночувствительной стали.

Способ получения стали позволяет снизить содержашге водорода в металле до 2-3 см /1ОО г. При таком содержания водорода отпадает .необходимость в длительном отншге поковок. Таким образом, экономический эффект от использовании предлагаемого изобретения составляет около ЗО руб/т поковок.

Формула изобретения

Способ получения стали, включяшщий выплавку в отдельных агрегатах жзвдкой

уг леродистой лигатуры и полупродукта и их смешение в ковше, о т л и ч а и и с я тем, что, с целью снижения содержания воцюропа в готовой стали, при выплавке полупродукта его продувку кислородом осуществляют под шлаком, содержащим 14-18% окиси магния, а смещение полупродукта и жидкой лигатуры производят через 1-5 мин после окончания продувки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-04-30—Публикация

1978-01-05—Подача